REC Сast — специализированный материал, предназначенный для 3D-печати выжигаемых литейных мастер-моделей.

Основные преимущества и недостатки REC CAST (PMMA)

При всех своих возможностях технологии 3D-печати не всегда могут, да и не всегда должны заменять литье. С другой стороны, 3D-принтеры могут быть серьезным подспорьем в литейном деле, если только на руках имеются подходящие материалы. Для того чтобы что-то отлить, нужно изготовить литейные формы, а чтобы изготовить литейные формы, нужно сначала как-то получить модель изделия, которое предстоит отлить.

При литье по выжигаемым или выплавляемым моделям есть разные варианты. В зависимости от сложности изделий мастер-модели обычно либо прессуются из воска, либо фрезеруются из того же воска или подходящих полимеров. Первый вариант подходит тогда, когда речь идет об относительно простых и массовых изделиях. Второй позволяет получать более сложные заготовки, но все равно ограничен в гибкости и при этом весьма трудоемок, зачастую требуя изготовления мастер-моделей по частям с последующей подгонкой и склейкой.

Здесь как раз как нельзя лучше подходит 3D-печать: с помощью 3D-принтера можно изготовить полимерную модель сложной формы, затем облачить ее в гипс и опоку, а потом провести термообработку, одновременно запекая оснастку и выжигая полимерную начинку. В итоге получается цельная пустотелая форма, готовая к заливке. Нужен лишь специальный, подходящий выжигаемый пластик, и мы его создали.

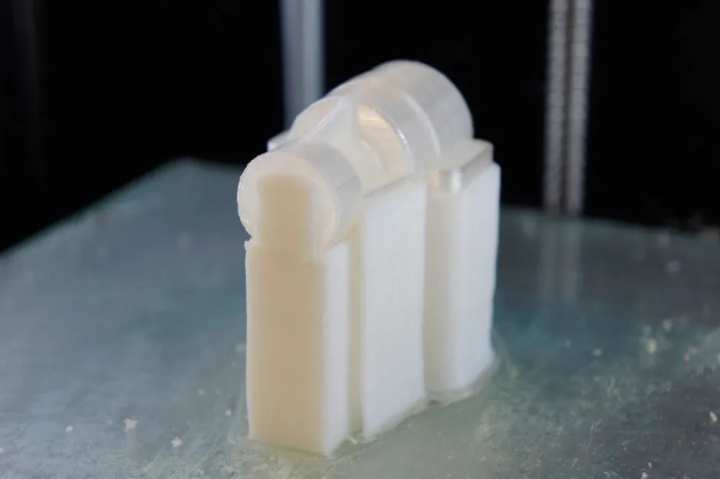

Образец 3D-печатной мастер-модели из REC Cast

Материал называется REC Cast и состоит из полиметилметакрилата (он же органическое стекло, он же акрил) с добавлением специальных пластификаторов. По очевидными причинам одно из главных требований к выжигаемым/выплавляемым литейным материалам — это низкая зольность. Филамент REC Cast прошел испытания в исследовательском центре МГУ: термогравиметрический анализ в динамической атмосфере воздуха показал, что массовая доля золы, остающейся после выжигания 3D-печатой модели при температуре порядка ~405°С, не превышает 0,1% от начальной массы, а это отличный результат.

Помимо всего прочего, это еще и относительно недорогой материал, особенно если сравнивать с фотополимерными аналогами, а для 3D-печати подойдут дешевые настольные FDM 3D-принтеры, доступные даже любителям. Работа с этим материалам тоже не отличается особой сложностью — в этом плане REC Cast примерно сопоставим с АБС-пластиком, одним из наиболее популярных полимеров в арсенале энтузиастов 3D-печати.

Образец изделия, полученного литьем по выжигаемой мастер-модели из REC Cast

Хотя REC Cast и предназначен в первую очередь для 3D-печати литейных моделей, для него можно найти и другие применения. Например, можно печатать прозрачные или полупрозрачные изделия — панели светильников, модельные фары и тому подобное. ПММА обладает достаточно высокой прочностью, включая ударную (не зря оргстекло зачастую заменяет обычное стекло), а также стоек к воздействию ультрафиолетового излучения, что немаловажно, если задумана эксплуатация на открытом воздухе.

ПММА легко воспламеняется, устойчив к жирам и маслам, а также слабым кислотам и щелочам, но уязвим к хлорированным углеводородам. Главные недостатки — высокая термоусадка, как правило требующая использования 3D-принтеров с термокамерами, и высокая токсичность при чрезмерном нагревании, не позволяющая использовать материал в производстве посуды, утвари, контейнеров и других изделий, контактирующих с горячими пищевыми продуктами. В холодном виде ПММА безопасен и даже используется в производстве контактных и интраокулярных линз (имплантируемых искусственных хрусталиков).

Общие характеристики REC Cast (PMMA):

- Плотность: 1,18 г/см^3

- Температура эксплуатации: н/д

- Температура размягчения: ~113°С

Механические характеристики REC Cast:

- Ударная вязкость по Шарпи: н/д

- Прочность при растяжении вдоль слоев: 72 МПа

- Модуль упругости при растяжении вдоль слоев: н/д

- Прочность на изгиб: 110 МПа

- Модуль упругости на изгиб: н/д

- Максимальная нагрузка на изгиб: н/д

- Прочность при растяжении поперек слоев: н/д

- Модуль упругости при растяжении поперек слоев: н/д

- Максимальная нагрузка на растяжение: н/д

- Прочность на сжатие: н/д

- Модуль упругости на сжатие: н/д

- Максимальная нагрузка на сжатие: н/д

- Коэффициент удлинения: 5%

- Биоразлагаемость: н/д

- Светопропускаемость: 92%

- Показатель текучести расплава (1,8 г/10 мин при 230°С): 3,8 кг

- Прочность при изгибе 2,8 мм/мин. 23°C: н/д

- Твердость по Роквеллу (шкала M): 95

- Масло- и бензостойкость (максимальное изменение формы за 24 часа): н/д

- Кислородный индекс, %O2 по ГОСТ 21793-76: н/д

- Массовая доля золы по ГОСТ 15973: н/д

Рекомендации по подготовке к 3D-печати PMMA (REC Cast)

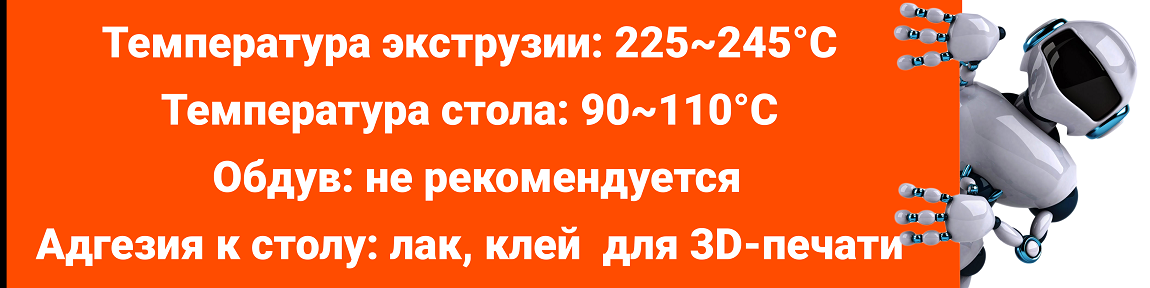

Если вы уже печатали АБС-пластиком, особых проблем быть не должно. Мы рекомендуем печатать при температуре хотэнда в пределах 225-245°C и обязательно с подогревом столика до 90-110°C — это поможет бороться с термоусадкой и вытекающими нежелательными эффектами вроде деформаций, расслоения или попросту отрыва модели от столика.

Дополнительным и настоятельно рекомендуемым подспорьем в борьбе с преждевременной усадкой служат закрытые камеры, помогающие поддерживать повышенную фоновую температуру и защищающие от неравномерного остывания из-за сквозняков. Само собой разумеется, обдув укладываемого материала следует отключить. Активные термокамеры с принудительным подогревом и циркуляцией воздуха — несомненный плюс, но можно обойтись и обычной закрытой камерой. Для повышения адгезии с рабочей поверхностью желательно использовать клеи или лаки, такие как The3D.

Так как REC Cast предназначен конкретно для аддитивного производства мастер-моделей, в точности задающих облик итоговых литейных изделий, огромное значение играет постобработка. Чтобы сделать этот процесс менее трудоемким, при изготовлении моделей сложной формы можно прибегнуть к комбинированной 3D-печати с растворимыми опорными структурами, используя для этой цели полистирол, например филамент REC HIPS. В этом случае потребуется 3D-принтер с двумя экструдерами. По завершении 3D-печати полистироловые поддержки можно растворить в лимонене (на REC Cast лимонен не действует), а затем уже приступать к финишной обработке поверхностей (об этом чуть ниже).

Рекомендуемые настройки для 3D-печати материалом PMMA (REC Cast):

- Температура сопла: 225-245°C

- Температура стола: 90-110°C

- Обдув: не рекомендуется

- Рекомендуемые адгезионные средства: клей The3D

- Минимальный диаметр сопла: 0,2 мм

Хранение PMMA (REC Cast)

Оргстекло хорошо известно своей гигроскопичностью, то есть способностью набирать влагу. Повышенная влажность, в свою очередь, отрицательно влияет на межслойную адгезию, качество поверхностей и стабильность подачи полимерного расплава. По этой причине неиспользуемый филамент настоятельно рекомендуется хранить в герметичных пластиковых пакетах или контейнерах, предварительно поместив внутрь пакетик силикагеля.

При необходимости филамент можно просушить непосредственно перед 3D-печатью с помощью фруктосушилки, электрической духовки, конвекционной камеры и других подходящих устройств. Рекомендуемый режим — выдержка при 60°С в течение восьми или более часов. Превышать рекомендуемую температуру категорически не рекомендуется, так как это может привести к повреждению филамента, а в экстремальных случаях и к выделению токсичных веществ (см. раздел «Безопасность» ниже).

Если на филаменте накопилась пыль, ее необходимо удалить во избежание образования нагара в хотэнде и сопле. Сделать это можно прямо во время 3D-печати, пропуская филамент через простые, самодельные поролоновые фильтры (например, такой или такой).

Подробнее о хранении и сушке филаментов из разных материалов рассказывается в статьях по ссылкам ниже:

Постобработка PMMA (REC Cast)

REC Cast — твердый полимер, хорошо поддающийся шлифованию и полировке, но при этом способный образовывать трещины при резке, сверлении и фрезеровании. При желании или необходимости постобработку можно провести сразу на отлитом изделии, но это уже на усмотрение пользователей.

Наиболее популярные варианты для склейки — это цианоакрилат (супер-клей) и дихлорэтан. Последний можно использовать в чистом виде, либо в виде клея из раствора ПММА в дихлорэтане. Другие варианты включают дихлорметан и трихлорметан (он же хлороформ). Имейте в виду, что при испарении растворителя будет образовываться налет, так что тот же дихлорэтан можно использовать для сглаживания поверхностей и даже получения глянца, но ценой снижения прозрачности.

Литье по выжигаемым моделям из REC Cast (PMMA)

Процесс 3D-печати, постобработки, подготовки и непосредственно литья подробно описан и проиллюстрирован в материале по этой ссылке.

Безопасность REC Cast (PMMA)

В обычных эксплуатационных условиях материал совершенно безопасен. С другой стороны, при чрезмерном нагревании оргстекла происходит испарение мономера, то есть метилметакрилата, а это весьма токсичное вещество, угнетающее центральную нервную систему, печень и почки, способное вызывать различные аллергические реакции, а также вызывать головную боль и тошноту. Соответственно, при 3D-печати материалом REC Cast и выжигании необходимо не забывать о токсичных испарениях и соблюдать технику безопасности — работать в хорошо проветриваемом помещении и по возможности оборудовать возле 3D-принтера и рабочего места вытяжку. При работе с растворителями не пренебрегайте дополнительной защитой для глаз и рук.

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC Cast (PMMA)

Наша компания последовательно проводит испытания выпускаемых филаментов для 3D-принтеров. С отчетами об испытаниях* REC Cast можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети