В этой статье собрана основная информация по серийным пластикам и композитам для 3D-печати, выпускаемым под брендом REC.

Содержание

1. Твердые полимеры

- ПЛА (PLA)

- ПЭТГ (Relax)

- АБС (ABS)

- АСА (Eternal)

- Ударопрочный полистирол (HIPS)

- Полипропилен (PP)

- ПВС (PVA)

- ПММА (Cast)

2. Эластомеры

3. Тугоплавкие полимеры

4. Композиты

Твердые полимеры

ПЛА (PLA)

Полилактид входит в тройку наиболее популярных полимеров в любительской 3D-печати, что обуславливается как относительно дешевизной, так и простотой работы с этим материалом. Благодаря низкой температуре экструзии и низкой термоусадке ПЛА не требует использования высокотемпературных экструдеров и термокамер, так что из этого материала можно печатать крупные изделия даже на самых простых 3D-принтерах.

Полилактид в принципе безопасен, будучи производным полимолочной кислоты. С другой стороны, в филаментах могут присутствовать различные добавки и потенциально токсичные красители, так что не стоит автоматически записывать этот материал в пищевые пластики. Будучи биополимером, полилактид биоразлагаем (а потому экологичен), но это вовсе не означает, что спустя пару дней ПЛА будет рассыпаться прямо в руках. При эксплуатации в сухих, чистых условиях изделия из полилактида будут служить годами.

Есть у полилактида и недостатки, самые существенные из которых — низкая ударная вязкость, износостойкость и температура тепловой деформации. Другими словами, он плохо подходит для 3D-печати изделий, подверженных механическим нагрузкам, да и оставлять его на солнце нежелательно, так как полилактид не держит температуры свыше 60°С или около того.

Применение:

Полилактид в основном применяется в быстром прототипировании и художественной 3D-печати — изготовлении моделей, макетов, сувениров и тому подобного. 3D-печать функциональных деталей из ПЛА разумна только в тех случаях, когда они будут эксплуатироваться при комнатной температуре, в сухих условиях и без высоких нагрузок.

Преимущества:

- ценовая доступность;

- жесткость;

- размерная стабильность (низкая усадка);

- экологичность.

Недостатки:

- низкая температура тепловой деформации;

- хрупкость;

- не подходит для эксплуатации на открытом воздухе.

ПЭТГ (Relax)

Филаменты из полиэтилентерефталатгликоля появились не сразу, но быстро завоевали популярность. ПЭТ — этот тот самый пластик, из которого изготавливаются пластиковые бутылки, а гликоль, в первую очередь, добавляется для сохранения прозрачности при охлаждении после экструзии.

ПЭТГ удачно сочетает ценовую доступность с высокой прочностью, простотой 3D-печати и широким диапазоном эксплуатационных температур. Как и ПЛА, этот полимер демонстрирует низкую усадку и потому позволяет работать без термокамер, но при этом намного лучше подходит для производства функциональных изделий, так как обладает высокой ударной вязкостью. В то же время стоит иметь в виду, что износостойкость ПЭТГ оставляет желать лучшего, так что для производства тех же шестерней лучше подойдет нейлон. Температура тепловой деформации ПЭТГ относительно невысока, в районе 80°С, но в большинстве климатических зон этого более чем достаточно для эксплуатации на открытом воздухе.

Применение:

- бытовые изделия;

- образовательные проекты;

- корпуса приборов;

- детали механизмов;

- детские игрушки;

- функциональные изделия.

Преимущества:

- жесткость;

- твердость;

- ударная прочность;

- низкая усадка.

Недостатки:

- невысокая износостойкость;

- высокая текучесть требует точной настройки ретракта.

АБС (ABS)

Замыкает тройку самых популярных полимеров акронитрилбутадиенстирол. АБС — один из наиболее широко применяемых полимеров в промышленности ввиду хорошей прочности, износостойкости и ударной вязкости, довольно высоких эксплуатационных температур и дешевизны. С другой стороны, этот материал довольно привередлив из-за высокой усадки. При 3D-печати небольших моделей еще можно обойтись подогреваемым столиком, но при построении больших изделий необходимы уже термокамеры, иначе будут проявляться деформации или изделия будут просто срываться с платформ.

АБС легко сглаживается с помощью ацетона, а раствор полимерной крошки в ацетоне можно использовать в качестве недорогого и эффективного клея. Благодаря хорошей прочности и температуре тепловой деформации в районе 100°С этот пластик неплохо подходит для 3D-печати функциональных изделий, но эксплуатировать его на открытом воздухе не рекомендуется, так как он уязвим к ультрафиолету. Здесь выручат либо защитные покрытия, либо близкий вариант под названием ASA (Eternal).

Применение:

В промышленности АБС используется в производстве самых разных полимерных изделий, включая корпуса электронных устройств и электроинструментов, спортивный инвентарь, мебель, канцелярские товары, сувениры, медицинские приборы, смарт-карты, элементы декора и многое другое.

- бытовые изделия;

- корпуса приборов;

- прототипы изделий;

- промышленный дизайн;

- оснастка.

Преимущества:

- ценовая доступность;

- ударная прочность;

- износостойкость;

- теплостойкость.

Недостатки:

- высокая усадка;

- уязвим к ультрафиолету;

- сильный запах.

АСА (Eternal)

Акрилонитрилстиролакрилат — родственник АБС, но стойкий к ультрафиолетовому излучению, а потому лучше подходящий для эксплуатации на открытом воздухе или вблизи искусственных источников ультрафиолета. В остальном свойства и сферы применения АСА и АБС аналогичны, разве что АСА стоит немного дороже и требует чуть более высоких температур экструзии.

При работе с АСА тоже требуется подогрев столика и настоятельно рекомендуется использование 3D-принтера с термокамерой во избежание растрескивания, деформаций и/или срыва моделей с платформы.

Применение:

- корпуса;

- части механизмов;

- промышленный дизайн;

- атмосферостойкие изделия;

- оснастка.

Преимущества:

- ударная прочность;

- износостойкость;

- теплостойкость;

- стойкость к ультрафиолету.

Недостатки:

- высокая усадка;

- сильный запах;

- дороже АБС.

Ударопрочный полистирол (HIPS)

Распространенный в промышленности пластик, используемый 3D-печати в основном для выращивания опорных структур при построении моделей из АБС. Применение в производстве функциональных изделий ограничено уязвимостью этого полимера к ультрафиолету и различным растворителям, например лимонену. Тем не менее, полистирол обладает высокой ударной прочностью, а также стойкостью к щелочам, кислотам и минеральным маслам, что позволяет использовать HIPS в производстве корпусов и защитных кожухов, посуды для холодной пищи и напитков, игрушек, канцелярских товаров, различных упаковочных материалов.

HIPS демонстрирует значительную термоусадку, поэтому при работе с этим полимером рекомендуется использовать 3D-принтеры с подогреваемыми столиками и термокамерами.

Применение:

- Материал поддержки.

Преимущества:

- ценовая доступность;

- ударная прочность;

- низкая плотность;

- растворяется лимоненом.

Недостатки:

- уязвим к ультрафиолету;

- высокая усадка;

- относительно высокая температура экструзии.

Полипропилен (PP)

Полипропилен характеризуется целым рядом положительных свойств, включая высокую прочность и ударную вязкость, низкую плотность, высокое сопротивление истиранию и механической усталости, водонепроницаемость и стойкость к растворам кислот и щелочей, минеральным и растительным маслам, растворам солей и различным органическим растворителям, в том числе спиртам, ацетону и бензину.

В промышленности полипропилен используется в производстве труб, электроизоляции, шприцов и ингаляторов, гибких креплений, автомобильных компонентов, всевозможных деталей бытовых приборов. Вдобавок, полипропилен нетоксичен, что обуславливает широкое применение этого полимера в производстве игрушек, товаров повседневного спроса, а также пищевой упаковки и тары, например бутылочных крышек.

Главные недостатки — уязвимость к воздействию ультрафиолета, постепенная потеря прочности при температурах ниже -15°С и довольно сильная усадка. При работе с этим полимером желательно использовать 3D-принтеры с закрытыми камерами, в идеале с активной регулировкой фоновой температуры.

Применение:

- гибкая и жёсткая упаковка;

- корпуса;

- функциональные части механизмов;

- промышленный дизайн;

- оснастка.

Преимущества:

- прочность;

- химическая стойкость;

- сопротивление истиранию и механической усталости;

- нетоксичность.

Недостатки:

- высокая усадка;

- стоимость.

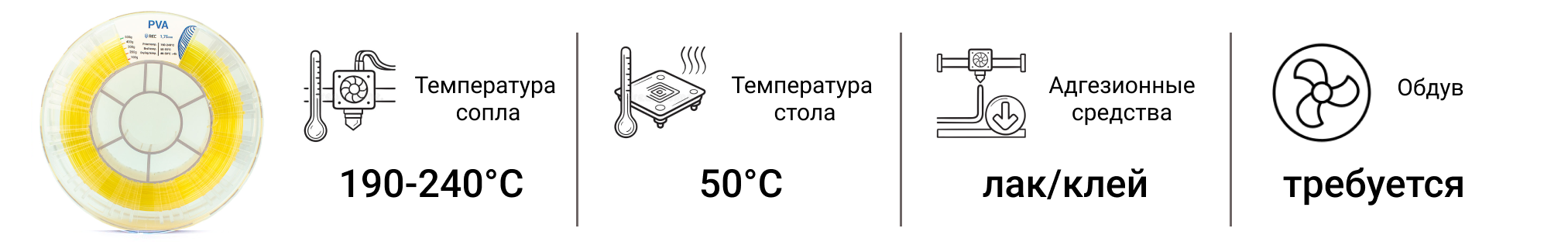

ПВС (PVA)

Специализированный материал, предназначенный для 3D-печати опорных структур. Особенность поливинилового спирта в том, что он растворяется в обычной воде, а потому поддержки легко удаляются без риска повреждения деликатных 3D-печатных структур и без необходимости в токсичных растворителях. Поливиниловый спирт не следует путать с поливинилацетатом — оба они на латинице обозначаются PVA (polyvinyl alcohol и polyvinyl acetate), но второй служит клеем. Само собой разумеется, что при использовании опорного филамента потребуется 3D-принтер с двумя экструдерами — одним для печати основным материалом и вторым для печати ПВС.

Раз материал растворим в воде, он по определению гигроскопичен, то есть с легкостью впитывает влагу. Соответственно, филаменты из ПВС необходимо хранить в сухом месте, желательно в плотно закрытом полиэтиленовом пакете с силикагелем.

Главный недостаток этого полимера заключается в высокой стоимости. В определенных случаях может быть выгоднее печатать опоры другими материалами, а затем использовать подходящий растворитель. Классический полимер — 3D-печать основной модели из АБС и опор из полистирола с последующим удалением поддержек лимоненом. Здесь стоит иметь в виду, что разные полимеры по-разному схватываются друг с другом и могут быть уязвимы к одним и тем же растворителям, так что подобные комбинации нужно подбирать аккуратно. Например, использовать полистирол и лимонен в комбинации с полилактидом не получится, так как оба полимера уязвимы к этому растворителю.

Применение:

- опорный материал.

Преимущества:

- позволяет выстраивать полости и деликатные структуры;

- растворяется в воде.

Недостатки:

- стоимость;

- гигроскопичность.

ПММА (Cast)

Полиметилметакрилат, в обиходе именуемый органическим стеклом, хорошо подходит для 3D-печати литейных мастер-моделей. Материал отличается низким объемом зольных остатков после выжигания (в случае с REC Cast менее 0,1% от начальной массы) и низким коэффициентом теплового расширения, что позволяет печатать модели, выстраивать вокруг них гипсовые или песчаные формы, затем выжигать полимер и заливать полости металлами.

Как вариант, из ПММА можно печатать прозрачные или полупрозрачные изделия, такие как плафоны, фары или модельное остекление. ПММА уязвим к хлорированным углеводородам, но стоек к жирам и маслам, а также к ультрафиолету, что позволяет печатать изделия для эксплуатации на открытом воздухе.

ПММА не отличается особой сложностью в работе и сравним в этом плане с популярным АБС. Оптимальных результатов можно добиться, печатая на подогретом столике в термокамере для борьбы с довольно ярко выраженной термоусадкой.

Применение:

- для печати объектов, применяемых в литье по выжигаемым моделям.

Преимущества:

- хорошая ударная прочность;

- прозрачность;

- низкая зольность.

Недостатки:

- высокая усадка;

- токсичность при чрезмерном нагревании.

Эластомеры

ТПЭЭ (Flex)

Термопластичный полиэфирный эластомер REC Flex — гибкий материал, напоминающий твердый силикон. Подобные материалы обычно используются в производстве защитных чехлов, прокладок и уплотнителей, электрической изоляции, кабелей, труб и шлангов, накладок на рабочие инструменты. Материал обладает стойкостью к маслам, бензину, разбавленным кислотам и щелочам, а также выдерживает эксплуатационные температуры от -40°С до +100°С.

ТПЭЭ, как и другие эластомеры, достаточно сложен в работе и требует точной настройки темпов подачи филамента и ретракта. Желательно использовать директ-экструдеры и выдерживать низкие скорости укладки нити — в районе 10-40 мм/c. Так как материал отлично схватывается между слоями и с рабочими поверхностями, настоятельно рекомендуется наносить на столики разделительные покрытия из клея или лака.

Применение:

- долговечные гибкие детали;

- защитные чехлы, прокладки и уплотнители;

- электрическая изоляция, кабели;

- трубы и шланги;

- накладки на рабочие инструменты;

- хобби.

Преимущества:

- гибкость;

- стойкость к механической усталости;

- сопротивление необратимым деформациям;

- стойкость к ультрафиолету;

- широкий диапазон эксплуатационных температур;

- химическая стойкость.

Недостатки:

- низкая скорость 3D-печати;

- трудности с построением нависающих структур;

- склонность к образованию пробок и паутины;

- трудности с использованием боуденовских экструдеров.

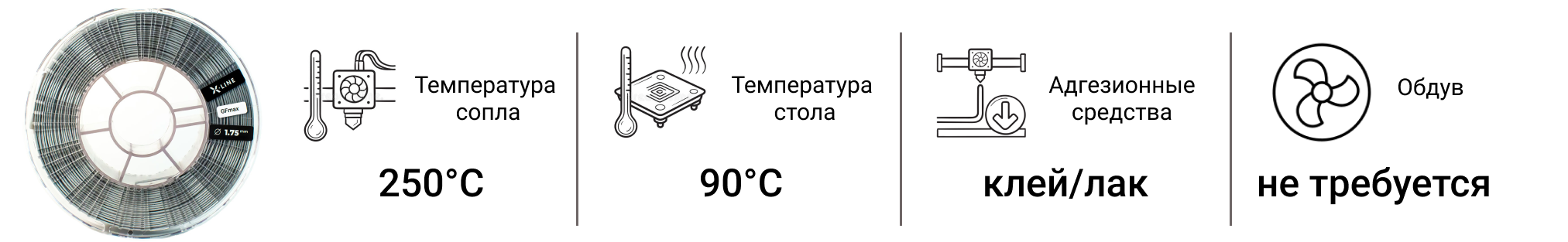

Термопластичный полиуретан (Easy Flex, TPU D70)

Параметры печати Easy Flex.

Параметры печати TPU D70.

В ассортименте REC есть сразу два филамента из термопластичного полиуретана — очень мягкий Easy Flex и очень твердый TPU D70. Химический состав у них практически одинаковый, а потому оба материала обладают высокой стойкостью к маслам, бензинам, щелочам и некоторым кислотам. В плане механических свойств полиуретаны обладают высокой износостойкостью и отличной прочностью при деформации на изгиб и растяжение.

Термопластичный полиуретан все чаще служит альтернативой резине из натурального каучука. Из ТПУ изготавливаются уплотнители, шланги, автомобильные шины и покрышки, амортизаторы и демпферы, обувные подошвы, спортивный инвентарь, фрикционные накладки на ручные инструменты.

При 3D-печати необходимо помнить о высокой гигроскопичности ТПУ и хранить филамент в плотно закрытых пакетах или контейнерах с силикагелем, а при необходимости просушивать непосредственно перед 3D-печатью. Из-за эластичности скорость подачи филамента не должна быть слишком высокой, особенно при работе с мягким Easy Fleх, а ретракт лучше настраивать с запасом — с дистанцией в два-три раза выше, чем при работе с твердыми полимерами. Обдува следует по возможности избегать: быстрое охлаждение отрицательно влияет на межслойную адгезию, но при 3D-печати на малых скоростях и без обдува изделия будут выходить исключительно прочными на разрыв.

Применение Easy Flex:

- изделия, предназначенные для эксплуатации на открытом воздухе;

- функциональные детали, работающие на изгиб, сжатие и растяжение.

Применение TPU D70:

- втулки, вкладыши, шестерни;

- корпуса подшипников;

- функциональные части механизмов;

- промышленный дизайн;

- оснастка.

Преимущества:

- эластичность;

- химическая стойкость;

- прочность на растяжение и изгиб;

- сопротивление необратимым деформациям.

Недостатки:

- гигроскопичность;

- низкая скорость 3D-печати.

СЭБС (Rubber)

Стиролэтиленбутиленстирол — вариант синтетического каучука, используемый в производстве автомобильных шин и ковриков, игрушек, обувных подошв, термоплавких клеев, герметиков и множества других резиновых изделий. Как и положено синтетической резине, СЭБС отлично выдерживает нагрузки на сжатие, растяжение и кручение, обладает хорошей упругостью и неплохой износостойкостью, стоек к сильным перепадам температур, а также различным химикатам, включая разбавленные кислоты и щелочи, моющие средства и спирты. Главный недостаток — уязвимость к бензину и минеральным маслам.

Подобно другим эластомерам, 3D-печать СЭБС вызывает определенные трудности, связанные с подачей и ретрактом легко деформируемого филамента. Наилучших в плане стабильности результатов можно добиться при использовании директ-экструдера и 3D-печати на относительно низких скоростях. Термокамера не требуется, но подогрев столика необходим для борьбы с термоусадкой.

Применение:

- уплотнители, амортизаторы, кнопки;

- гибкие детали с хорошей износостойкостью;

- изделия из резины.

Преимущества:

- химическая стойкость;

- эластичность;

- ударная прочность;

- широкий диапазон эксплуатационных температур.

Недостатки:

- низкая скорость 3D-печати;

- трудности с использованием боуденовских экструдеров;

- уязвимость к горюче-смазочным материалам.

Тугоплавкие полимеры

Полисульфон (PSU)

Тугоплавкий, высокопрочный полимер, стойкий к бензину, антифризам и моторным маслам, обладающий низкой ползучестью и демонстрирующий равномерное тепловое расширение при нагревании, а также устойчивый к воздействию гамма-излучения. Полисульфон применяется в производстве различных механических деталей, пищевых контейнеров и столовой утвари, фильтрующих мембран в водоочистке, пищевой промышленности и газовых сепараторах. Помимо высокой прочности и химической стойкости материал отличается широким диапазоном эксплуатационных температур — от -70°С до 170°С.

Для 3D-печати полисульфоном требуется 3D-принтер с высокотемпературным хотэндом, разогревающимся свыше 380°С, а также закрытая камера с подогреваемым столиком.

Применение:

- промышленный дизайн.

Преимущества:

- прочность;

- химическая стойкость;

- размерная стабильность;

- теплостойкость.

Недостатки:

- высокая температура экструзии;

- стоимость.

ПЭЭК (PEEK)

Полиэфирэфиркетон — тугоплавкий конструкционный термопласт с широким спектром применения — от производства авиационных комплектующих до медицинских имплантатов. Материал может соперничать по прочности с алюминиевыми сплавами, обладает высокой химической стойкостью, высокой температурой тепловой деформации, а также биосовместим в чистом виде, что делает возможным применение в травматологии. Варианты использования включают производство подшипников, поршней, насосов, клапанов, электрической изоляции, эндопротезов.

Главная сложность при 3D-печати полиэфирэфиркетоном проистекает из одного из достоинств — высокой теплостойкости. ПЭЭК выдерживает эксплуатационные температуры в 140°С и выше, а для плавления требуется нагрев свыше 400°С, что требует использования 3D-принтеров со специальными высокотемпературными экструдерами. Более того, для получения оптимальных прочностных характеристик необходимо плавное охлаждение и рекристаллизация материала после печати, а это требует использования аддитивного оборудования с регулируемыми термостатированными камерами.

Применение:

- промышленный дизайн.

Преимущества:

- прочность;

- теплостойкость;

- химическая стойкость;

- биосовместимость.

Недостатки:

- высокая температура экструзии;

- стоимость.

Композиты

Friction

Композиционный материал на основе полиамида со стекловолоконным наполнителем. Полиамиды (нейлоны) отлично подходят для производства прочных и износостойких механических деталей и защитных кожухов. Стекловолоконные добавки дополнительно повышают стойкость к износу и прочность на разрыв.

Friction обладает широким диапазоном эксплуатационных температур и устойчив к воздействию минеральных масел и бензина, спиртов и щелочей, но растворяется в серной кислоте, феноле, крезоле, хлорале и трифторэтаноле. Также рекомендуется избегать продолжительного воздействия солнечного света и других источников ультрафиолетового излучения.

Ввиду повышенной абразивности композита необходимо использовать износостойкие сопла. Кроме того, полиамиды отличаются высокой гигроскопичностью, поэтому филамент необходимо хранить в герметичном контейнере или полиэтиленовом пакете с силикагелем, а непосредственно перед 3D-печатью материал желательно просушивать.

Применение:

- корпуса;

- части механизмов;

- промышленный дизайн;

- атмосферостойкие изделия;

- оснастка.

Преимущества:

- ударная прочность;

- стойкость к истиранию;

- стойкость к механической усталости;

- широкий диапазон эксплуатационных температур.

Недостатки:

- уязвимость к ультрафиолету;

- гигроскопичность;

- высокая усадка.

FormaX

Угленаполненный композит на основе АБС обладает повышенной прочностью и теплостойкостью. Что не менее важно, углеволоконные добавки (~15% от общей массы) в немалой степени нивелируют один из главных недостатков АБС: при всей своей популярности этот полимер отличается высокой термоусадкой, осложняющей 3D-печать больших изделий. В случае с Formax усадка минимальна, хотя этот материал требует более высокой температуры экструзии, а также использования износостойких сопел, что обусловлено повышенной абразивностью композита.

Благодаря высокой прочности, жесткости и износостойкости FormaX хорошо подходит для 3D-печати функциональных изделий, в том числе подверженных сильным механическим нагрузкам — шестерней, защитных кожухов, креплений и тому подобного. Следует иметь в виду, что сам филамент довольно хрупок, поэтому при заправке 3D-принтера желательно избегать сильных изгибов прутка. При работе с FormaX рекомендуется использовать сопла диаметром как минимум 0,5 мм во избежание забивания фильеры углеволокном.

Применение:

- функциональные изделия;

- прототипы;

- корпуса приборов, шестерни, формы для формовки;

- декоративные предметы.

Преимущества:

- прочность;

- износостойкость;

- теплостойкость;

- жесткость.

Недостатки:

- абразивность;

- высокая температура экструзии.

UltraX

Композиционный материал на основе полиамида-6 с углеволоконными армирующими добавками. UltraX сочетает высокую износостойкость, упругость и ударную прочность нейлона с повышенной жесткостью и теплостойкостью за счет добавок в виде углеродного волокна. Доля углеволоконного наполнителя достигает примерно тридцати процентов от общей массы.

UltraX отлично подходит для функционального прототипирования, в том числе изготовления нагруженных механических деталей. Высокая доля углеволоконного наполнителя также наделяет этот композит антистатическими свойствами, что может быть полено при производстве компонентов электронной техники — креплений, защитных кожухов и тому подобного.

Так как углеволоконные добавки повышают абразивность материала и вероятность образования пробок, при 3D-печати композитом UltraX рекомендуется использовать износостойкие сопла диаметром не менее 0,5 мм.

Применение:

- функциональные изделия;

- прочностные изделия без применения постобработки.

Преимущества:

- прочность;

- жесткость;

- износостойкость;

- широкий диапазон эксплуатационных температур;

- антистатические свойства.

Недостатки:

- абразивность;

- высокая температура экструзии.

GF Max

Композиционный материал на основе ПЭТГ, армированного стекловолокном с массовой долей 10%. В сравнении с обычным ПЭТГ композит демонстрирует повышенную прочность и жесткость, позволяющие использовать этот материал в производстве функциональных прототипов, нагруженных механических деталей и формовочной оснастки.

От ПЭТГ композит унаследовал простоту 3D-печати ввиду низкой усадки и щадящего температурного режима экструзии. Термокамера не требуется, но наилучших результатов можно добиться при 3D-печати на подогреваемом столике. Повышенная абразивность филамента, обусловленная наличием армирующих добавок, требует использования износостойких сопел.

Применение:

- нагруженная оснастка под холодное формование;

- функциональные модели;

- прототипы;

- корпуса приборов, шестерни, формовочная оснастка.

Преимущества:

- упругость;

- прочность;

- простота механической обработки.

Недостатки:

- абразивность.

Clotho ABS

Композиционный филамент на основе АБС со стекловолоконным наполнителем, разработанный компанией REC совместно с производителем 3D-принтеров Imprinta и выпускаемый под общим брендом Clotho Filaments. Как и угленаполненный FormaX, этот композит отличается повышенной прочностью и теплостойкостью без присущей чистому АБС сильной термоусадки, что значительно облегчает 3D-печать крупных изделий. В сравнении с обычным АБС прочность на растяжение вдоль слоев повышена на 63%, а межслойная адгезия улучшена на 15%.

Clotho ABS подходит для изготовления механических деталей, корпусов, защитных кожухов, формовочной оснастки и других изделий, подверженных высоким механическим нагрузкам. При 3D-печати филаментом Clotho ABS необходимо помнить о повышенной абразивности, обусловленной 13-процентной массовой долей стекловолоконного наполнителя, и использовать износостойкие сопла.

Применение:

- корпуса приборов;

- функциональные изделия;

- промышленный дизайн;

- бытовые изделия;

- конструктивные элементы.

Преимущества:

- жесткость;

- ударная прочность;

- повышенная теплостойкость;

- повышенная прочность на разрыв;

- широкий выбор оттенков.

Недостатки:

- абразивность.

PETG Biocide

Специальный материал, разработанный для борьбы с вредными микроорганизмами. В плане 3D-печати PETG Biocide практически идентичен обычному ПЭТГ (филаменту Relax) и демонстрирует низкую усадку, хорошую прочность и ударную вязкость, стойкость к разбавленным кислотам и щелочам, растворам солей, моющим средствам, маслам, спиртам и алифатическим углеводородам. Материал хорошо стерилизуется, легко перерабатывается, прост в работе, не требует использования термокамер и пригоден для изготовления функциональных изделий.

Главная особенность PETG Biocide заключается в антибактериальных добавках, благодаря чему изделия самостоятельно обеззараживаются. Это делает PETG Biocide привлекательным выбором для 3D-печати предметов общего пользования с высоким риском перекрестного заражения и компонентов техники, склонных к накоплению бактериальных колоний, например дверных ручек, игрушек, учебных пособий, комплектующих респираторов и лицевых экранов, деталей воздушных кондиционеров и водных фильтров, мыльниц, пищевых и непищевых емкостей. Антибактериальная эффективность PETG Biocide доказана испытаниями в Центре доклинических исследований Сеченовского университета против кишечной палочки и золотистого стафилококка.

Применение:

- предметы общего пользования;

- комплектуюaие бытовых устройств;

- изделия для применения в медицине.

Преимущества:

- низкая усадка;

- упругость;

- твердость;

- ударная прочность;

- антибактериальные свойства.

Недостатки:

- невысокая износостойкость;

- высокая текучесть требует точной настройки ретракта.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети