В этой статье мы рассмотрим промышленное использование технологий экструзионной 3D-печати полимерами и композитами. Никаких свистков и гномиков, только серьезное применение!

Экструзионная 3D-печать полимерными филаментами и гранулятами хоть и выглядит довольно примитивной в равнении с такими технологиями, как стереолитография или селективное лазерное спекание, остается весьма конкурентоспособной по целому ряду причин. Основные три — относительная дешевизна, простота масштабирования вверх и широкий выбор расходных материалов.

Композиционные филаменты линейки REC X-line

Расходные материалы для экструзионной 3D-печати можно разделить на два основных типа — это либо филаменты, либо грануляты. Собственно, сами филаменты тоже изготавливаются из гранул, но когда речь идет о 3D-печати крупногабаритных изделий, этот шаг зачастую оказывается лишним. Проще и дешевле оснастить крупноформатную аддитивную установку высокопроизводительным шнековым экструдером и печатать сразу гранулятом. Филаменты же хорошо подходят там, где используются компактные 3D-принтеры и важна не столько производительность, сколько разрешение.

Крупноформатный FGF 3D-принтер BAAM

3D-печать полимерными филаментами называется либо FDM (Fused Deposition Modeling), либо FFF (Fused Filament Fabrication) — это абсолютно равнозначные термины. Почему их два? Потому что до 2009 года корпорация Stratasys владела патентом на процесс FDM 3D-печати, что и заставило конкурентов придумать альтернативное название, то есть FFF. 3D-печать полимерными гранулами именуется просто FGF (Fused Granulate Fabrication).

Расходные материалы

Сразу скажем, что перечислять все просто не имеет смысла — уж больно их много. Чтобы хоть как-то упростить задачу, разобьем доступные варианты на три категории:

- «Обычные» пластики для 3D-принтеров

- Композиционные материалы

- Тугоплавкие конструкционные термопласты

В первую категорию входит огромное многообразие полимеров, с которыми все мы сталкиваемся на повседневной основе: полилактид, АБС, полистирол, ПЭТГ, нейлон, полипропилен, оргстекло и многие другие. Оглянитесь вокруг, и вы увидите бутылку из ПЭТ c крышкой из полипропилена, пишущую ручку из АБС или оргстекла, навесной потолок из полистирола, и прочая, и прочая.

Пример 3D-печати угленаполненным композитом REC FormaX

Вторая категория идет в дело, когда нужны материалы попрочнее. Как сделать пластик более прочным? Добавить армирующие волокна! Вариантов тут несколько, но в основном используется либо короткое стекловолокно, либо карбон. Еще бывают наполнители из параамидного волокна (то есть кевлара) и базальта, а некоторые компании, такие как Markforged и Anisoprint, даже предлагают специальные 3D-принтеры, способные укладывать непрерывное армирующее волокно, делая изделия еще более прочными.

Пример 3D-печати полиэфирэфиркетоном (PEEK)

Третья категория касается в основном тех, кому нужны полимерные альтернативы металлам. Сюда входят очень прочные, износостойкие и тугоплавкие конструкционные термопласты, такие как полиэфирэфиркетон (PEEK), полиэфиримид (PEI, наиболее известны варианты под брендом Ultem), полиэфиркетонкетон (PEKK), полифениленсульфон (PPSU) и некоторые другие. Подобные материалы, как правило, находят применение в высокотехнологичных сферах, например в машиностроении, нефтегазовой отрасли, авиастроении или даже эндопротезировании.

Ну у теперь давайте рассмотрим несколько вариантов серьезного применения с очень разными задачами. Что интересно, серьезное применение далеко не всегда означает использование дорогих инженерных пластиков, и начнем мы как раз с такого примера.

Литье по выжигаемым моделям

Это Череповецкий металлургический комбинат, входящий в состав сталелитейной и горнодобывающей компании «Северсталь». 3D-принтер на иллюстрации ниже, которому дивятся рабочие — крупноформатная аддитивная система немецкой компании BigRep, приобретенная в 2018 году. Помните, чуть ранее мы говорили, что крупногабаритные изделия проще печатать гранулятами, чем филаментами? Так вот, этот 3D-принтер находится примерно на грани: у него большая рабочая зона в виде куба с длиной в один метр, но печатает он филаментами. Чуть больше, и пора переходить на грануляты. Зачем суровым литейщикам понадобился 3D-принтер? Здесь все просто: с его помощью печатаются выжигаемые мастер-модели, по которым затем изготавливаются формы для отливки металлических деталей.

«Освоение аддитивных технологий — одно из перспективных направлений развития компании. Покупка оборудования стоимостью 4,3 млн рублей позволит повысить качество продукции, увеличить темпы производства. Так, на изготовление модели периферийной плитки поднасадочного устройства для воздухонагревателя доменной печи у модельщиков раньше уходило трое суток, а на 3D-принтере ее делают за шестнадцать часов», — прокомментировал приобретение генеральный директор дивизиона «Северсталь Российская сталь» Вадим Германов.

Британская компания CJR Propulsion использует точно такие же 3D-принтеры для печати моделей гребных винтов

Казалось бы, куда серьезнее, но суперполимеры здесь не требуются. В подобного рода проектах обычно используется либо легкоплавкий полилактид, либо полиметилметакрилат (ПММА), в обиходе известный как «оргстекло». Оба пластика относительно недороги и хорошо выжигаются — без сильного теплового расширения, способного повредить опоку, и с низкой остаточной зольностью. Кстати, в нашем ассортименте есть оба материала — это REC PLA и специализированный REC Cast.

Протезирование

А это еще один важный пример, но уже из медицинской промышленности. Московская компания «Моторика» много лет занимается производством бюджетных протезов рук, причем не только для взрослых, но и для детей. Это куда более сложная задача, чем может показаться на первый взгляд, ведь дети быстро растут, а значит протезы нужно постоянно переделывать, да так, чтобы процесс сохранял ценовую доступность.

Вот здесь на помощь и приходит 3D-печать. Так как речь идет об индивидуальных изделиях, аддитивные технологии подходят как нельзя лучше, позволяя переходить от цифрового проектирования сразу к производству. 3D-модель можно сохранить, а спустя полгода-год слегка масштабировать и напечатать заново под подросшего пациента.

Что еще лучше, компания не забывает про психологический фактор. Потеря конечности — тяжелое испытание для любого человека, тем более для ребенка, но с помощью тех же 3D-принтеров протезы кастомизируются по желанию пользователей. Можно не только выбрать красочное оформление, но и добавить всякие полезные приспособления вроде креплений для фонариков или смартфонов, чтобы выделяться среди других детей в позитивном ключе.

Формовочная оснастка

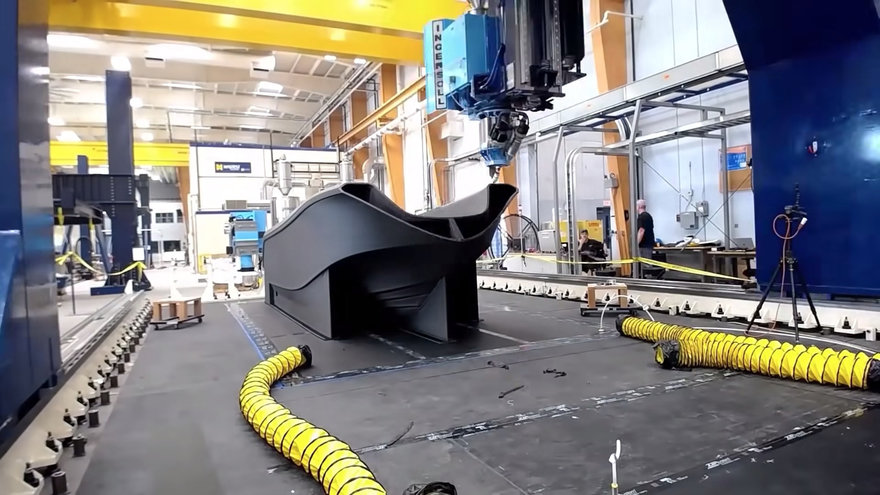

Пора перейти к по-настоящему крупноформатной 3D-печати и композитам, а заодно и одной из самых высокотехнологичных отраслей — авиастроению. Новейшее пополнение в модельном ряду компании Boeing — самолеты 777X, по сути глубокая модернизация популярных и хорошо зарекомендовавших себя широкофюзеляжных авиалайнеров Boeing-777. Нас интересует другой момент: формовочная оснастка для изготовления некоторых компонентов этих машин производится с помощью аддитивных технологий.

На иллюстрации выше показан один из примеров — эта деталь длиной в четыре метра напечатана целиком, без сборки, на гибридной аддитивно-субтрактивной FGF-системе компании Thermwood. После 3D-печати такие детали проходят фрезерную обработку для сглаживания поверхностей. Материалом в этом случае служит гранулированный композит на основе АБС с 20-процентным содержанием углеволокна.

У нас тоже есть оборудование для крупноформатной 3D-печати, способное работать с гранулированными композитами — 3D-принтер Colossus с областью построения размером 2,7х1,25х1,5 метра. Подробнее о «Колоссе» и его возможностях рассказывается в статье по этой ссылке. Из композиционных материалов мы предлагаем целый набор филаментов и гранулятов на основе АБС, ПЭТГ и полиамида со стекло- и углеволоконными наполнителями в линейках X-line и Clotho. Подобные материалы отлично подходят не только для изготовления оснастки, но 3D-печати запасных частей там, где требуются износостойкие детали, подверженные механическим нагрузкам.

Кастомизация авиалайнеров

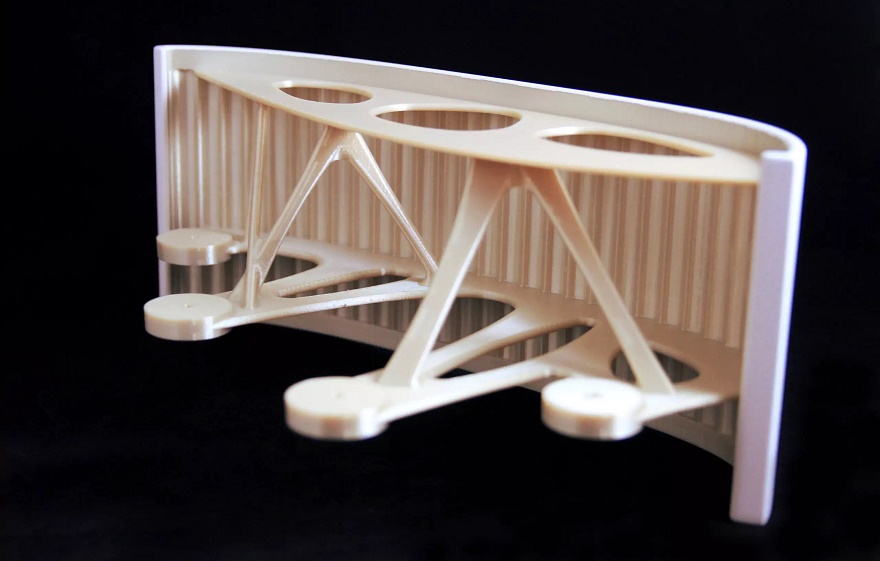

Раз уж мы заговорили об авиации, то пора вспомнить и про тугоплавкие конструкционные термопласты — те, что в третьей категории материалов. Здесь необходимо упомянуть один важный момент: на современных самолетах допускается использование далеко не любых полимеров. Во многих случаях важна даже не столько прочность, сколько негорючесть и нетоксичность. Один их подходящих материалов — полиэфиримид, в основном выпускаемый под брендом Ultem саудовской химической компанией SABIC.

На иллюстрации выше показана заглушка для кастомизированного салона авиалайнера Airbus A320 компании Finnair. В самолете изменили посадочную конфигурацию, но вместе с ней изменилось и расположение багажных полок. Полки переделали, а образовавшиеся пустоты нужно было как-то красиво прикрыть. Так как речь шла о мелкосерийном производстве, от литья под давлением решили отказаться: изготовление оснастки привело бы к резкому росту себестоимости, к тому же это далеко не быстрый процесс. В итоге всю партию напечатали на 3D-принтерах, отшлифовали и покрыли негорючей краской. Заодно в проектировании заглушек применили топологическую оптимизацию, что позволило снизить массу панелей на 15%. Может показаться, что это ерунда, но в коммерческой авиации каждый грамм на счету.

Имплантаты

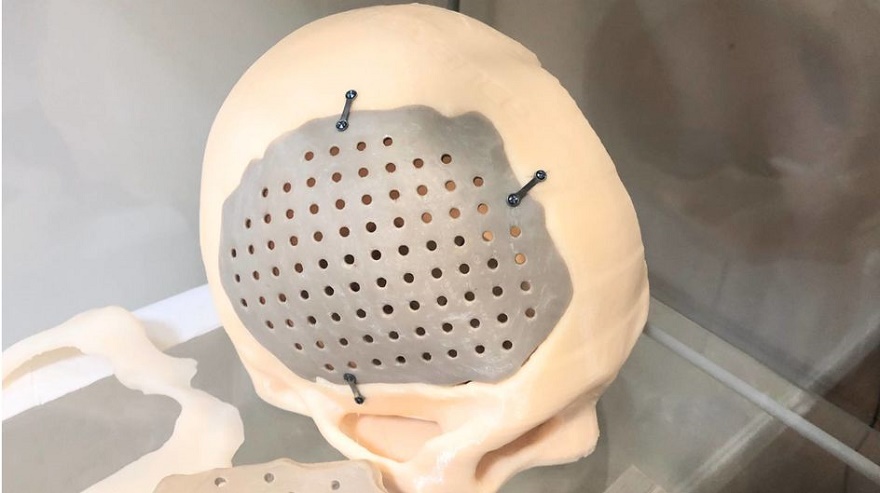

И напоследок вернемся к протезированию, только на этот раз не экзо-, а эндопротезам. Иначе говоря, имплантатам. Да, эндопротезы изготавливаются не только из металлов, но и полимеров. Здесь хорошо себя зарекомендовал другой конструкционный термопласт под названием полиэфирэфиркетон (PEEK). PEEK все чаще применяется в промышленности в качестве альтернативы алюминиевым сплавам, но нашел место и в медицине благодаря высокой прочности, износостойкости и, что самое главное, биосовместимости.

3D-печать позволяет производить изделия с пористой структурой, что очень хорошо для костных имплантатов, ибо пористость способствует остеоинтеграции, то есть срастанию с костями. Еще один плюс конкретно полимерных имплантатов в том, что они не «звенят», а потому пациента с таким эндопротезом можно смело отправлять на процедуру магнитно-резонансной томографии.

Если вас интересует быстрое прототипирование, изготовление оснастки, 3D-печать запасных частей или даже серийное аддитивное производство конечных изделий, свяжитесь с нами, и мы поможем подобрать подходящий материал.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети