Полиэфирэфиркетон (ПЭЭК, PEEK) — особый полимер с выдающимися свойствами, в некоторых случаях позволяющий заменять металлы, например в производстве авиационных деталей или имплантатов.

Преимущества и недостатки ПЭЭК

Полиэфирэфиркетон входит в категорию тугоплавких конструкционных термопластов. Этот полимер характеризуется целым рядом положительных свойств, включая высокую температуру тепловой деформации и прочность, низкую ползучесть, хорошую стойкость к износу и многим химическим реагентам. Физико-механические характеристики этого пластика таковы, что он может служить альтернативой алюминиевым сплавам и даже сталям. Удельная плотность ПЭЭК составляет всего 1,3 г/см^3, то есть примерно в два раза ниже алюминия и в шесть раз ниже стали.

Более того, чистый ПЭЭК еще и биосовместим, а это открывает возможность применения полиэфирэфиркетона в эндопротезировании. Не уступая металлическим эндопротезам по прочности, такие имплантаты ближе по плотности к натуральным костям, а заодно не обладают магнитными свойствами, что позволяет обследовать пациентов с полимерными имплантатами методом магнитно-резонансной томографии.

Промышленное применение ПЭЭК ограничено низкой стойкостью к концентрированной серной и азотной кислоте, хлору, бромидам, нитробензолам, галогенам и натрию. Чистый ПЭЭК также уязвим к воздействию ультрафиолетового излучения, хотя угленаполненные варианты более устойчивы.

ПЭЭК отличается высокой стоимостью в сравнении с более распространенными пластиками для 3D-печати, такими как ПЛА, АБС или ПЭТГ. С другой стороны, такие сравнения некорректны, ведь по функциональности ПЭЭК правильнее сравнивать с металлами, а 3D-печать полиэфирэфиркетоном зачастую выигрывает в цене по сравнению с традиционными, да и аддитивными методами изготовления металлических деталей.

Главная проблема — сложность 3D-печати. Высокая термостойкость ПЭЭК привлекательна в эксплуатации, но создает немало проблем с экструзией и термоусадкой. Наиболее качественные результаты можно получить используя специализированные 3D-принтеры и придерживаясь строгих температурных режимов, о чем расскажем подробно чуть ниже.

Общие характеристики REC PEEK:

- Плотность: 1,3 г/см^3

- Диапазон эксплуатационных температур: от -70°С до 172°С

- Температура размягчения: ~170°C

Рекомендуемые настройки для 3D-печати REC PEEK:

- Температура сопла: 375-410°C

- Температура стола: 130-145°C

- Обдув: не рекомендуется

- Адгезионные средства: полиэфиримидные покрытия или перфорированные столики

- Минимальный диаметр сопла: 0,4 мм

Хранение

ПЭЭК восприимчив к ультрафиолету и поглощает влагу, поэтому материал необходимо хранить в темном месте в плотно закрытых полиэтиленовых пакетах или герметичных контейнерах с силикагелем. Подробный гайд по хранению пластиков для 3D-печати доступен по этой ссылке, а по просушиванию — здесь.

Подготовка ПЭЭК к 3D-печати

Полиэфирэфиркетон не очень гигроскопичен, но перед 3D-печатью филамент все равно желательно просушивать во избежание появления дефектов, даже при правильных условиях хранения. Оптимальный вариант — как минимум четыре часа при температуре 120°С.

Для работы с ПЭЭК потребуется высокотемпературный цельнометаллический экструдер. ПЭЭК склонен к достаточно высокой термоусадке, способной повлиять на размерную точность и даже вызвать деламинацию изделий. Проблема усугубляется тем, что это полукристаллический полимер: для получения максимально прочных изделий необходимо выдерживать строгий температурный режим ради высокой и равномерной рекристаллизации. Это, в свою очередь, требует использования не только подогреваемых столиков, но и термостатированных камер, то есть с активной регулировкой фоновой температуры.

Кристаллизация происходит в диапазоне между температурой стеклования и температурой плавления, поэтому наилучших результатов можно добиться, удерживая температуру модели во время 3D-печати не ниже уровня температуры стеклования. Другими словами, температура хотэнда в идеале должна составлять порядка 400°С, а температура столика и камеры — 135°С или выше.

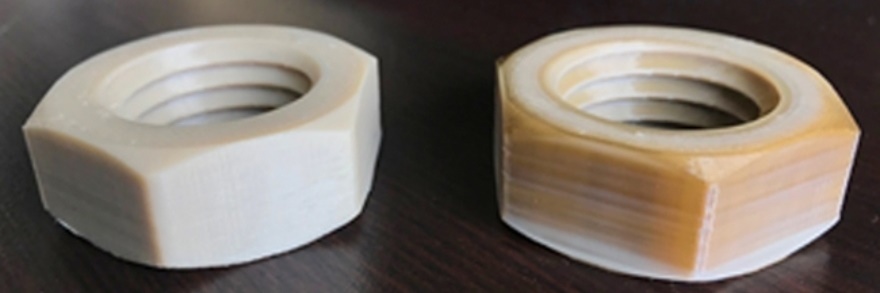

Результаты 3D-печати с прогревом рабочей камеры и без.

Изделие слева имеет правильную полукристаллическую структуру, справа — аморфную

При более низких фоновых температурах и слишком быстром остывании ПЭЭК будет тяготеть к аморфной фазе с вытекающим снижением физико-механических и даже химических свойств. Более того, значительная разница в температуре непосредственно во время укладки одного слоя на другой отрицательно сказывается на когезии и тем самым еще больше снижает прочность по оси Z, то есть на разрыв по слоям. При необходимости повышенной степени кристаллизации и упорядоченности структуры можно добиться отжигом уже после 3D-печати.

Отжиг изделий из ПЭЭК

Отжиг — это процесс термической обработки, в случае с ПЭЭК позволяющий снимать внутренние напряжения, повышать степень кристаллизации и снижать степень деформации при высокотемпературной эксплуатации.

Отжиг необходимо осуществлять в печи, разогретой выше температуры стеклования, но ниже температуры плавления — примерно до 200°C. Деталь необходимо выдержать при этой температуре примерно в течение часа на каждый миллиметр толщины стенок, а затем постепенно охлаждать. Охлаждение рекомендуется осуществлять с темпом в десять градусов в час, пока не будет преодолена температура стеклования, то есть до уровня порядка 130°С. Затем печь можно выключать и ждать полного остывания детали внутри печи — спешить и вытаскивать еще горячее изделие не стоит.

Изделие из ПЭЭК до и после отжига

Хотя отжиг повышает прочностные и химические свойства ПЭЭК, стоит иметь в виду, что термическая обработка может быть чревата нежелательными последствиями. В первую очередь, это усадка: по мере реорганизации кристаллической структуры размеры детали в любой из трех плоскостей могут выйти за пределы допустимых значений. Слишком высокие температуры могут привести к пожелтению и тепловой деформации изделия.

В целом, по мере возможности отжига следует избегать, так как это долгий и трудоемкий процесс. Специализированные 3D-принтеры с термостатированными камерами позволяют получать изделия с высокой степенью кристаллизации, порядка 35%, не требующие длительной и сложной термической обработки.

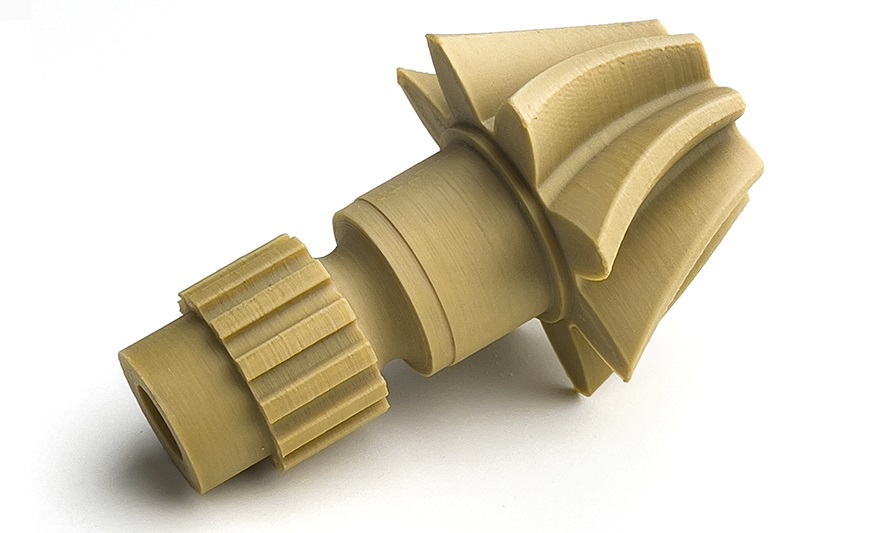

Постобработка ПЭЭК

Так как материал предназначен для 3D-печати функциональных, нагруженных изделий, покраска и склеивание лишены смысла. Механическая обработка, с другой стороны, не составляет особого труда при использовании надлежащих инструментов: допускаются сверление, шлифование, фрезерование, токарная обработка и другие методы. Тугоплавкость полиэфирэфиркетона позволяет не беспокоиться об оплавлении поверхностей из-за трения при том же шлифовании.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети