REC Flex — материал, напоминающий по эксплуатационным свойствам твердый силикон и подходящий для изготовления долговечных гибких деталей, пригодных для эксплуатации на открытом воздухе.

Основные преимущества и недостатки Flex

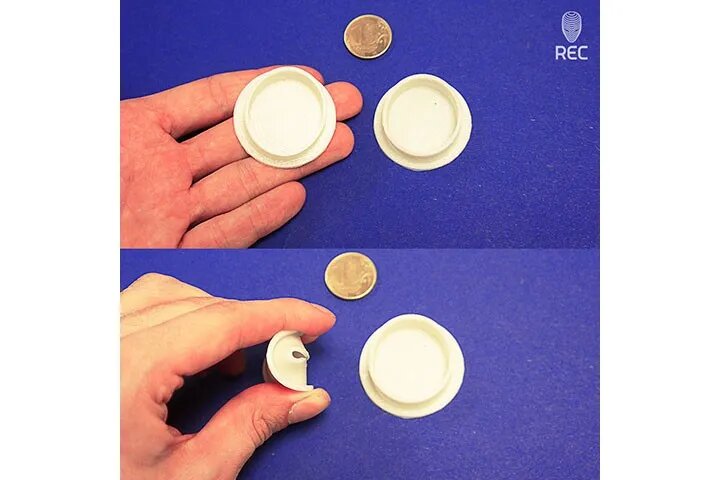

Термопластичный полиэфирный эластомер (ТПЭЭ или TPEE) — разновидность большого семейства материалов, совокупно называемых термопластичными эластомерами или термоэластопластами. Главной отличительной чертой таких материалов служит, как подсказывает название, эластичность, но для получения разных физико-механических свойств термопластичные эластомеры, как правило, состоят из синтетических каучуков и термопластов в разных пропорциях, обуславливающих гибкость, твердость и другие характеристики. Конкретно REC Flex по своим свойствам напоминает твердый силикон.

Сразу необходимо упомянуть, что обозначение Flex используется многими производителями филаментов и обозначает характерную гибкость и эластичность. В то же время «флексы» не являются какой-то конкретной группой по химическому составу. Филаменты под разными брендами могут состоять из разного сырья, а потому при работе с REC Flex не стоит полагаться на рекомендации к «флексам» от других производителей.

REC Flex стоек к маслам, бензину, разбавленным кислотам и щелочам, а также выдерживает широкий диапазон эксплуатационных температур — от -40°С до +100°С. Помимо высокой эластичности, износостойкости, сопротивления ползучести (то есть необратимой деформации под нагрузкой) и механической усталости, материал демонстрирует хорошую стойкость к атмосферному воздействию и ультрафиолетовому излучению, а потому подходит для продолжительной эксплуатации на открытом воздухе в разных климатических зонах.

В промышленности аналогичные материалы используются в производстве защитных чехлов, прокладок и уплотнителей, электрической изоляции, кабелей, труб и шлангов, накладок на рабочие инструменты и так далее.

При всех своих достоинствах REC Flex, как и другие эластичные материалы, довольно сложен в работе. Для надежной 3D-печати этим филаментом требуется может даже потребоваться кастомизация экструдера 3D-принтера (подробнее ниже).

Общие характеристики REC Flex:

- Плотность: 1,1 г/см^3

- Температура эксплуатации: от -40°С до +100°С

- Температура размягчения: н/д

Механические характеристики REC Flex:

- Ударная вязкость по Изоду: не разрушается

- Прочность при растяжении вдоль слоев: 17,5 МПа

- Модуль упругости при растяжении вдоль слоев: 63,7 МПа

- Прочность на изгиб: 5,3 МПа

- Модуль упругости на изгиб: 72,9 МПа

- Максимальная нагрузка на изгиб: 8 Н

- Прочность при растяжении поперек слоев: н/д

- Модуль упругости при растяжении поперек слоев: н/д

- Максимальная нагрузка на растяжение: 633 Н

- Прочность на сжатие: 7,6 МПа

- Модуль упругости на сжатие: 66 МПа

- Максимальная нагрузка на сжатие: 885 Н

- Коэффициент удлинения: 600%

- Биоразлагаемость: н/д

- Диэлектрическая проницаемость: 1,82х10^12 Ом/см

- Предел текучести при растяжении и температуре 23°С: н/д

- Прочность при изгибе 2,8 мм/мин. 23°C: н/д

- Твердость по Шору (шкала A): 88

- Масло- и бензостойкость (максимальное изменение формы за 24 часа): 1,3%

- Кислородный индекс, %O2 по ГОСТ 21793-76: 19,5-19,5

- Массовая доля золы по ГОСТ 15973: менее 0,1%

Рекомендации по подготовке к 3D-печати Flex

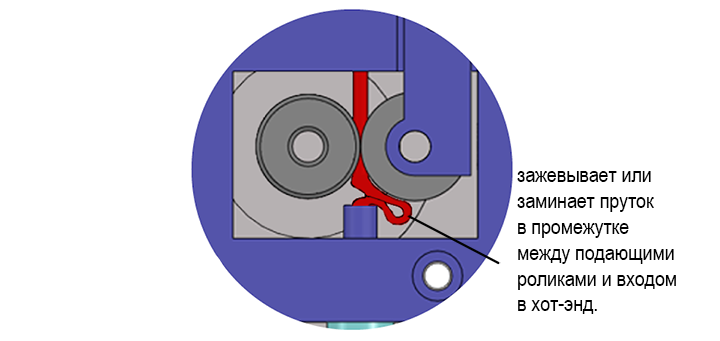

Как упоминалось выше, основные проблемы при 3D-печати REC Flex напрямую связаны с его основным свойством — эластичностью. Способность материала сгибаться, растягиваться и сжиматься может вызывать проблемы с подачей и ретрактом, что необходимо учитывать при настройке параметров 3D-печати. В общем и целом, рекомендуется избегать боуденовских систем подачи филамента, где подающие механизмы и хотэнды устанавливаются раздельно и соединяются длинной трубкой. Печатать желательно на малых скоростях — от 10 до 40 мм/c.

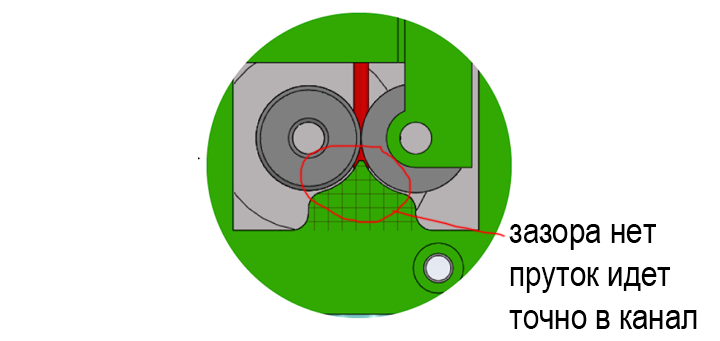

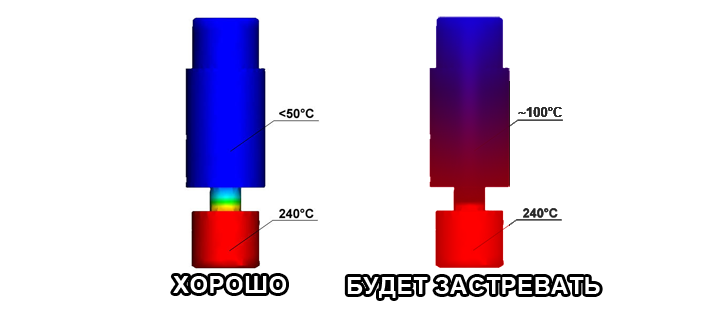

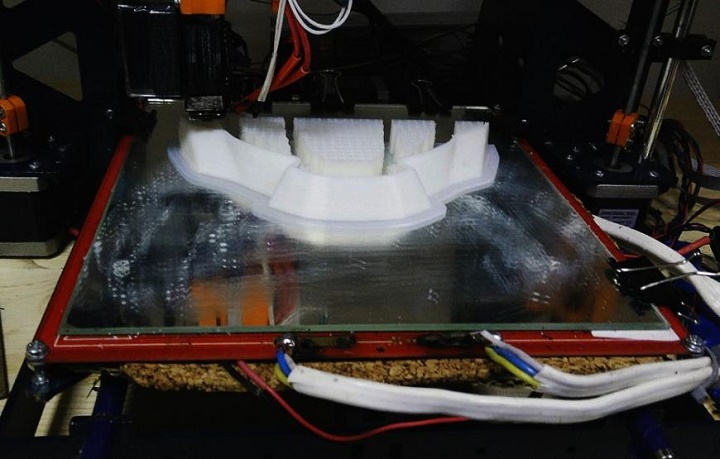

В идеале следует использовать директ-экструдеры (с подающим механизмом и хотэндом в единой сборке), а расстояние между подающими шестернями и входным каналом хотэнда должно быть минимальным, чтобы пруток не имел возможности изогнуться и намотаться на шестерни (см. иллюстрацию выше). Тем не менее, даже этого может быть недостаточно, и тогда необходимо использовать кастомизированные корпуса экструдеров с внутренними направляющими прутка, предотвращающими изгиб филамента под нагрузкой (см. иллюстрацию ниже).

Еще один момент связан с подбором температурного режима и регулировкой термобарьера. Слишком быстрое плавление материала в хотэнде приведет к повышению трения и прекращению подачи. Для борьбы с этим эффектом необходимо добиться резкого градиента температур, что может потребовать установки более эффективной системы охлаждения термобарьера.

Наконец, следует помнить, что REC Flex обладает высокими адгезионными свойствами, хорошо схватываясь не только между слоями самого материала, но и с рабочими поверхностями. По этой причине рекомендуется избегать пленочных покрытий и печатать на стеклянных столиках с использованием лаков или клеев, в данном случае служащих разделяющим слоем и облегчающих отделение готовых изделий от столиков по завершении 3D-печати. Во избежание образования сколов или растрескивания стекла перед отделением желательно дождаться полного остывания столика и модели — зачастую в процессе охлаждения изделия отделяются самостоятельно.

Подробная информация об адгезионных свойствах REC Flex и других материалов при мультиматериальной 3D-печати доступна по этой ссылке.

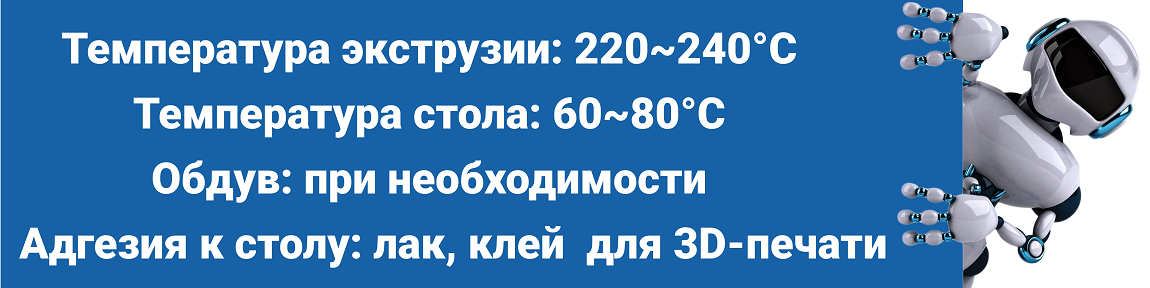

Рекомендуемые настройки для 3D-печати материалом Flex:

- Температура сопла: 220-240°C

- Температура стола: 60-80°C

- Обдув: при необходимости

- Рекомендуемые адгезионные средства: клей The3D

- Минимальный диаметр сопла: 0,4 мм

Хранение Flex

REC Flex обладает довольно низкой гигроскопичностью, а потому редко требует просушивания перед 3D-печатью. При необходимости материал можно просушить с помощью фруктосушилки, электрической духовки или специализированного устройства при температуре не выше 50°С в течение четырех часов. Превышать указанную температуру ради более быстрой сушки не следует, так как это может привести к повреждению материала.

Филамент рекомендуется хранить в плотно закрытом пластиковом пакете или контейнере с силикагелем для защиты как от влаги, так и пыли, способной образовывать нагар и пробки. Для очистки материала от пыли можно прямо во время 3D-печати использовать простой поролоновый фильтр, пропуская через него филамент по пути от катушки к подающему механизму и хотэнду.

Подробнее о хранении и сушке филаментов из разных материалов рассказывается в статьях по ссылкам ниже:

Постобработка REC Flex

Ввиду высокой эластичности и химической стойкости возможности механической и химической обработки изделий из REC Flex ограничены.

Для соединения частей из этого материала можно использовать либо паяльный фен, либо каучуковые клеи. Механическая обработка, как правило, сводится к удалению артефактов и опорных структур с помощью режущих инструментов.

При покраске в качестве грунта можно использовать акриловые герметики или жидкую резину (твердые грунты будут трескаться и рассыпаться при сгибании окрашенного изделия).

Безопасность REC Flex

В нормальных эксплуатационных условиях REC Flex совершенно безопасен. Основная доля потенциально опасных летучих веществ, выделяемых во время 3D-печати, приходится на метанол, уксусную кислоту и ацетон, однако объем выделений значительно ниже предельно допустимых концентраций (см. информацию ниже). Тем не менее, при 3D-печати как REC Flex, так и любыми другими филаментами мы настоятельно рекомендуем не рисковать и работать в хорошо проветриваемых помещениях, по возможности оборудованных вытяжкой вблизи 3D-принтеров.

Объемы выделений и предельно допустимые концентрации (ПДК):

- Метанол: <0,1 мг/м^3 (ПДК 15 мг/м^3)

- Уксусная кислота: <2,5 мг/м^3, (ПДК 5 мг/м^3)

- Ацетон: 1,285 ± 0,32 мг/м^3 (ПДК 800 мг/м^3)

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC Flex

Наша компания последовательно проводит испытания выпускаемых филаментов для 3D-принтеров. С отчетами об испытаниях* REC Flex можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети