Пробкам место в бутылках, а не в хотэндах. Рассказываем, как избежать забивания экструдеров, особенно с цельнометаллическими хотэндами.

Содержание:

- Охлаждение термобарьера

- Длина ретракта

- Качество сборки хотэнда

- Шероховатость хотэнда

- Качество филамента

Хотэнды можно разделить на две общие категории — с тефлоновыми вставками и цельнометаллические. Тут легко запутаться, так как речь идет о тефлоновых трубках непосредственно в нагреваемых зонах. Из-за температурных ограничений тефлона, хоть и довольно высоких, по-настоящему тугоплавкие полимеры приходится прогонять через цельнометаллические хотэнды, и именно в них наиболее часто образуются пробки.

Если сопло уже забилось, почитайте статью по этой ссылке, а мы тем временем разберемся что именно влияет на образование пробок, и какие превентивные меры можно принять.

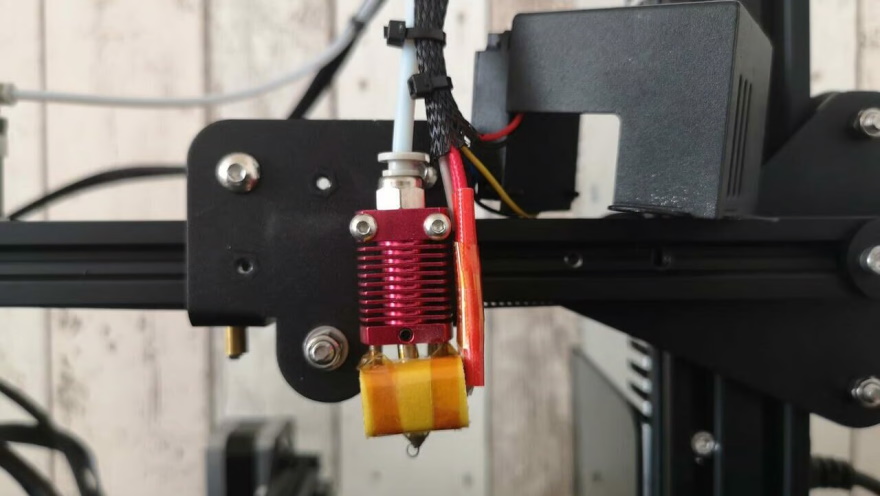

1. Охлаждение термобарьера

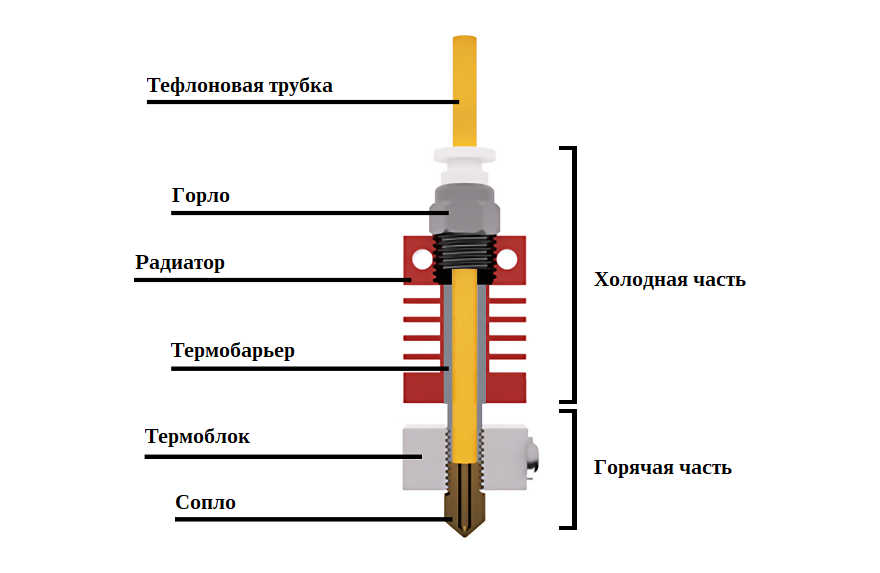

Термобарьер — это тот участок хотэнда, где проходит граница между нагреваемой частью и холодной. Холодная часть — горло, через которое филамент поступает в хотэнд и далее направляется вниз, в сторону сопла, минуя термобарьер, а затем разогреваясь и плавясь в горячей части. Обычно филамент проходит холодную часть хотэнда по тефлоновой трубке. В идеале температурный градиент при переходе от горячей части к холодной и обратно должен быть максимально коротким и четким.

Следующий важный компонент — радиатор. Само собой, задача радиатора — отводить и рассеивать тепло, причем как раз от холодной части, вплоть до термобарьера. Помогает в этой роли вентилятор, иногда даже пара вентиляторов, а в некоторых случаях вообще используется жидкостное охлаждение — более сложное, громоздкое и дорогое, но намного более эффективное, особенно когда речь идет о 3D-принтерах с сильно нагреваемыми рабочими камерами, ведь обдув радиатора горячим воздухом мало что даст.

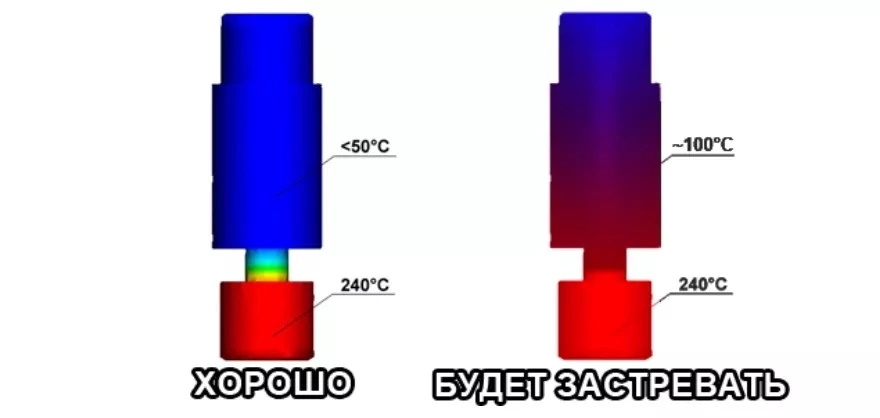

Если термобарьер не охлаждается должным образом, тепло будет «ползти» вверх: холодная часть хотэнда тоже будет нагреваться, а вместе с ней будет нагреваться и филамент. Нагревание приводит к тепловому расширению филамента, а оно, в свою очередь — к росту трения со стенками хотэнда и обратному давлению, против направления подачи. Собственно, это главная причина, по которой даже в горячую часть хотэндов часто вставляют тефлоновые трубки: тефлон обладает очень низким коэффициентом трения, а это помогает расширяющемуся прутку и липкому расплаву двигаться дальше, но только в определенной мере.

Проблема в том, что по ГОСТу сам тефлон должен выдерживать эксплуатацию при температурах только до 260°С. Этого достаточно для работы с наиболее распространенными полимерами вроде полилактида (PLA), акрилонитрилбутадиенстирола (ABS) или полиэтилентерефталатгликоля (PETG), но хотя несколько более стойкие варианты тефлона существуют, такая схема в целом не походит для 3D-печати тугоплавкими инженерными полимерами и композитами. Здесь уже приходится ограничиваться использованием тефлона только в холодной части.

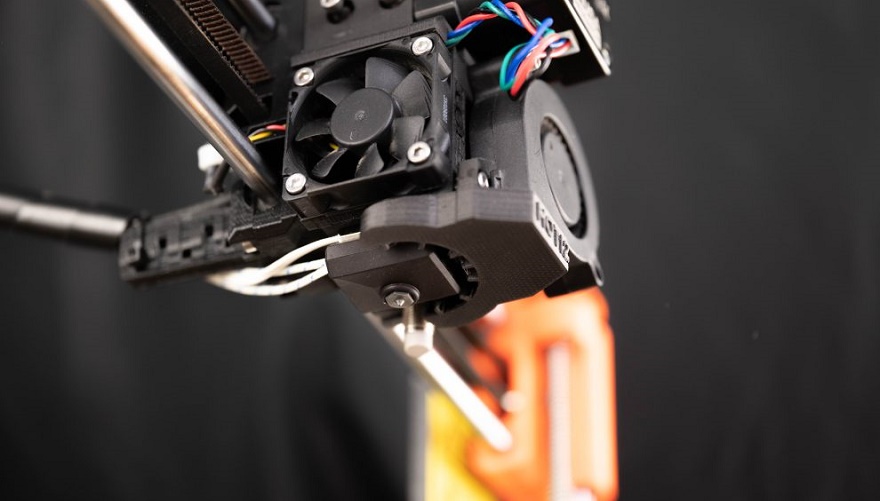

Проверьте вентилятор

Если филамент застревает во время 3D-печати, проблема может быть в недостаточном охлаждении термобарьера и холодной части хотэнда. Головки большинства FDM 3D-принтеров оснащены двумя вентиляторами — одним для обдува укладываемых слоев, другим — для принудительного охлаждения радиатора. Последний может потребовать замены или апгрейда до более мощного или даже двойного. Проверить очень легко: просто осторожно потрогайте радиатор при включенном нагревателе, и если радиатор ощутимо горячий, значит вентилятор не справляется с обдувом радиатора.

Добавьте термопасту

Соединение термобарьера с радиатором можно уплотнить и сделать более эффективным в плане теплоотвода с помощью теплопроводящей пасты. Просто снимите вентилятор, нанесите термопасту тонким слоем на соединение, а затем соберите обратно и уберите излишки снаружи.

Избегайте преждевременного отключения

Если хотэнд забивается еще до начала укладки расплава, проблема может быть в слишком раннем отключении 3D-принтера. По завершении печати желательно отключать нагреватель (термоблок), но при этом оставлять вентилятор охлаждения включенным до тех пор, пока термоблок не остынет. Это поможет избежать случайного прогрева холодной части и образования пробки перед следующим включением 3D-принтера.

2. Длина ретракта

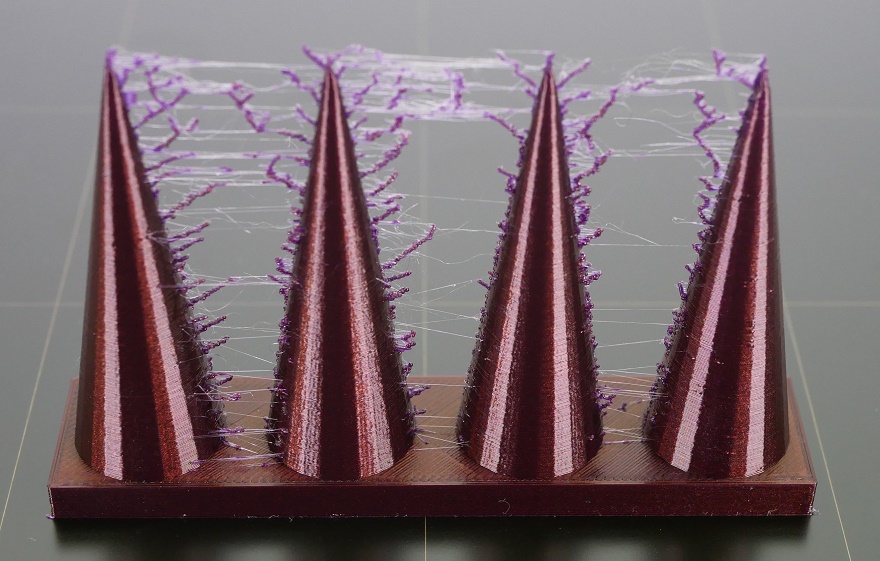

Ретракт (задний ход механизма подачи филамента) используется для борьбы с подтеканием расплава из сопла и образованием так называемой паутины при холостом перемещении головки. Простыми словами, экструдер немного втягивает филамент и расплав обратно в хотэнд. Оптимальные настройки зависят от разных факторов, включая текучесть полимера, температуру экструзии, скорость укладки и так далее. Скорость и дистанцию ретракта можно выставить в программном обеспечении — слайсере.

Паутина

Чрезмерный ретракт чреват попаданием размягченных участков хотэнда и даже расплава в холодную зону хотэнда с образованием пробки, как описано в предыдущем разделе.

Решение — сокращение дистанции ретракта. Большинство хотэндов в персональных 3D-принтерах основаны на разработках компании E3D, а она рекомендует ретракт в пределах 0,5-2 мм. Попробуйте отталкиваться от этого диапазона, но помните, что 3D-принтерам с боуденовской подачей филамента (когда подающий механизм устанавливается на корпус, отдельно от головки) могут потребоваться более высокие значения для борьбы с паутиной, чем директ-экструдерам (с механизмом подачи и хотэндом в единой сборке).

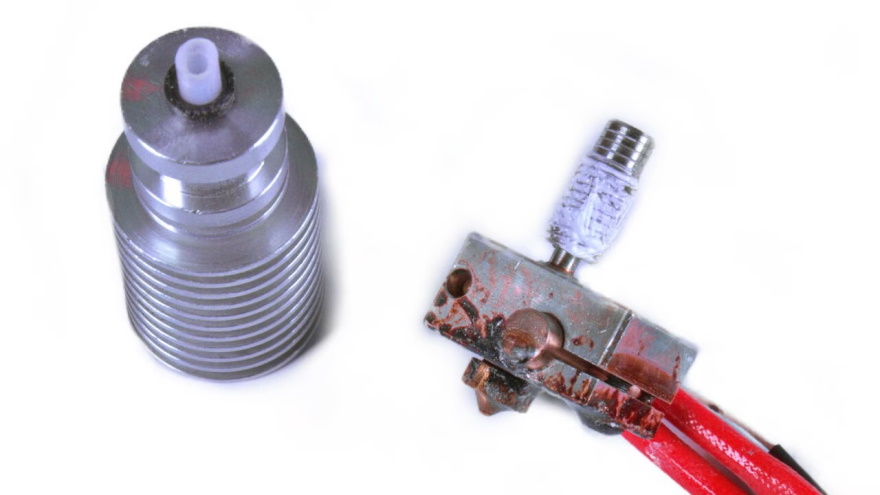

3. Качество сборки хотэнда

В хотэндах с тефлоновыми трубками по всей длине проблем с подачей филамента обычно не возникает — сами трубки служат направляющими прямо до сопла. В высокотемпературных цельнометаллических хотэндах тефлоновые трубки вставляются до термобарьера, а дальше путь материала определяется геометрией самого хотэнда. Соответственно, необходимо убедиться, что все компоненты хотэнда — холодная часть, термобарьер и горячая часть — собраны правильно, без кривизны или неплотных соединений, чтобы еще не расплавленный материал ни за что не цеплялся, а расплав не вытекал через резьбу.

Также убедитесь, что конец тефлоновой трубки срезан ровно, строго под прямым углом и плотно прилегает к термобарьеру.

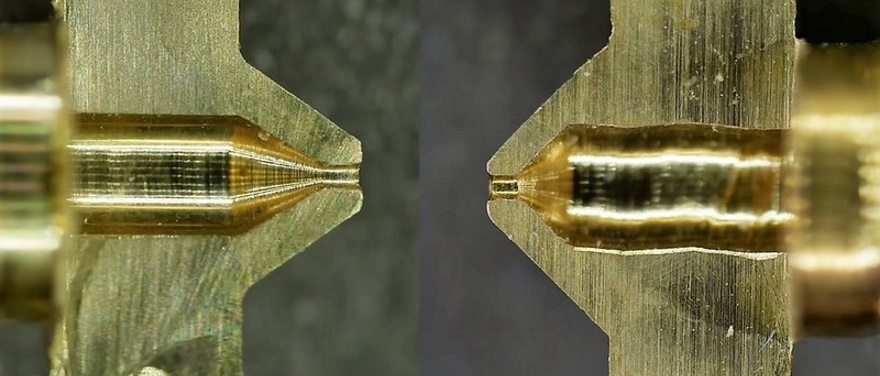

4. Шероховатость хотэнда

Любые поверхностные дефекты на внутренней стороне хотэнда могут повлиять на стабильность подачи расходного материала. В идеале стенки должны быть максимально ровными и гладкими, но это уже зависит от производителя. Самый простой способ проверить качество — сначала тщательно собрать хотэнд, а затем попробовать протолкнуть через него филамент. Если это требует особого усилия, либо пруток цепляется по мере прохождения, следует подумать о приобретении более качественного хотэнда.

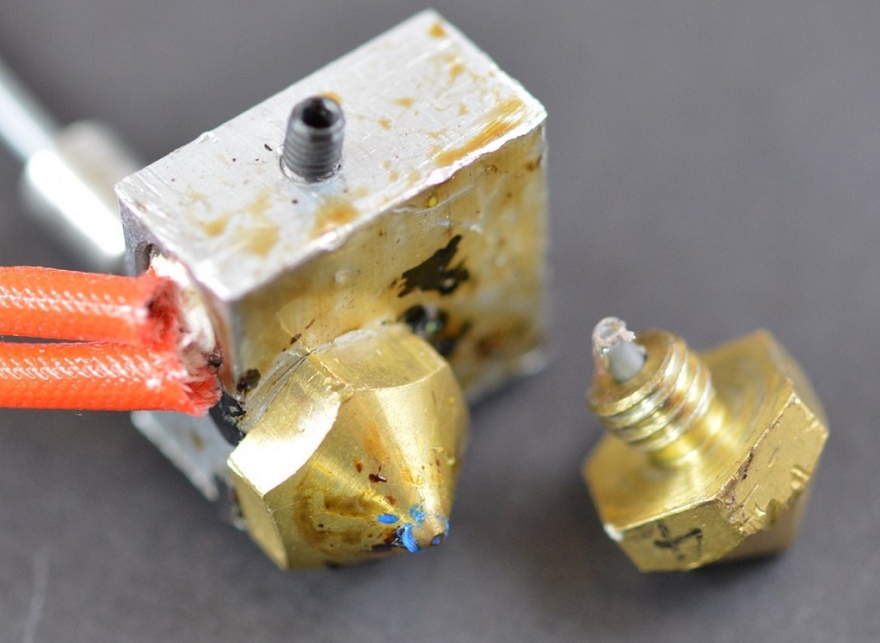

То же самое качается и сопла, но помимо производственных дефектов следует учитывать еще и износ, особенно при работе с абразивными инженерными стекло- и угленаполненными композитами. В таких случаях необходимо менять штатные латунные сопла на более износостойкие, например из закаленной стали. В целом, сопла считаются расходным материалом, так что старайтесь всегда держать под рукой пару запасных фильер.

5. Качество филамента

Стоимость расходных материалов — всегда больная тема, ответить на которую можно старой поговоркой: скупой платит дважды. Стоимость филаментов складывается в том числе из вида полимера, качества сырья и контроля качества конечного продукта. Примеси, неподходящие красители, сырость и непостоянный диаметр филамента могут приводить к самым разным проблемам. В REC мы всегда используем только качественное сырье.

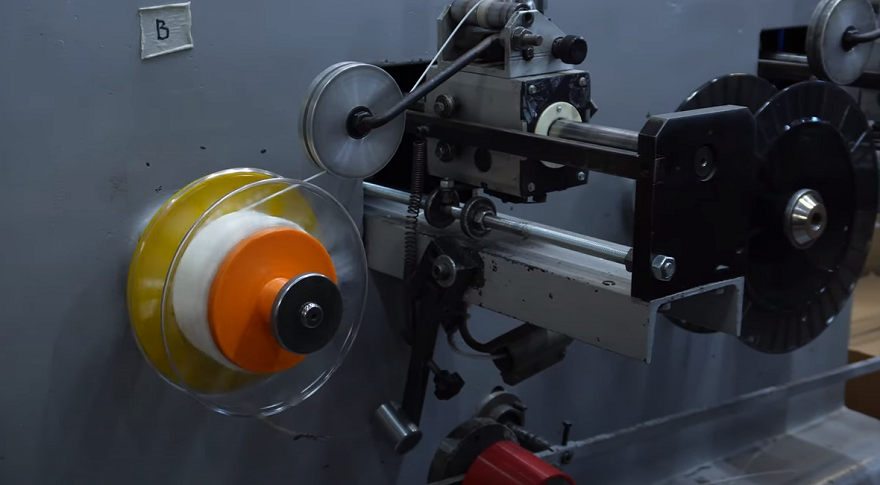

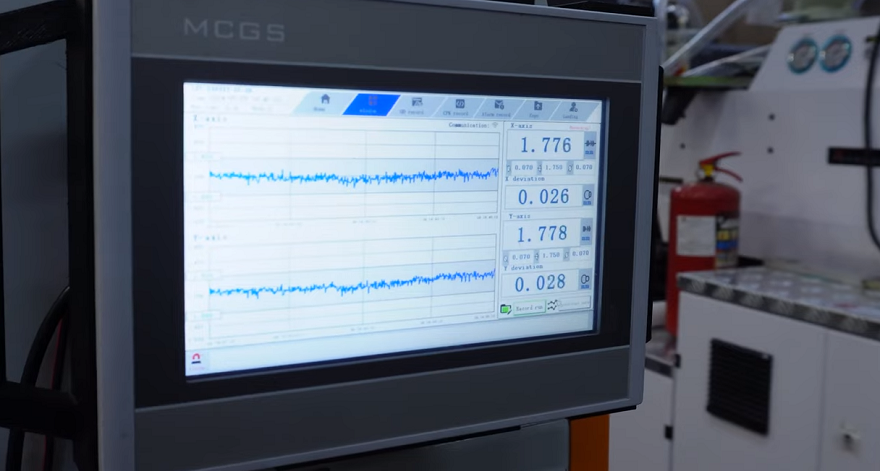

Овальность прутка и колебания диаметра по длине можно выявить в домашних условиях, хотя такие дефекты должны тщательно отслеживаться на производстве. Это можно сделать с помощью штангенциркуля, сделав выборочные замеры в двух плоскостях. На производственных мощностях REC допускаются отклонения по диаметру не более 0,04 мм, при этом диаметр отслеживается лазерными датчиками по всей длине непосредственно на экструзионной линии.

После намотки наши филаменты всегда просушиваются, а затем отгружаются в вакуумной упаковке. Этот момент также очень важен, так как накапливаемая влага может приводить к вскипанию расплава в хотэнде и нестабильному выходу из сопла. По этой причине мы рекомендуем всегда просушивать ранее вскрытые филаменты непосредственно перед 3D-печатью, а в периоды между работой хранить расходные материалы в герметичных контейнерах с силикагелем. Подробно про хранение и просушивание филаментов рассказывается в двух отдельных статьях — здесь и здесь.

Остались вопросы? Свяжитесь с нами, и специалисты REC помогут подобрать оптимальные расходные материалы и параметры 3D-печати под конкретные задачи.

Адаптированный перевод статьи How to Prevent Clogging in All-Metal Hot Ends, опубликованной на сайте All3DP.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети