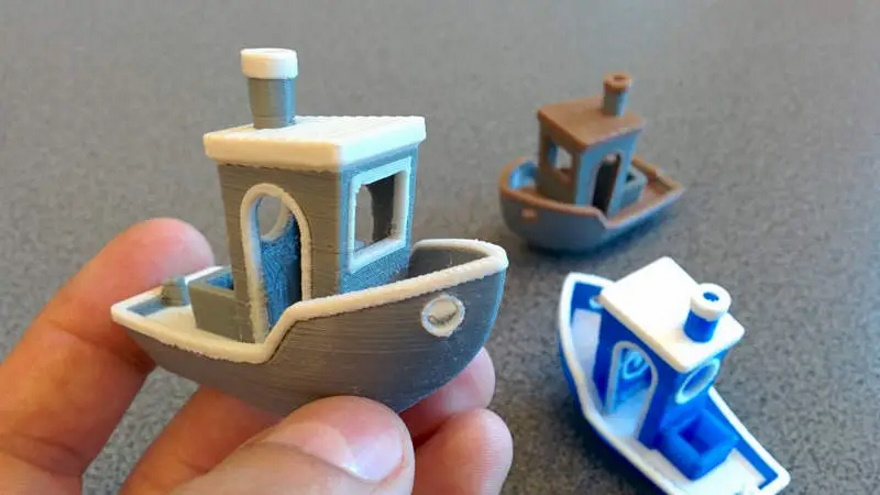

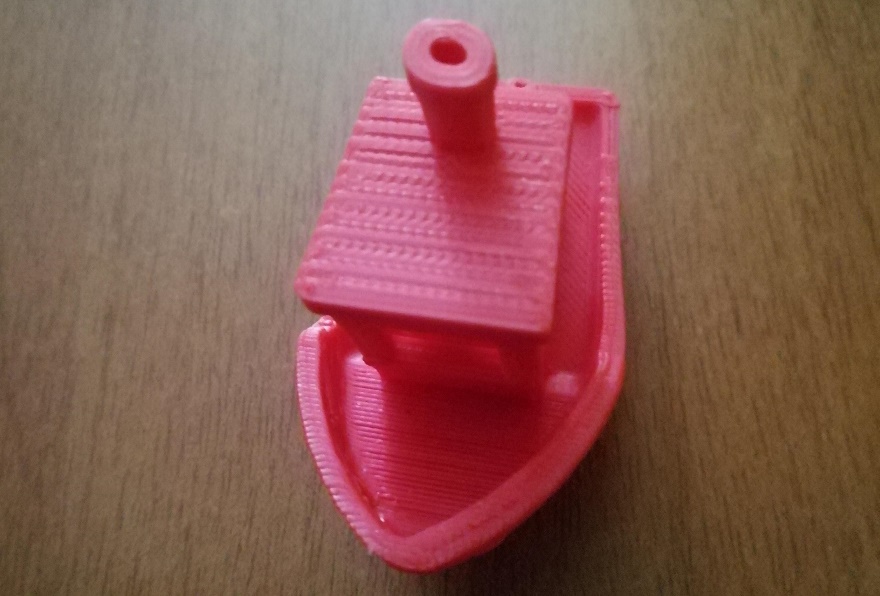

3DBenchy — пожалуй, самая известная модель в истории 3D-печати, и настала пора поговорить о ней поподробнее. Рассказываем о маленьком буксире, сумевшим стать наиболее популярным калибровочным инструментом для FDM 3D-принтеров.

Этот кораблик приплыл (извините, пришел) к нам из Швеции. Удивительно, но многие среди начинающих пользователей 3D-принтеров до сих пор считают 3DBenchy какой-то игрушкой. Немногие — даже плавсредством, хотя это требует совсем запредельного энтузиазма.

На самом же деле 3DBenchy — калибровочная модель, и именно по этой причине маленький, симпатичный катер зачастую становится первой моделью начинающих печатников, а заодно и самым массовым пароходом в истории, хоть и не настоящим — как никак, более двух миллионов скачиваний, и это только с площадки Thingiverse.

3DBenchy создавался по двум заранее продуманным условиям. Во-первых, 3D-печать должна занимать не более часа, но это, конечно, в исходном масштабе и на стандартных настройках. Выглядят они следующим образом:

- Толщина слоя: 0,2 мм

- Диаметр сопла: 0,4 мм

- Плотность заполнения: 10%

- Скорость укладки: до 50 мм/c

- Скорость холостого позиционирования: до 150 мм/c

В итоге должна получиться модель длиной шестьдесят миллиметров.

Во-вторых, необходимо максимальное разнообразие геометрических элементов. В этом вся суть: сложная геометрия позволяет оценивать способность 3D-принтера справляться с разными задачами — плоскими и округлыми участками, горизонтальными мостиками и навесные структурами под разными углами. Сразу отметим, что никакие вспомогательные структуры не предусмотрены: модель обычно печатается без рафтов или бримов, а также всегда без поддержек.

Давайте посмотрим, что именно можно выяснить по результатам 3D-печати.

Общее качество

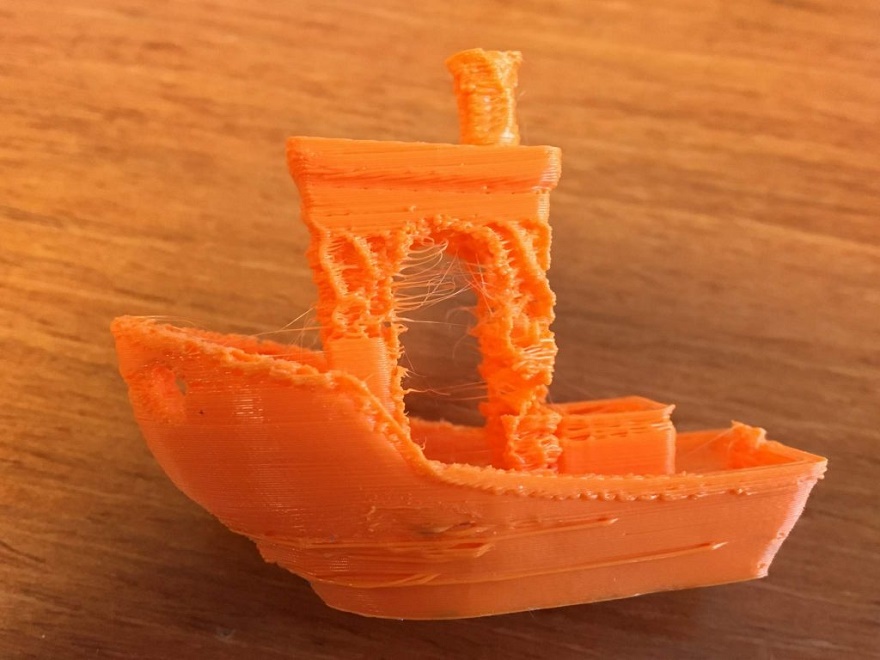

Само собой, катер должен выглядеть как катер, иначе что-то пошло не так. С другой стороны, ожидать идеального качества не стоит, по-крайне мере не всегда. Помните, что главная задача — выяснить пределы возможностей 3D-принтера и используемого расходного материала, а заодно диагностировать возможные проблемы с оборудованием. В этом плане брак тоже может быть полезен.

Провисания. Обратите внимание на надстройку, особенно проемы: это упражнение в построении «мостиков», то есть горизонтальных структур без каких-либо опор в середине. Да, такие структуры могут провисать, причем по ряду причин — это может быть и слишком большая длина мостика, и слишком малая толщина нитей, и недостаточно быстрое охлаждение материала. Даже если результаты неидеальны, они дают необходимую информацию для тонкой настройки скорости укладки и обдува.

Паутина. Такие тонкие волоски наиболее часто встречаются при работе с ПЭТГ и другими материалами высокой вязкости. Как правило, появление паутины говорит о недостаточном ретракте, а возможно и о слишком высокой температуре экструзии.

Смещение слоев. Смещение слоев обычно именуется «вобблингом» и говорит о проблемах с механикой 3D-принтера: возможно, ремни натянуты недостаточно туго или наоборот перетянуты, а возможно следует проверить валы на кривизну.

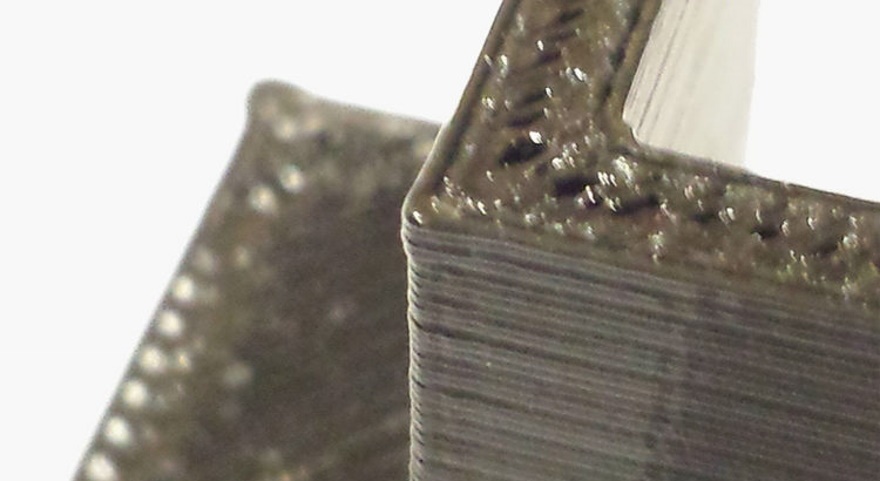

Наплывы. Как правило, наплывы на поверхностях говорят о переэкструзии, поэтому первым делом следует проверить установленное значение потока. Отдельная история — утолщения по углам и на швах — в тех местах, где головка делает резкие повороты, а также начинается и заканчивается укладка слоя. Здесь наплывы в целом ожидаемы, хотя современные прошивки и слайсеры поддерживают функцию динамической регулировки подачи расплава (Linear Advance в прошивке Marlin и Pressure Advance в Klipper), устраняющей такие дефекты.

Пропуски в слоях. Как предыдущий пункт, только ровно наоборот, то есть недоэкструзия. Пропуски вызываются неравномерной подачей расплава. Возможных причин немало: это может быть проскальзывание шестеренок в механизме подачи филамента из-за недостаточного прогрева хотэнда, слишком слабого прижима шестерней или слишком высокой скорости подачи материала. Как вариант, виновником может быть слишком сильно изогнутая тефлоновая трубка, особенно в 3D-принтерах с боуденовской подачей филамента (когда подающий механизм устанавливается не на головку, а на корпус 3D-принтера, соединяясь с головкой той самой длинной трубкой Боудена). Еще один вариант — загрязненное сопло.

Ныряем под ватерлинию

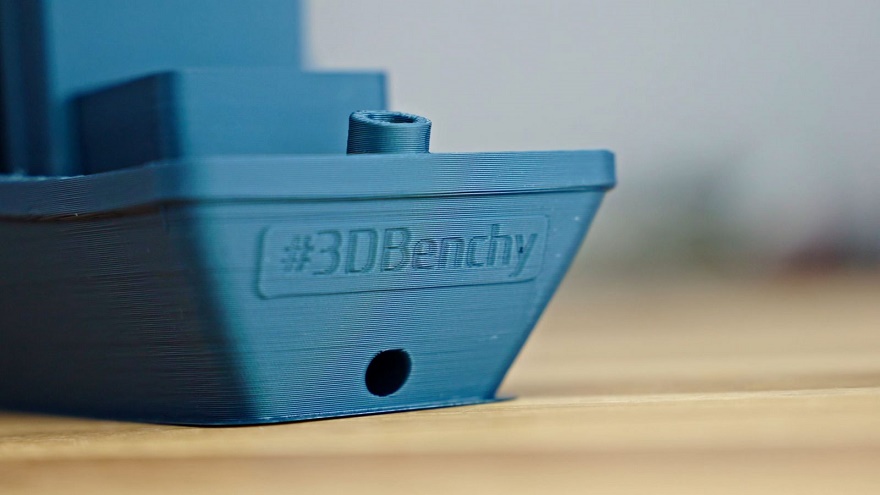

Осмотр нижней части дает хорошее представление о качестве укладки первого слоя. Если вы используете оригинальную 3D-модель, на дне должна быть отчетлива видна надпись CT3D.xyz (здесь зашифровано название разработчика — компании Creative Tools), а поверхность должна быть гладкой, либо четко повторять фактуру столика.

Зазоры между линиями. В идеале никаких зазоров быть не должно: уложенные нити должны плотно прилегать друг к другу, формируя цельный слой. Если зазоры видны, первым делом следует проверить калибровку 3D-принтера — юстировку платформы (особенно если зазоры присутствуют только с одной стороны) и ноль по оси Z (Z offset). Если начальная дистанция между соплом и поверхностью столика слишком велика, могут образовываться как раз такие зазоры, а в худших случаях может произойти отрыв модели от столика из-за недостаточной адгезии. Если слой плотный, а надпись неразборчива, это может говорить об обратной проблеме — слишком низкой стартовой высоте сопла.

Если с калибровкой все в порядке, проверьте и при необходимости увеличьте температуру экструзии, не забывая, что у каждого полимера свои рекомендуемые настройки.

Слоновья нога. Этим термин используется, когда первые слои выступают за контуры модели, как бы расплываясь на поверхности столика. Чаще всего это говорит о слишком высокой температуре столика, хотя может вызываться и перегревом расплава в хотэнде, если укладка первого слоя идет на пониженной скорости. Если «слоновья нога» проявляется только с одной стороны модели, это опять-таки может говорить о необходимости юстировки платформы.

Забираемся на рубку

Надстройка полна мелких деталей, каждая из которых нужна и полезна.

Нависающие элементы. К примеру, возьмите переднее окно рубки и дверные проемы. Обратите внимание, что окно имеет прямоугольную форму, а проемы закруглены сверху. С одной стороны, это позволяет проверять построение «мостиков» (протягивание длинных горизонтальных линий без опор), а с другой — построение арок. Носовая часть кораблика, кстати, играет ту же роль: углы наклона скругленного форштевня и скул меняются с высотой, а значит можно проверить, будут ли слои просаживаться при сильном наклоне. Если да, стоит понизить скорость укладки, либо понизить температуру экструзии, либо повысить обороты вентилятора обдува, либо все сразу.

Утолщения. Помните, чуть выше мы говорили про утолщения по углам? Так вот, на угловатой надстройке они будут особенно хорошо видны. Самое надежное и эффективное решение проблемы — использование функций Linear Advance или Pressure Advance. Настроить можно прямо через слайсер. Например, если вы используете слайсер Cura, можно скачать специальный плагин. Только убедитесь, что эти функции поддерживаются прошивкой.

Симметричность. Рассмотрите дымоход, и если он овальной или более экзотичной формы, то дело — труба, причем не в хорошем смысле. Дымовая труба должна быть идеально круглого сечения, в противном случае очевидны проблемы с размерной точностью из-за термоусадки или из-за проблем с системой позиционирования, например пропусков шагов двигателей или кривизны направляющих 3D-принтера.

Быстрая укладка. Труба — элемент довольно малого сечения, поэтому укладка отдельных слоев происходит очень быстро. Это означает, что на примере трубы можно проверить эффективность обдува: если труба просаживается под собственным весом, значит мощность обдува следует повысить. Это показатель можно измерить: при 3D-печати в оригинальном масштабе длина катера должна составлять 60 мм, а высота — 48 мм от дна до кончика трубы.

Стоит ли считать 3DBenchy идеальной калибровочной моделью? Вряд ли, хотя она отлично подходит не только для экструзионной 3D-печати, но и стереолитографической. С другой стороны, в открытом доступе можно найти множество других вариантов, так что если маленького парохода не хватает, попробуйте аналоги из подборки по этой ссылке.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети