Советы по 3D-печати полипропиленом

Полипропилен — один из самых распространенных полимеров в современной промышленности, доступный и в виде филаментов для FDM 3D-печати. В нашем ассортименте он предлагается под наименованием REC PP+.

По масштабам применения полипропилен занимает второе место в мире после полиэтилена. Во многом это объясняется нетоксичностью, благодаря которой полипропилен широко используется в пищевой промышленности для изготовления тары и упаковки, но это далеко не единственное положительное свойство.

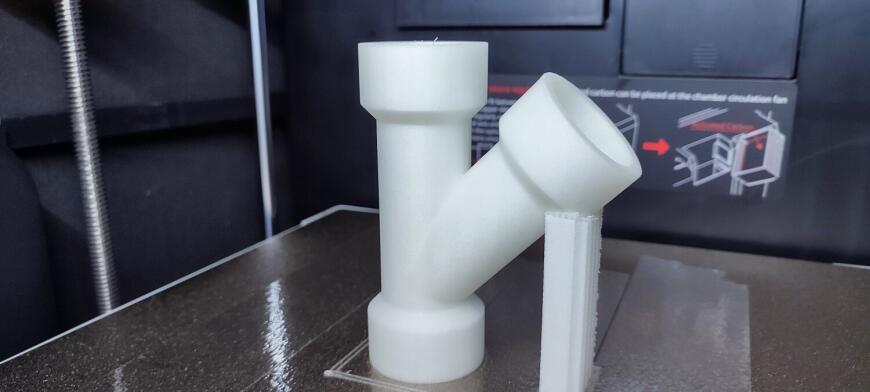

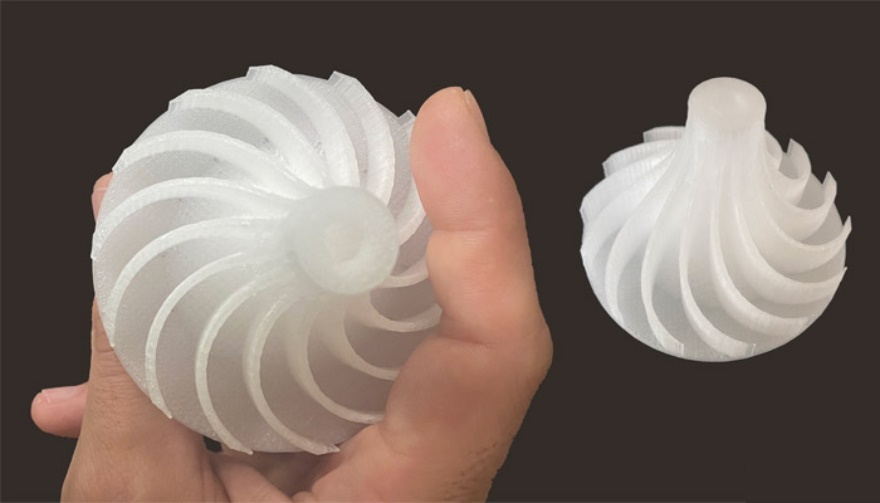

Полипропилен обладает отличной износостойкостью и сопротивлением ударным нагрузкам и механической усталости, довольно высокой температурой размягчения (~95°С), водонепроницаем, стоек к растворам кислот и щелочей, минеральным и растительным маслам, растворам солей и различным органическим растворителям, включая спирты, ацетон и бензин, причем по химической и тепловой стойкости этот полимер превосходит полиэтилен. Отсюда популярность полипропилена в производстве труб, гибких креплений, электроизоляции, различных автомобильных компонентов, а также бытовых приборов, игрушек и товаров повседневного спроса.

Благодаря отличным физико-механическим свойствам и долговечности при правильной эксплуатации полипропилен также может служить более надежной и безопасной альтернативой акрилонитрилбутадиенстиролу (АБС), поликарбонатам и поливинилхлориду (ПВХ).

Недостатки полипропилена включают высокую горючесть, уязвимость к длительному воздействию ультрафиолетового излучения, постепенную потерю ударной прочности при температурах ниже -15°С и сложности с покраской и склейкой. Еще одна проблема — высокая термоусадка, затрудняющая 3D-печать, однако мы частично решили эту проблему в нашем модифицированном полипропилене REC PP+.

Советы по 3D-печати полипропиленом

1. Добавляйте большие бримы или рафты

Бримы и рафты — это вспомогательные структуры, эффективно увеличивающие площадь контакта модели со столиком. При 3D-печати полипропиленом этот момент очень важен, так как полипропилен обладает высокой усадкой, да к тому же не липнет почти ни к каким адгезионным средства и покрытиям, о чем мы поговорим в следующем пункте.

Использование бримов и рафтов влечет повышение расхода филамента и увеличение объема отходов, но скупиться не стоит, так как в противном случае модель может легко отскочить от столика во время 3D-печати, и процесс придется начинать заново. Подробно о бримах и рафтах рассказывается в статье по этой ссылке.

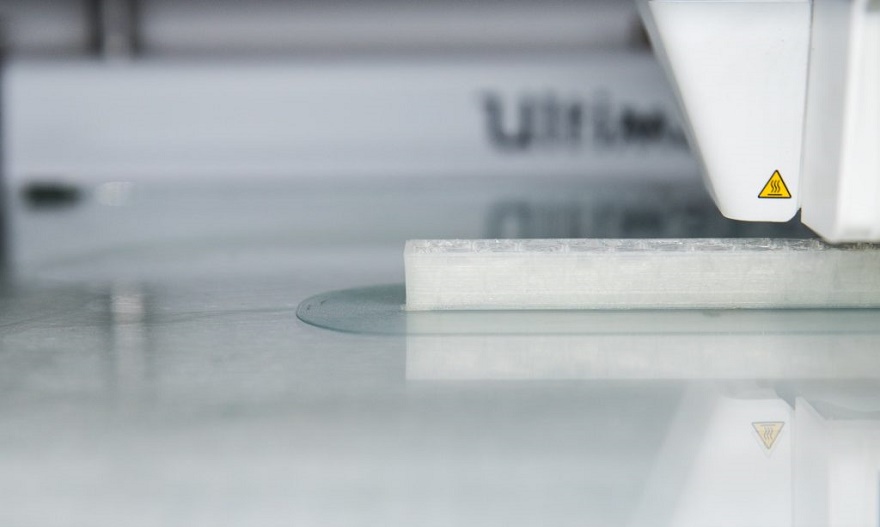

2. Используйте упаковочный скотч

Единственное известное нам средство, дающее надежную адгезию с полипропиленом — это сам полипропилен. Из полипропилена зачастую изготавливается упаковочный скотч, так что постарайтесь найти такую клейкую ленту и нанесите слой пленки на столик — аккуратно, чтобы под пленкой не образовались пузырьки.

Пытаться нанести слой раствора полипропилена мы не рекомендуем из соображений безопасности и практичности: подходящие растворители — бензол и толуол — токсичны (особенно бензол), к тому же их придется нагревать свыше 100°С, чтобы полимер растворился, а толуол ко всему прочему еще и легко воспламеняется.

3. Используйте подогреваемый столик

Без подогрева столика при работе с полипропиленом не обойтись: повышение температуры поверхности помогает бороться с преждевременной усадкой и в целом повышает схватывание. В состав нашего филамента REC PP+ входят специальные присадки, снижающие термоусадку, но столик все равно необходимо подогреть как минимум до 40-60°С. Чем больше габариты, тем выше линейная усадка, поэтому при 3D-печати крупных изделий температуру можно поднять еще выше, вплоть до 80-90°С. Только не превышайте температуру размягчения 95°С, иначе модель может поплыть под собственным весом.

3D-принтер PICASO Designer X Series 2 с закрытой камерой

Если 3D-принтер оснащен закрытой камерой, даже без активной регулировки фоновой температуры — это несомненный плюс. 3D-печать в теплой атмосфере дополнительно поможет минимизировать усадку до окончания печати и тем самым повысит шансы на успех.

4. Не используйте обдув

Полипропиленом можно печатать даже с использованием относительно низкотемпературных хотэндов, так как оптимальная температура экструзии — в районе 210-230°С.

Обдув же использовать нежелательно, так как охлаждение будет только способствовать усадке и препятствовать полной межслойной адгезии. При необходимости сбавьте темп укладки расплава, но старайтесь не охлаждать пластик принудительно.

5. Подберите оптимальную температуру экструзии

Еще один важный момент, о котором необходимо помнить — это чувствительность самого материала к резким перепадам температур при остывании. Полипропилен — это полукристаллический полимер с ярко выраженной границей перехода из твердой фазы в расплав, поэтому конечные свойства 3D-печатных деталей из полипропилена очень сильно зависят от правильного температурного режима.

Для оптимальной, максимально гомогенной рекристаллизации температуру экструзии необходимо подобрать так, чтобы она была едва достаточной для надежной подачи расплава, но не слишком высокой, чтобы полимер быстро, но плавно застывал.

Дополнительные моменты

Имейте в виду, что полипропилен химически инертен и с трудом склеивается, поэтому на химическую обработку после 3D-печати рассчитывать не стоит. С другой стороны, этот полимер отлично поддается механической обработке — сверлению, шлифованию, фрезерованию и так далее.

Полипропилен отличается очень низкой гигроскопичностью. Фактически, он гидрофобен, то есть отталкивает влагу. С другой стороны, нельзя исключать возможность образования конденсата, что чревато проблемами во время 3D-печати — образованием пара в хотэнде с вытекающей нестабильностью подачи расплава и различными поверхностными и структурными дефектами изделий. Если вы живете во влажном климате, непосредственно перед 3D-печатью филамент желательно просушить при температуре порядка 55°С в течение нескольких часов. Как минимум, стоит обеспечить надлежащие условия хранения: подальше от солнечного света, в герметичном пакете или плотно закрытом контейнере со свежим силикагелем. Помимо защиты от влаги это поможет избежать накопления пыли, в свою очередь способной образовывать нагар в хотэнде. Подробнее про хранение и просушивание филаментов рассказывается в отдельных статьях — здесь и здесь.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети