В этой статье пройдемся по наиболее распространенным проблемам, возникающим при экструзионной печати, и подскажем, в каких направлениях копать.

Содержание:

- Сползающие наклонные поверхности

- Наплывы на стенках

- Грязное сопло

- Закручивающиеся углы

- Отклонения по размерной точности

- Слоновья нога

- Стачивание филамента

- Модель отлипает от столика

- Щели между стенками или стенками и заполнением

- Просвечивающее заполнение

- Нестабильная экструзия

- Расслаивание

- Сдвиг слоев

- Линии на стенках модели

- Провисающие мостики

- Пропуски в слоях

- Расплав не подается в начале печати

- Утолщения по углам

- Провисание верхних слоев

- Мелкие элементы не пропечатываются

- Паутина

- Недостаточная прочность

1. Сползающие наклонные поверхности

Получить идеальные наклонные поверхности непросто: максимальный наклон зависит от материала, 3D-принтера и настроек печати. Обычно возможна печать под углами до 45 градусов. Печатать по воздуху FDM 3D-принтеры не умеют, поэтому каждый новый слой должен опираться на предыдущий. При больших углах наклона можно менять ориентацию моделей в пространстве, использовать опорные структуры, либо разбивать модели на части более простой геометрической формы.

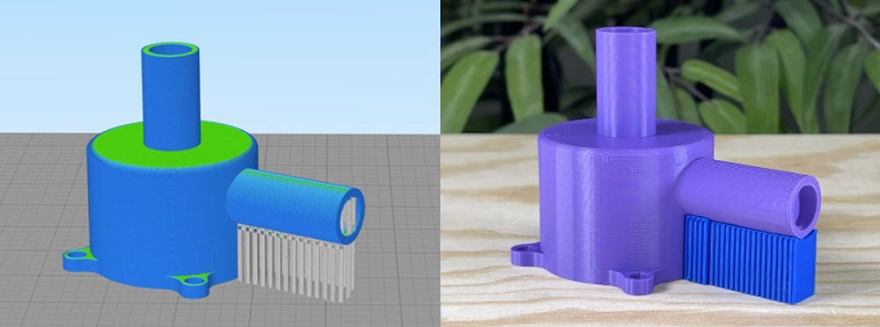

Опорные структуры

Самый распространенный метод получения качественных наклонных поверхностей — опорные структуры, также называемые поддержками. В современных слайсерах опоры можно сгенерировать автоматически, но в то же время зачастую предлагается выбор типа, например вертикальных или древовидных поддержек. Мы рекомендуем начинать со стандартных настроек и автоматического построения. Имейте в виду, что чем плотнее опорные структуры, тем выше расход материала и временные затраты на постобработку. Как вариант, попробуйте покрутить и расположить модель на столике так, чтобы свести необходимость в опорах к минимуму.

Модель с поддержками

Толщина слоев

Снижение толщины слоев может помочь со стеканием расплава при печати под большими углами наклона. Толщину слоев можно выставить в слайсере.

Обдув

Один способ предотвращения просадки — более быстрое охлаждение расплава. Для этого потребуется повысить обороты вентиляторов обдува печатаемых изделий (не путаем с вентиляторами охлаждения термобарьера), если, конечно, головка 3D-принтера оснащена обдувом.

Скорость укладки и температура хотэнда

Снижение скорости укладки будет иметь тот же эффект, что и повышение мощности обдува, только за счет не принудительного, а естественного охлаждения укладываемого материала — так слои будут успевать набирать прочность перед укладкой новых слоев. Имейте в виду, что скорость укладки и температура экструзии всегда должны быть хорошо сбалансированы: хотэнд должен успевать плавить филамент, но в то же время нагрев не должен быть излишним, иначе расплав будет слишком текучим, а это усугубит проблему просадки наклонных поверхностей.

2. Наплывы на стенках

Во время печати 3D-принтер постоянно жонглирует разными параметрами, в том числе скоростью и направлением укладки, темпом подачи расплава и ретрактом. Неоптимальные настройки этих параметров могут приводить к образованию неприглядных наплывов — этаких «прыщиков».

Ретракт

Ретракт — это задний ход экструдера, то есть режим, в котором пластик втягивается обратно в хотэнд. Ретракт обычно включается автоматически при холостом перемещении головки, чтобы расплав не капал на модель, не окутывал модель «паутиной» и не образовывал те самые «прыщики». Во-первых, убедитесь, что ретракт включен в настройках слайсера, а затем попробуйте оптимизировать скорость и/или длину ретракта.

Слишком высокая скорость ретракта может привести к отделению твердого филамента от расплава. Слишком низкая может привести к утечке расплава из сопла непосредственно перед или во время холостого перемещения. В большинстве случаев диапазон подходящих значений где-то в районе 20-100 мм/c. Длина ретракта тоже может быть настроена вручную и обычно варьируется в пределах 1-5 мм: попробуйте постепенно повышать это значение шагами по 0,5 мм.

Сопло

Иногда причиной появления наплывов может быть нестабильная экструзия из-за банально грязного сопла. Как чистить — разберемся в следующем пункте.

3. Грязное сопло

Типичное латунное сопло прослужит достаточно долго, чтобы прогнать несколько килограмм пластика, и этого времени хватит для образования и наружной накипи, и пробок. Время от времени сопла необходимо чистить. Способов множество, но мы рассмотрим три самых распространенных и надежных.

Во-первых, сопло можно прочистить «на холодную». Этот метод лучше всего работает с материалами, обладающими низким коэффициентом трения, например нейлоном. Для начала разогрейте хотэнд, затем медленно, аккуратно затолкайте филамент в хотэнд так далеко, как только сможете. В идеале филамент протолкнет мусор через фильеру, и из нее потечет чистый расплав нового материала. Если же филамент упирается, значит образовалась пробка. В таких случаях выключаем хотэнд, а после остывания до 100-120°С плавно, но с силой вытягиваем филамент из хотэнда. Если метод сработает, к кончику филамента прилипнет весь тот мусор, которых мешал экструзии.

Во-вторых, сопло можно прочистить тонкой иголкой. Тонкие сверла использовать не стоит, так как их проще сломать, к тому же они сами могут повредить фильеру. Сопло следует предварительно разогреть до рабочей температуры и, конечно же, проявлять осторожность, чтобы не обжечься. После прочистки следует прогнать через сопло немного расплава, чтобы вывести мусор наружу.

В-третьих, можно попробовать химическую обработку. В этом случае сопло придется демонтировать и погрузить в подходящий растворитель: например, АБС хорошо растворяется в ацетоне.

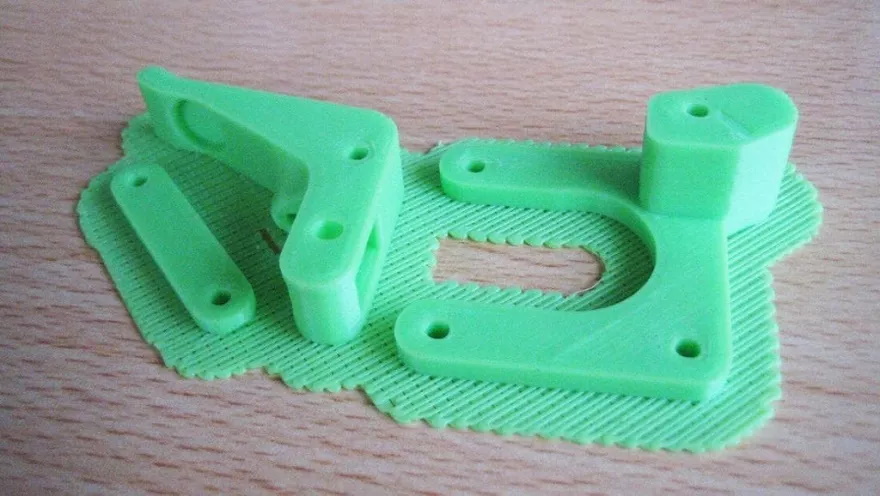

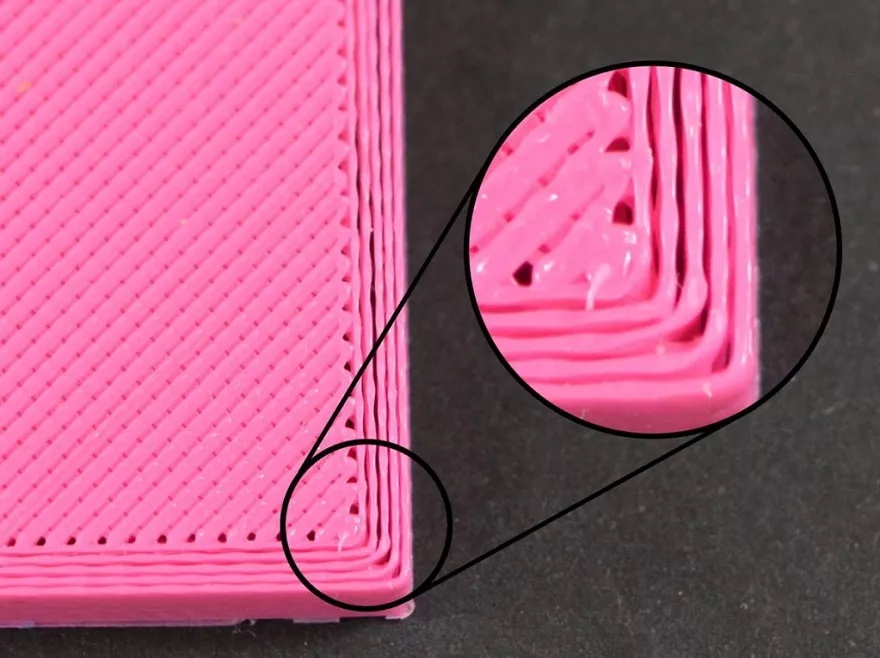

4. Закручивающиеся углы

Отлипание и закручивание углов — следствие усадки полимера при остывании. Некоторые полимеры более склонны к усадке, чем другие. Например, АБС намного проблематичнее ПЛА.

Подогреваемые столики и термокамеры

Для борьбы с этим явлением можно использовать подогрев столика — это поможет задерживать усадку до окончания печати. Использование 3D-принтера с закрытой камерой или самодельной термокамеры тоже поможет стабилизировать фоновую температуру и снизить/замедлить усадку.

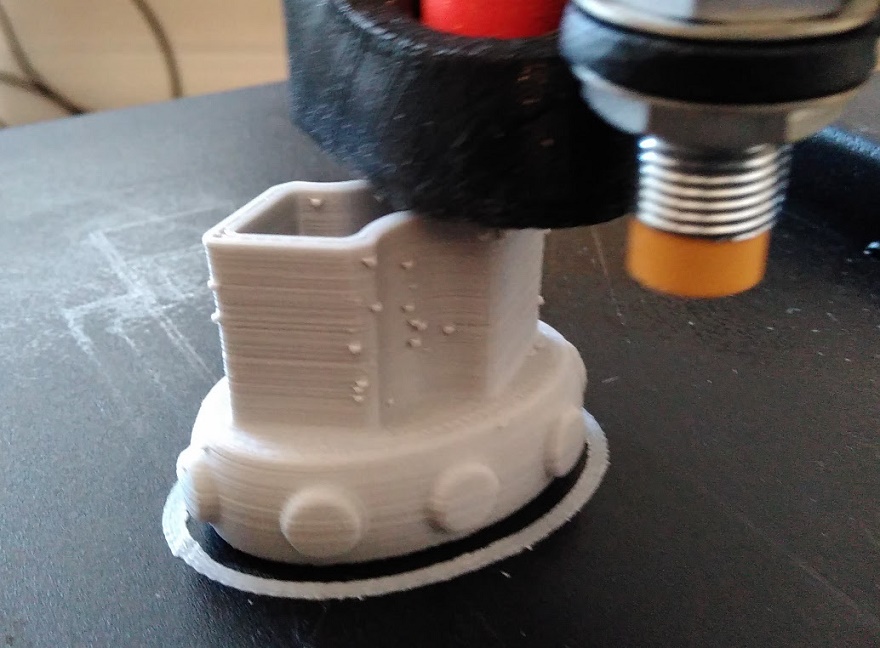

Ушки

Ушки — разновидность бримов, то есть вспомогательных структур, увеличивающих площадь соприкосновения с поверхностью столика и снижающих вероятность отрыва. Ушки можно добавить в настройках слайсера.

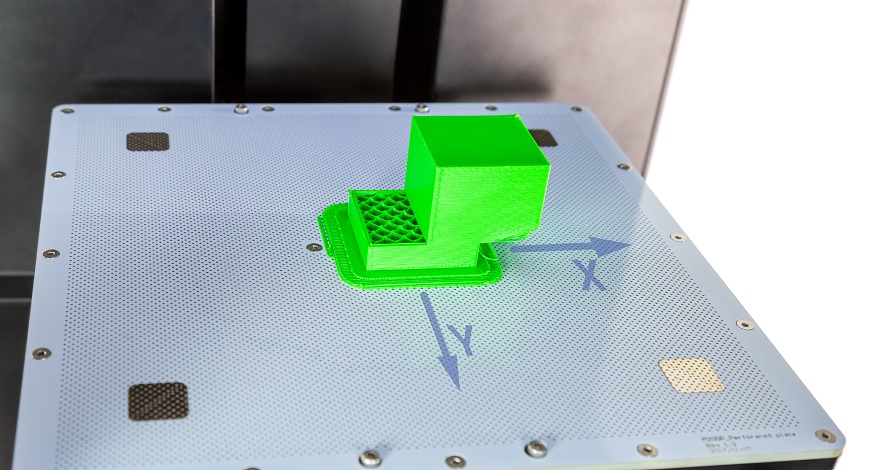

Кубик с ушками по углам

Клеи

Дополнительно можно использовать адгезионные средства — клеи или лаки. Клей стоит наносить ровным тонким слоем на предварительно очищенную изопропиловым спиртом поверхность столика. Перед началом печати клею необходимо дать время на отверждение. Попробуйте наши клеи REC Bubble glue или Picaso.

5. Отклонения по размерной точности

Размерная точность важна при 3D-печати функциональных изделий, особенно стыкующихся компонентов и деталей механизмов. При остывании нанесенного расплава важную роль играет усадка. Компенсировать усадку можно меняя масштаб модели, а также играя с толщиной слоев и шириной линий, если отклонения наблюдаются в только в вертикальной или горизонтальной плоскости.

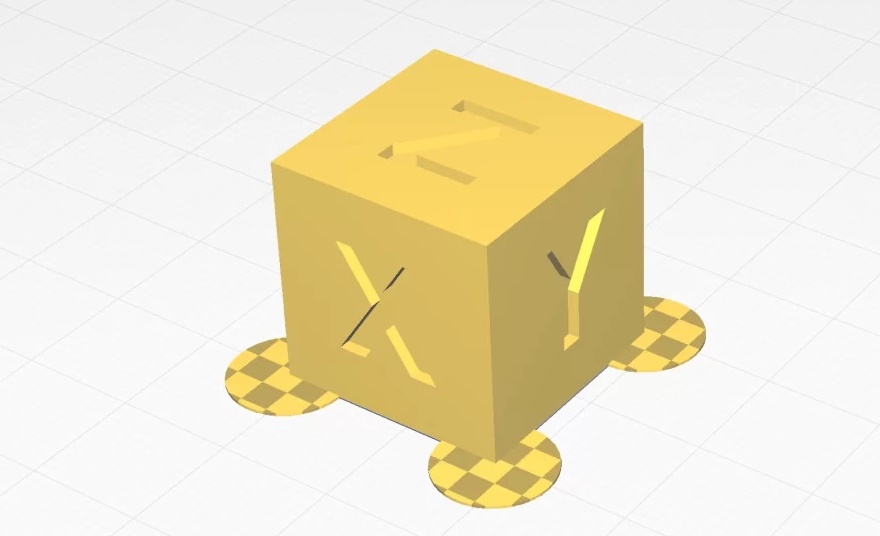

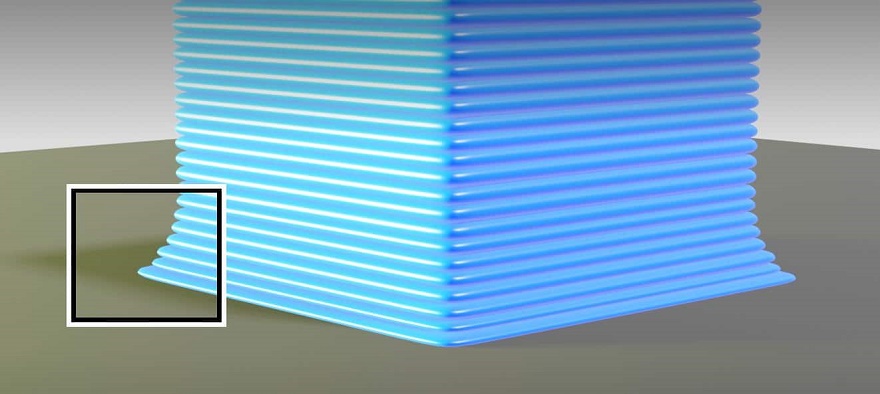

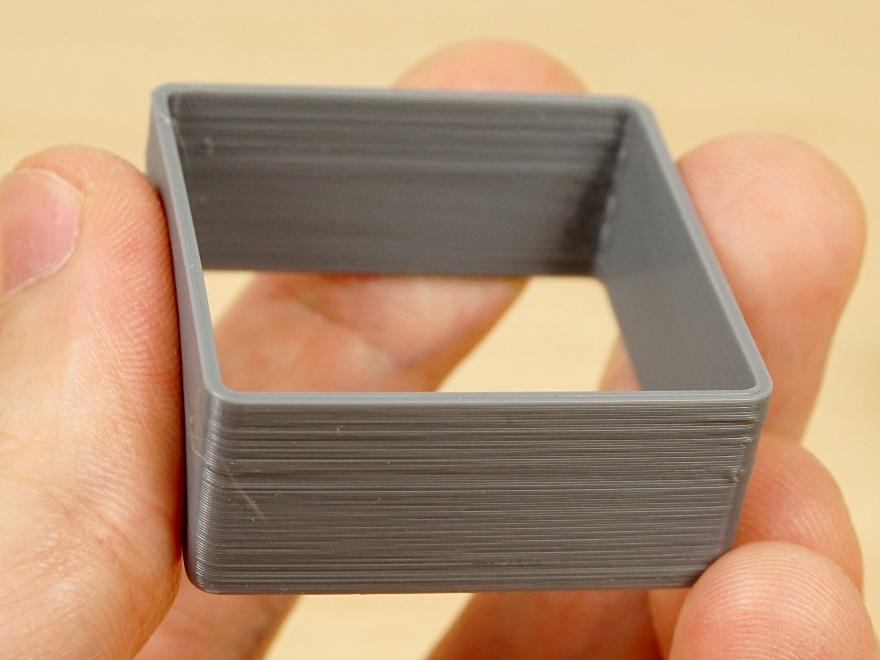

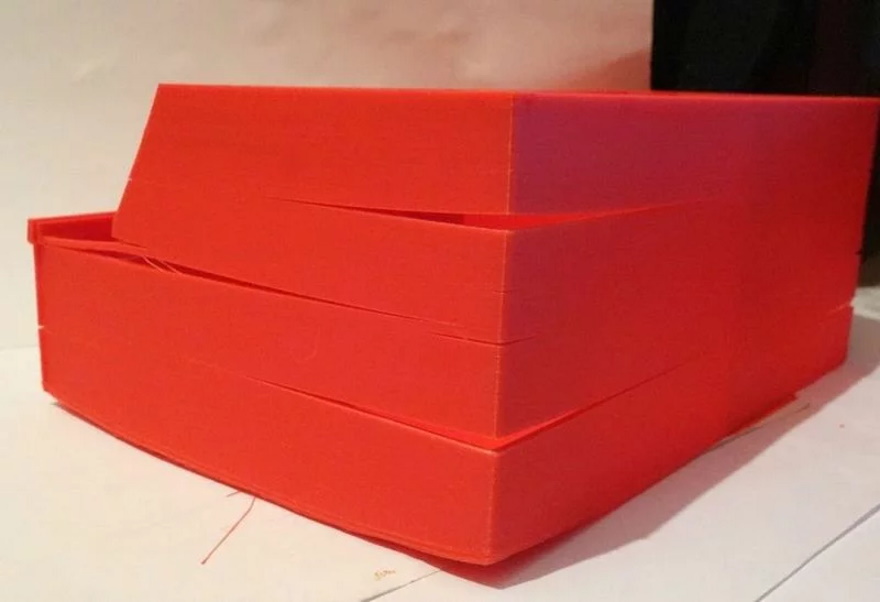

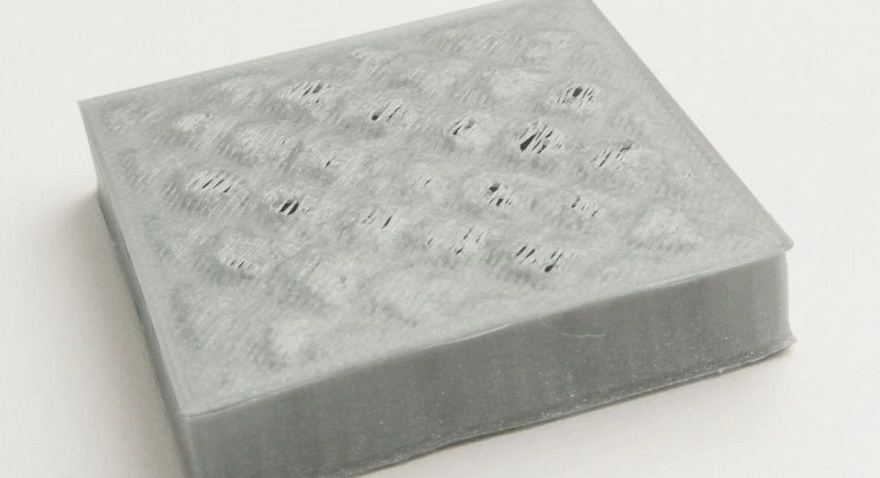

6. Слоновья нога

Распространенный дефект, проявляющийся как заметное утолщение основания 3D-модели. Одной из причин могут неправильные настройки печати первого слоя, второй — слишком высокая температура столика, либо недостаточный обдув, третьей — неправильная юстировка столика или неправильно выставленный «ноль» по оси Z.

Настройки первого слоя

В слайсере можно повысить или понизить значение потока только для первого слоя. Если «слоновья нога » наблюдается только на первом слое, необходимо слегка скорректировать значение вниз шагами по 5%.

Калибровка

Если слоновья нога наблюдается не по всему периметру модели, проблема может быть в наклоне платформы. В этом случае необходимо провести повторную юстировку, а заодно проверить Z-Offset — «ноль», то есть начальную дистанцию между соплом и поверхностью столика. Этот параметр особенно важен, так как неудачная укладка первого слоя может привести либо к появлению «слоновьей ноги», если высота слишком мала, либо к отрыву модели в процессе печати из-за недостаточной адгезии, если высота слишком велика.

Температура столика, скорость и обдув

Если «слоновья нога» наблюдается сразу на нескольких нижних слоях, причина может быть в слишком высокой температуре столика. При работе со многими термопластами рекомендуется, а зачастую требуется прогревать поверхность ради повышения адгезии и предотвращения усадки, способной оторвать модель от столика. С другой стороны, слишком сильный нагрев может привести к слишком долгому застыванию первых слоев. В таких случаях накапливаемая масса при укладке следующих слоев будет приводить к расплющиванию нижних. Это можно компенсировать несколькими методами — снижением температуры прогрева столика, снижением скорости укладки первого слоя, повышением мощности обдува, либо комбинацией трех методов.

Фаска

Как вариант, по нижнему периметру модели можно добавить компенсирующую фаску. Это можно сделать на этапе 3D-моделирования, но в целом желательно устранять проблему корректировкой настроек 3D-печати, а не изменением дизайна, так как корректировка самой модели — решение, подходящее только для одного, конкретного 3D-принтера, да и то лишь временно, до повторной калибровки или изменения настроек.

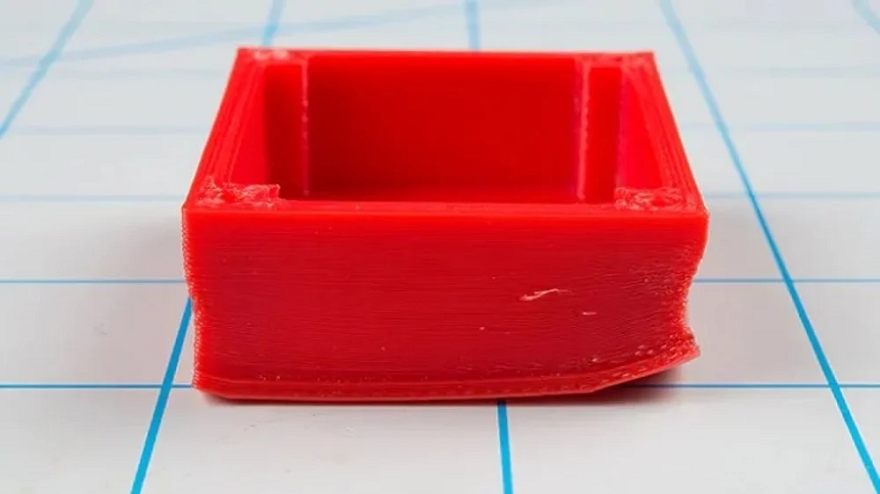

Рафты

Еще один вариант — вспомогательные структуры, называемые рафтами. По сути, рафт — это подложка, поверх которой печатается модель. При использовании рафта слоновья нога проявится на рафте, а не на модели.

Модели на рафте

По завершении 3D-печати рафты отделяются и превращаются в мусор, так что имейте в виду, что этот метод хоть и эффективен, но потребует повышенного расхода филамента и дополнительной постобработки. Рафт можно добавить и настроить в слайсере.

7. Стачивание филамента

Если по какой-то причине продвижение филамента заблокировано, шестерни подающего механизма могут сточить филамент. Помимо пластиковой стружки в механизме экструдера это чревато еще и дальнейшим пробуксовыванием, но теперь уже из-за недостаточного сцепления. Зачастую эту проблему можно определить на слух по характерным щелчкам.

Прижим филамента

Филамент подается в хотэнд зубчатыми шестернями, при этом важно отрегулировать прижим. Давление шестерней на филамент должно быть не слишком сильным, иначе филамент может деформироваться, а это чревато проблемами при прохождении через горло хотэнда. С другой стороны, прижим должен быть не слишком слабым, иначе шестерни будут буксовать, стачивая филамент. Попробуйте слегка повысить прижим, а если это не поможет, значит проблема не в механизме подачи, а в хотэнде, сопле или слишком оптимистичных настройках скорости.

Температура экструзии

Слишком низкая температура экструзии означает недостаточную текучесть расплава. Это, в свою очередь, означает более высокую нагрузку на механизм подачи. Попробуйте слегка увеличить температуру нагрева хотэнда — на пять-десять градусов, но не превышая указанное в инструкции максимальное значение, так как это может привести к повреждению полимера.

Обдув термобарьера

Хотэнд делится на два участка — холодный и горячий, разделенные термобарьером. Эта граница должна быть как можно более узкой и четкой: нагревание филамента неизбежно приводит к тепловому расширению материала, вместе с которым повышается и сопротивление из-за трения о внутренние стенки хотэнда. Чем длиннее нагреваемый, но еще не расплавленный участок, тем выше трение. Соответственно, переход из твердой фазы в жидкую должен быть максимально резким, а для этого необходимо эффективное охлаждение термобарьера — чтобы не нагревалась холодная часть хотэнда. Попробуйте повысить обороты вентилятора охлаждения термобарьера.

Сопло

Проверьте, не забилось ли сопло. Если образовалась пробка, ее можно удалить одним из трех методов, описанных в третьем пункте. Заодно проверьте чистоту шестерней подающего механизма.

Скорость подачи филамента

Если перечисленные выше способы не помогли, и хотэнд не справляется с плавлением филамента на заданной скорости печати, а шестерни пробуксовывают, остается один выход — понизить скорость позиционирования головки и скорость подачи филамента. Попробуйте урезать скорость наполовину, и если пробуксовывание исчезнет, плавно повышайте скорость до максимально возможного значения мелкими шагами. При необходимости может также потребоваться снижение скорости ретракта.

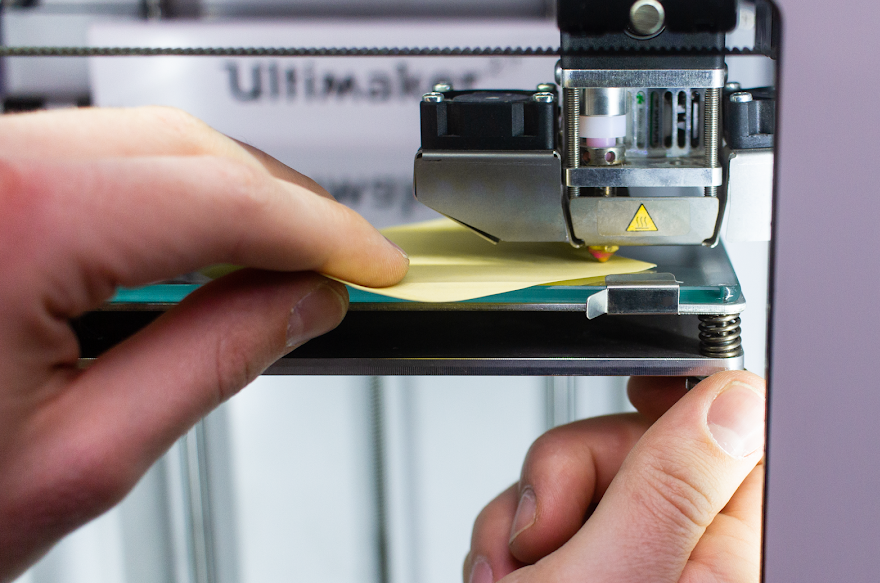

8. Модель отлипает от столика

Если печатаемая модель отлипает от столика, необходимо повысить адгезию с помощью клея, нагрева столика и настроек печати.

Клеи

Клеи играются двойную роль: они могут служить как адгезионным средством, так и разделительным слоев. Дело в том, что иногда горячие пластики наоборот слишком хорошо прилипают к столикам. Характерный пример — 3D-печать полиэтилентерефталатгликолем (REC Relax) на стеклянных поверхностях. Шансы таковы, что по завершении печати модель удастся отодрать только вместе с кусками стекла. Клей в таких случаях понижает адгезию до эффективного, но не чрезмерного уровня. С клеями очень просто: адгезив необходимо наносить тонким, но ровным слоем, периодически смывая изопропиловым спиртом и обновляя. Попробуйте наши клеи REC Bubble glue или Picaso в бутылочках с удобными распылительными головками.

Нагрев столика

Все материалы расширяются при нагревании и усаживаются при остывании. В случае со многими полимерами усадка может быть весьма значительной — настолько, что может произойти отлипание и закручивание углов, а в худших случаях полный отрыв модели от столика. Для предотвращения преждевременной усадки большинство 3D-принтеров, за исключением самых простых и дешевых, оснащаются нагреваемыми платформами. Температурные режимы — экструзии и нагрева платформы — указаны на упаковках и катушках. Старайтесь придерживаться указанных диапазонов во избежание проблем с экструзией, порчи материала и различных дефектов 3D-печати.

Ноль по оси Z

Перед началом 3D-печати необходимо правильно выставить «ноль» — начальную дистанцию между соплом поверхностью столика. Убедитесь, что начальная высота сопла не слишком велика — порядка 70-90% от заданной толщины слоев. Это поможет «вмазать» материал в поверхность — добиться плотного контакта и хорошей адгезии. Слишком малая дистанция тоже не рекомендуется, так как могут возникнуть проблемы с экструзией расплава или описанная выше «слоновья нога».

Юстировка платформы

Если модель отлипает только с одной стороны, причина может крыться в наклоне платформы. Это достаточно легко определить во время укладки первого слоя. Если слой уложен неравномерно, либо даже отлипает с одной стороны, остановите печать и выровняйте столик.

Бримы

Бримы (они же «юбки») — еще одна разновидность вспомогательных структур наряду с рафтами. Если рафт — это подложка, поверх которой печатается модель, то брим — это удаляемая после печати прибавка по периметру нижнего слоя модели, увеличивающая площадь контакта со столиком и, соответственно, общую адгезию.

Модель с бримом

В случаях усадки первыми, как правило, отрываются углы моделей. Если использовать брим, то даже в случае отлипания краев первым пострадает брим, а не сама модель. По завершении 3D-печати бримы достаточно легко отделяются от моделей — срезаются острым лезвием. Само собой, использование бримов влечет дополнительный, хоть и незначительный расход материала. Бримы можно добавить и настроить в слайсере.

9. Щели между стенками или стенками и заполнением

Щели появляются тогда, когда слайсер не может получить цельное число при делении стенок на линии. Представьте, что стенки модели состоят из двух периметров, при этом заданная толщина стенок — один миллиметр, а толщина линий — полмиллиметра каждая. В таком случае две линии (два периметра) в сумме дадут требуемый миллиметр. Если же толщина линий — 0,4 мм, то между ними останется зазор в 0,2 мм.

Проблема решается либо переработкой 3D-модели, либо заменой сопла на другой диаметр, либо повышением значения потока (альтернативно снижением скорости позиционирования с сохранением настроек потока), чтобы наносимый расплав несколько расплющивался и заполнял щели. Некоторые современные слайсеры способны делать это автоматически за счет динамического контроля подачи расплава.

10. Просвечивающее заполнение

Иногда внутренняя структура модели — заполнение — становится заметным снаружи. Как правило, это случается при сильном перекрытии заполнения и стенок. Очевидно, заполнение и стенки должны соединяться друг с другом, чтобы модель сохраняла структурную целостность, но если линии наполнения накладываются на линии стенок, получаются неприглядные поверхности.

Скрыть внутренности можно повышением ширины периметров (линий, формирующих стенки), либо добавлением еще одного-двух периметров.

11. Нестабильная экструзия

Нестабильная подача расплава может быть результатом разных факторов, включая загрязненное сопло, слишком малую толщину слоев, слишком высокую скорость печати, неисправность механизма подачи, слишком высокое трение в трубке Боудена или даже бракованный филамент.

Толщина слоев

Допустимый диапазон толщины слоев зависит от диаметра сопла. Оптимальных результатов — ровной укладки с хорошей когезией — можно добиться при толщине порядка 75% от диаметра сопла. Пробуйте отрегулировать этот параметр в слайсере.

Ширина линий

Аналогично предыдущему пункту, здесь нужно отталкиваться от диаметра сопла. Попробуйте выставить ширину линий в диапазоне 1-1,5 от диаметра сопла. Это значение не должно быть ниже диаметра: если вы используете сопло диаметром 0,4 мм, то и ширина линий должна быть не менее 0,4 мм и не более 0,6 мм.

Загрязненное сопло

Мусор или нагар внутри сопла тоже может приводить к проблемам с подачей расплава. По методам чистки см. пункт №3.

Пробуксовывание механизма подачи

Если выставить слишком высокую скорость печати, хотэнд может физически не успевать плавить филамент. Механизм подачи будет стараться подать столько филамента, сколько требуется, но если хотэнд не будет справляться, результатом станет недоэкструзия. Зачастую это проблему можно распознать по характерным щелчкам, исходящим их экструдера — это признак того, что шестерни пробуксовывают, будучи неспособными протолкнуть филамент с требуемым темпом. Решение — снизить скорость печати, включая скорость позиционирования и подачи расплава (потока). Альтернативно можно повысить температуру хотэнда, но имейте в виду, что чрезмерное нагревание может привести к повреждению расходного материала, а также неравномерному прогреву расплава, что тоже может вызвать нестабильную экструзию. Старайтесь удерживаться в пределах температурного диапазона, указанного производителем.

Трубка Боудена

Если на 3D-принтер установлен экструдер с боуденовской подачей филамента, то есть механизм подачи филамента установлен на раме и соединен с головкой длинной трубкой, убедитесь, что у трубки отсутствуют сильные изгибы, так как они могут привести к повышенному трению с пропускаемым филаментом.

12. Расслаивание

Расслаивание (деламинация) — признак недостаточной когезии слоев. Возможные причины включают неправильную настройку толщины слоев, температуры экструзии и/или обдува, а также сырость расходного материала.

Температура экструзии

Когезию можно повысить повышением температуры экструзии, но только до определенного предела. Попробуйте повышать температур хотэнда шагами по пять-десять градусов, но не превышая максимальное допустимое значение, указанное производителем.

Толщина слоев

Оптимальная толщина слоев — 75% от диаметра сопла. Например, если вы используете сопло диаметром 0,4 мм, то толщину слоев лучше всего выставлять на уровне 0,3 мм. Слишком высокая толщина может привести к недостаточному схватыванию (когезии). Попробуйте либо уменьшить толщину слоев, либо установить сопло большего диаметра.

Обдув

Уложенные слои должны достаточно охлаждаться перед нанесением нового материала, чтобы модель сохраняла форму. С другой стороны, слишком быстрое охлаждение чревато низкой когезией. При работе с некоторыми полимерами, например поликарбонатами или АБС, вентиляторы обдува желательно отключать полностью. Проверьте рекомендации производителя по настройке обдува для используемого материала.

Просушивание филамента

Все полимеры в той или иной степени гигроскопичны. Накапливание влаги как самим полимером, так и на поверхности филамента может приводить к богатому букету дефектов: вскипающая в хотэнде влага может вызывать нестабильную подачу расплава, образование неровностей в слоях и снижение когезии. Филаменты необходимо хранить в плотно закрытых пластиковых пакетах или контейнерах, предварительно добавив внутрь пакетик свежего силикагеля. Самый надежный вариант — просушивать филамент непосредственное перед 3D-печатью. Температура и длительность зависят от конкретных материалов. Перед просушиванием рекомендуем ознакомиться со статьей по этой ссылке.

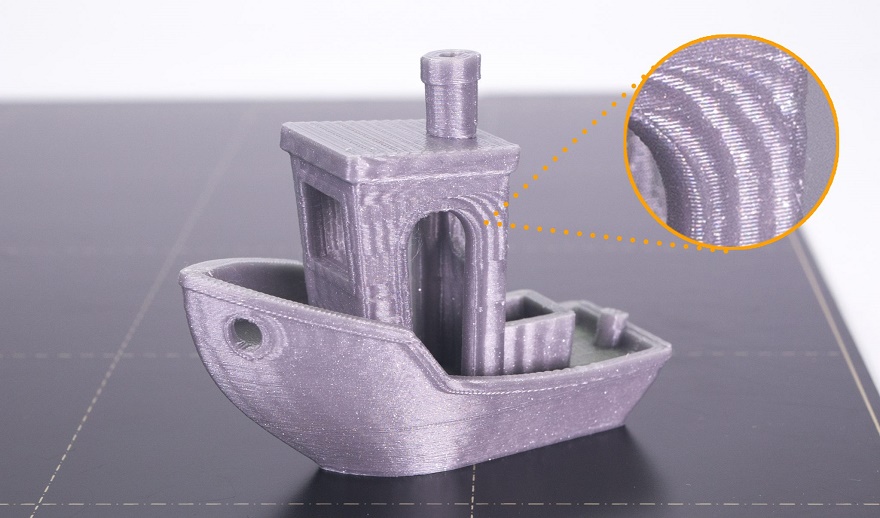

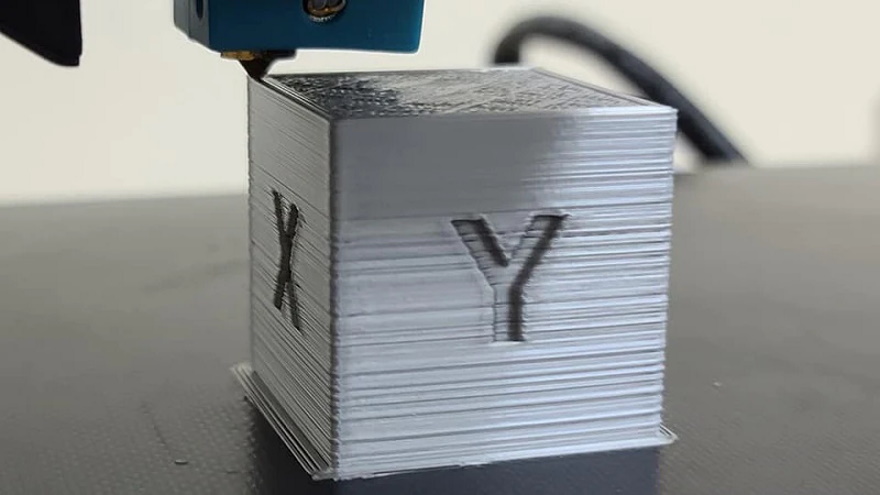

13. Сдвиг слоев

Если модель напоминает лестницу, это говорит о проблемах с механикой 3D-принтера (если, конечно это не модель лестницы). Подобные сдвиги могут быть результатом пропуска шагов двигателей, недостаточного натяжения ремней, неполадок с валами или люфтящего столика.

Скорость печати

Слишком высокая скорость позиционирования может приводить к проскальзыванию ремней, пропуску шагов и/или вибрациям. Все это может приводить к появлению звона и даже заметному сдвигу слоев. Попробуйте снизить скорость позиционирования и проверьте, решит ли это проблему.

Натяжение ремней

Ремни эластичны, так что потеря натяжения со временем — вполне нормальное явление. Проверьте натяжение и при необходимости отрегулируйте. Будьте осторожны: слишком сильное натяжение тоже может вызвать проблемы вроде лишком высокой нагрузки на шаговые двигатели и направляющие.

Валы

Проверьте вручную, свободно ли двигается каретка: просто возьмитесь за экструдер и попробуйте передвигать головку в горизонтальной плоскости. Если вы почувствуете разное сопротивление на разных участках, это может говорить о загрязнении валов и/или подшипников. В таких случаях механизмы необходимо почистить и смазать, как описано в руководстве по эксплуатации. Если это не поможет, проблема может быть в искривлении валов. Попробуйте демонтировать валы и покатать их на ровной поверхности. Если валы искривлены, необходимо провести замену деталей.

Люфт столика

Разные 3D-принтеры используют разные кинематические схемы, в том числе с подвижными столиками, однако столик в любом случае не должен люфтить. Проверьте крепления столика, особенно если он съемный. Одно простое и широко используемое решение — использование канцелярских зажимов по краям платформы.

14. Линии на стенках модели

Чаще всего проявляются в виде «звона», вызываемого вибрациями из-за слишком высокой скорости, либо недостаточного натяжения ремней или искривления валов, как в предыдущем пункте.

Одной из причин может быть непостоянный диаметр филамента: сильные отклонения по диаметру могут приводить к плавающему объему подаваемого расплава и соответствующему утолщению некоторых линий. Стабильность диаметра можно проверить выборочно с помощью штангенциркуля. Сильные отклонения считаются браком и могут служить поводом для возврата товара продавцу.

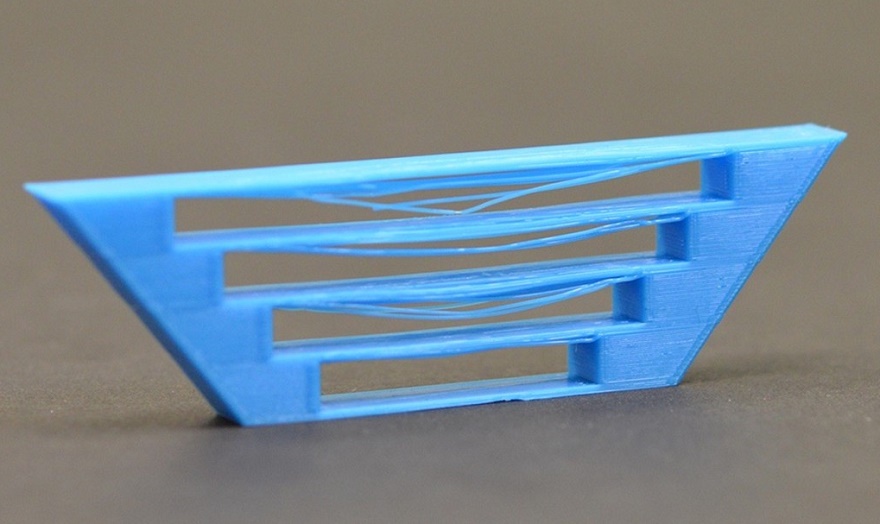

15. Провисающие мостики

Мостики — навесные, горизонтальные структуры, зачастую без опор в середине. Построение мостиков требует достаточно быстрого охлаждения расплава, иначе возможно провисание нитей под собственным весом. На практике возможность построения самонесущих мостиков ограничена, и при построении длинных мостиков зачастую приходится использовать поддержки, в зависимости от длины элемента, скорости укладки, темпа обдува и используемого материала.

Многие слайсеры предлагают отдельные настройки для печати мостиков. При провисании нитей попробуйте увеличить скорость обдува и снизить скорость укладки. Усадка полимера здесь будет играть на руку, помогая вытягивать нити в прямые линии, но если провисаний избегать не удается, всегда можно добавить опорные структуры, хоть это и повысит расход материала и усложнит постобработку.

16. Пропуски в слоях

Пропуски в слоях могут быть симптомом недоэкструзии, вызываемой неправильными настройками температуры и/или скорости. Попробуйте повысить температуру экструзии, чтобы хотэнд успевал плавить филамент, но не выходя за пределы рекомендуемого производителем диапазона. Если температура и так близка к максимуму, можно снизить скорость укладки — это тоже поможет хотэнду справляться с плавлением.

17. Расплав не подается в начале печати

Модель с юбкой

Если экструдер не подает расплав, первым делом проверьте температуру хотэнда. Если настройки верны, причина может быть в забитом сопле, в таком случае необходима чистка методами, описанными пункте №3.

Если материал подается стабильно, но с задержкой, причиной может быть вытекание расплава при длительном простое с нагретым хотэндом. В таких случаях расплав можно «прогнать»: самый простой способ — напечатать юбку. Юбки — это вспомогательные структуры, обычно пара-тройка линий вокруг будущей модели. Юбка поможет подготовить хотэнд к печати непосредственно требуемой модели, а заодно оценить качество укладки: по юбке можно оценить стабильность экструзии и выявить проблемы с калибровкой, включая юстировку платформы и ноль по оси Z.

18. Утолщения по углам

Избыточная подача расплава наиболее заметна в виде утолщений по углам моделей. Происходит это при стабильной подаче расплава с замедлением головки при резких изменениях траектории. Отрегулируйте поток - уменьшите его скорость или увеличьте. Современные версии прошивок Marlin и Klipper включают функцию динамического контроля подачи расплава (Linear Advance в Marlin и Pressure Advance в Klipper), позволяющую подстраивать поток под скорость позиционирования головки.

19. Провисание верхних слоев

Неровные верхние поверхности чаще всего вызываются провисанием материала, опирающегося на заполнение. Суть проблемы та же, что и при построении мостиков (см. пункт №). Для выравнивания верхнего слоя можно снизить скорость укладки, повысить обороты вентилятора обдува, а также повысить плотность заполнения — чем больше точек контакта, тем ниже шанс провисания нитей в «крыше» модели. Дополнительно можно добавить еще один-два верхних слоя — это поможет постепенно выровнять поверхность.

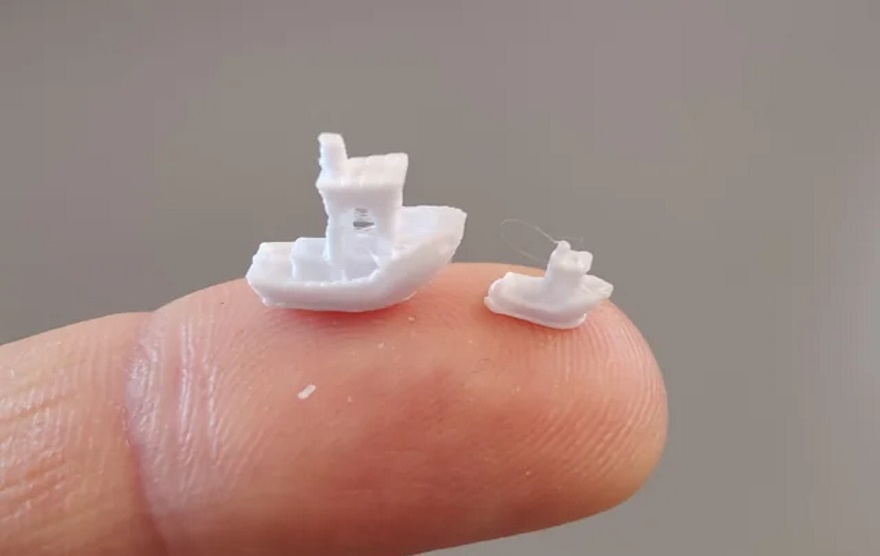

20. Мелкие элементы не пропечатываются

Максимальная возможная степень детализации при экструзионной 3D-печати напрямую зависит от диаметра сопла — чем меньше диаметр, тем выше разрешение. Обратная сторона медали в том, что снижение диаметра приводит к увеличению времени печати и растущим сложностям с построением наклонных структур. Попробуйте установить сопло меньшего диаметра, а также имейте в виду, что многие слайсеры не сгенерируют машинный код для печати элементов, если они тоньше диаметра сопла. В слайсере Simplify3D, например, можно использовать функцию External Thin Wall Type: она заставит слайсер распознавать и обрабатывать все элементы, даже если они слишком малы для используемого сопла. Высокое качество и детализацию это не гарантирует, но по крайне мере позволит избежать пропусков.

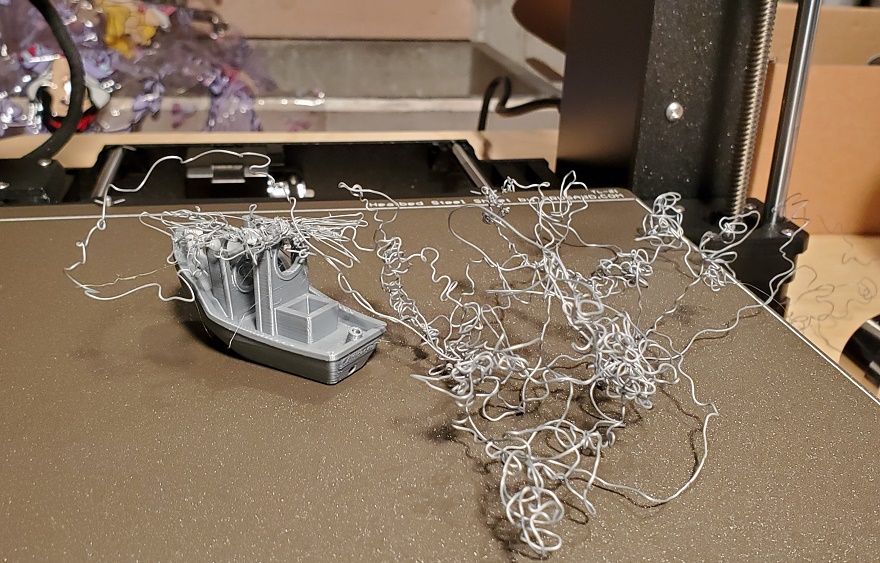

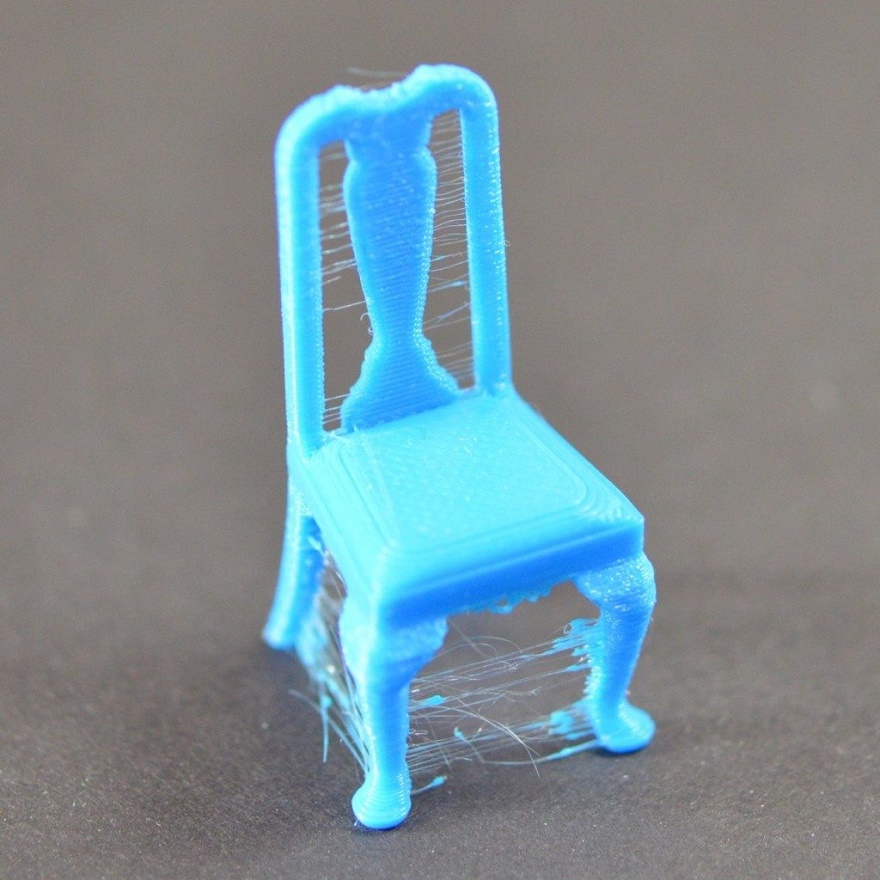

21. Паутина

Паутиной называют множество тонких нитей, тянущихся от одних участков модели к другим. Происходит это при холостом перемещении головки, особенно при работе с очень вязкими материалами, например ПЭТГ. Больших неудобств паутина не доставляет, так как по окончании 3D-печати ее легко отделить от модели, но все же может раздражать и, как минимум, повышать расход материала, хоть и незначительно.

Для борьбы с образованием паутины необходимо настроить ретракт — «задний ход» механизма подачи филамента. Первым делом проверьте температуру экструзии: повышенные температуры дают лучшую когезию слоев, но в то же время повышают текучесть расплава, а это способствует образованию паутины. Если снижение температуры экструзии — не вариант, попробуйте увеличить длину ретракта. Дополнительно можно повысить мощность обдува, чтобы пластик быстрее застывал и не тянулся за головкой.

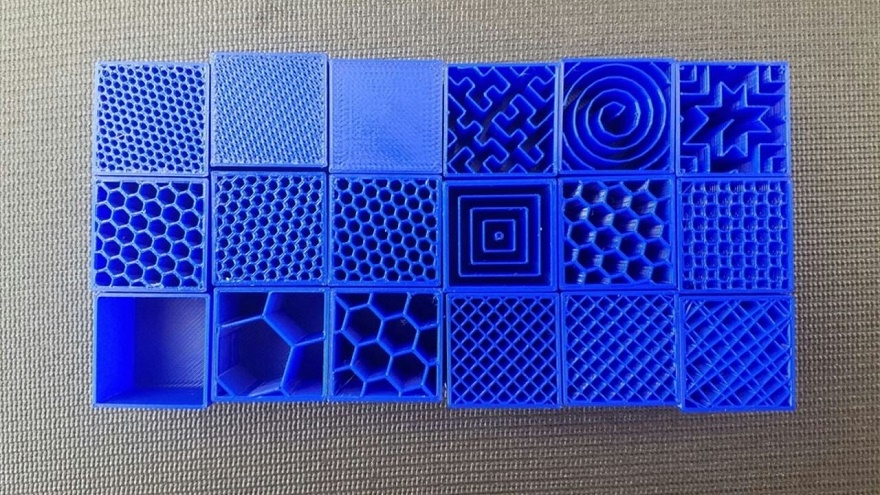

22. Недостаточная прочность

Прочность 3D-печатных изделий напрямую зависит не только от используемого материала, но и от плотности и формы заполнения. Ради экономии можно использовать низкие значения заполнения для экономии материала, но чем ниже плотность, тем меньше опор для стенок, а значит тем проще сломать оболочку. Попробуйте повысить плотность внутренних структур, а также взгляните на разные типы заполнений в используемом слайсере: многие из них оптимизированы под разные направления нагрузок. Можно так же увеличить количество периметров.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети