Специально для тех, кто только начинает постигать азы 3D-печати, предлагаем подборку полезных советов по решению наиболее часто встречающихся проблем при работе с FDM 3D-принтерами.

1. Повышение скорости 3D-печати

Качественная 3D-печать — это, среди прочего, сбалансированное сочетание скорости подачи филамента, мощности термоблока, диаметра сопла и высоты слоя. Если пытаться повысить скорость печати слишком высоко без соответствующих изменений параметров нагрева и диаметра сопла, результатом станет нестабильная подача материала с пропусками в слоях.

Моменты, которые необходимо учитывать:

- Для значительного повышения скорости потребуется удлиненный хотэнд. Простое повышение температуры выше рекомендуемых производителем филамента значений ни к чему хорошему не приведет: наиболее вероятно повреждение самого материала и образование нагара. Ключевую роль играет не температура, а длина горячего участка хотэнда — чем он длиннее, тем больше времени у пластика на нагрев и тем выше может быть скорость подачи расплава.

- Чем выше скорость и чем меньше диаметр сопла, тем выше нагрузка на подающий механизм экструдера. Соответственно, при значительном повышении скорости укладки нити целесообразно использовать сопло большего диаметра.

- Повышение диаметра сопла и длины горячей зоны хотэнда отрицательно влияет на эффективность ретракта, так что не удивляйтесь, если при холостом перемещении головки будут образовываться подтеки.

- Для качественной укладки слоев старайтесь сохранять соотношение между диаметром сопла и толщиной слоя в районе 3:1.

2. 3D-печать негабаритных изделий

Каждый пользователь рано или поздно сталкивается с ситуацией, когда деталь не влезает в рабочий объем 3D-принтера. Если доступа к более крупноформатному оборудованию нет, выход один — печатать изделие по частям. Само собой, для этого придется поделить цифровую модель, а после 3D-печати осуществить сборку — либо с помощью клея, либо интегрированных креплений, либо и того, и другого.

При делении 3D-моделей рекомендуется придерживаться следующих правил:

- Если деталь симметричная, резать по возможности нужно на симметричные части.

- Если у детали сложная геометрия, усложняющая склейку, для облегчения сборки на стыках можно дорисовать соединения шип-паз. Заодно такие соединения повысят прочность изделия после склейки, что немаловажно для функциональных, нагруженных деталей.

- Чем меньше поддержек, тем проще постобработка и меньше отходов, поэтому старайтесь делить модели так, чтобы составные части можно было напечатать с минимум опорных структур.

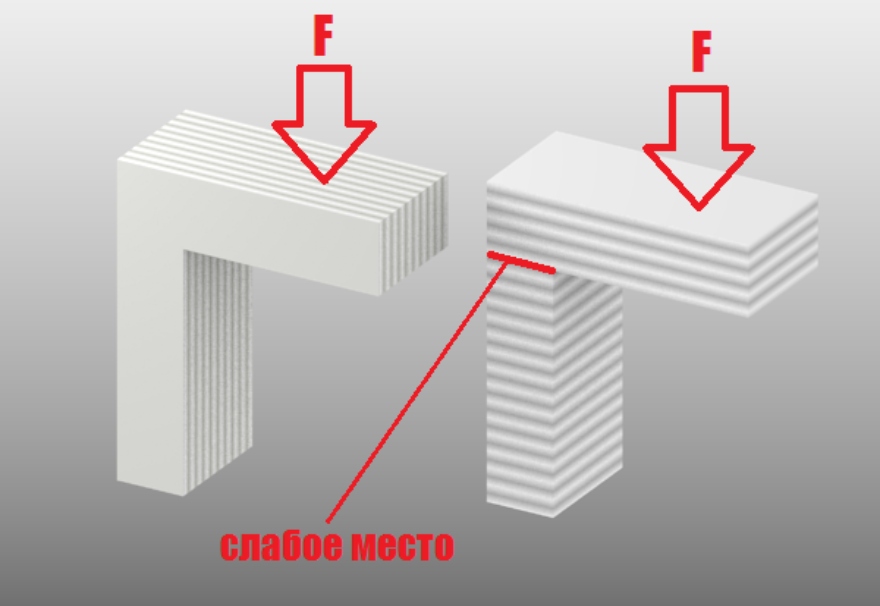

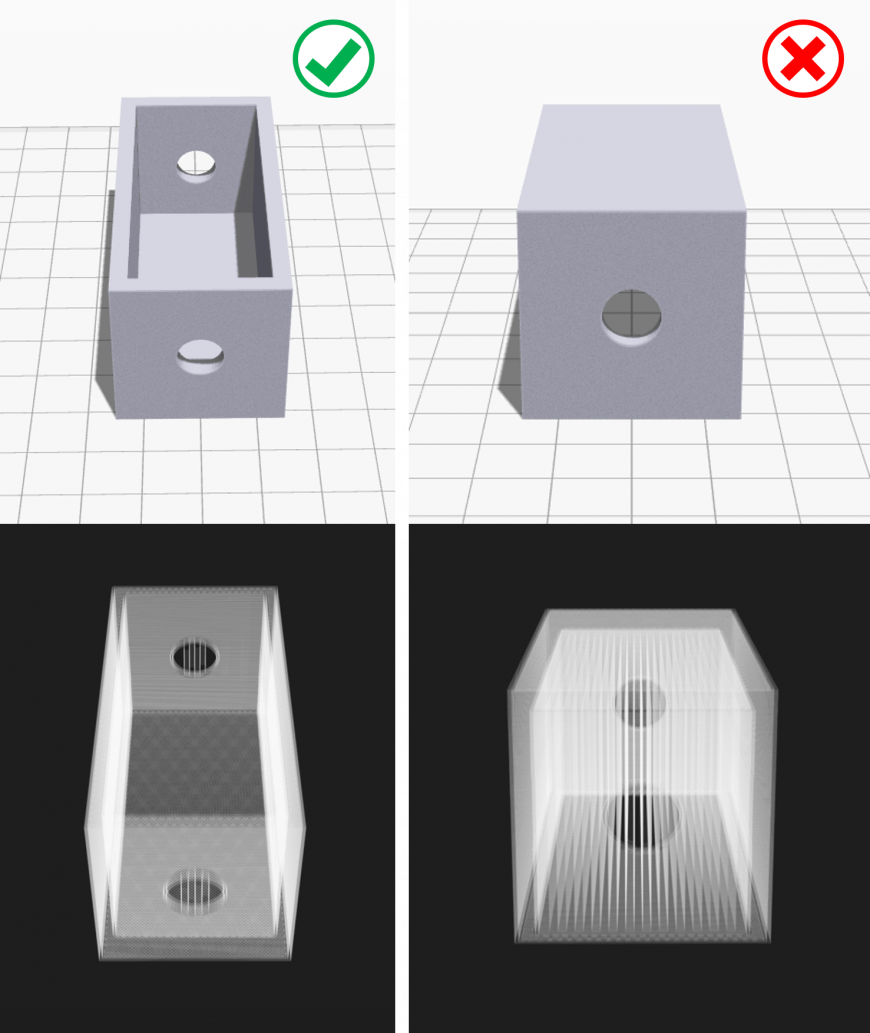

3. Правильное расположение модели на столике

Минимизация опорных структур всегда желательна, так как она снижает трудоемкость постобработки. С другой стороны, при 3D-печати функциональных деталей более важную роль может играть прочность, и тогда деталь придется устанавливать на столе не самым выгодным с точки зрения удаления поддержек образом.

3D-модели нагруженных деталей целесообразно располагать так, чтобы они выдерживали максимальные нагрузки. Здесь стоит помнить, что FDM 3D-печать — послойный процесс, а готовые изделия выдерживают более высокие нагрузки на разрыв вдоль слоев, чем поперек. Ориентируйте модель на столике соответствующим образом, с учетом вектора нагрузки.

Если необходимо дополнительно повысить прочность изделия, используйте композиты, например наши стекло- и угленаполненные полимеры линеек X-Line, Clotho и Technika.

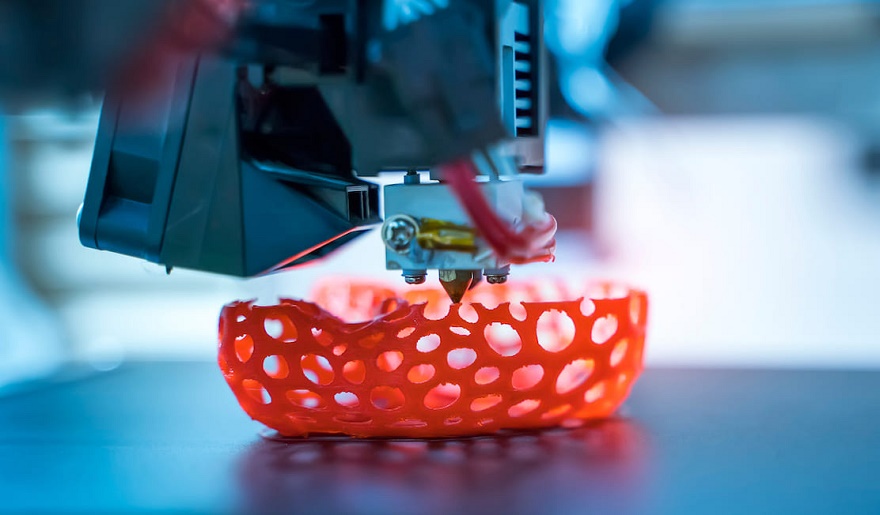

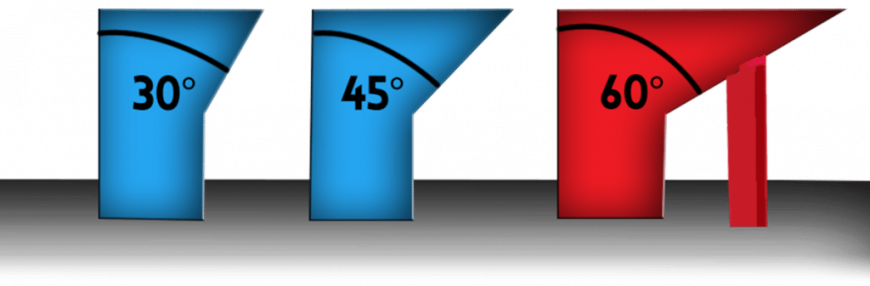

4. Опорные структуры

Опорные структуры необходимы для правильной 3D-печати деталей сложной формы. Связано это с тем, что обычные трехкоординатные FDM 3D-принтеры ограничены в способности выстраивать наклонные сегменты. При превышении допустимых углов наклона будет происходить проседание укладываемого материала. Аналогичная проблема проявляется при построении так называемых «мостов» — участков, соединяющих две вертикальные структуры, но без собственной поддержки. Если выстраивается мост слишком большой длины без поддержек, произойдет провисание.

Проще говоря, FDM 3D-принтеры не умеют печатать по воздуху. Если же у детали сложная форма, а деление модели на части (см. пункт 2) нецелесообразно, проблема 3D-печати участков с сильным наклоном решается с помощью удаляемых опорных структур.

Практически все существующие слайсеры (программы для подготовки 3D-моделей к 3D-печати) обладают функцией автоматического добавления поддержек. Алгоритмы небезупречны, так что в случае необходимости автоматически сгенерированные поддержки, как правило, можно редактировать вручную или вообще брать весь процесс на себя.

При расстановке опорных структур необходимо учитывать такие моменты, как расстояния между деталью и столиком в местах расположения поддержек и насыщенность опорными структурами. Правильные настройки облегчат удаление поддержек и позволят сократить количество отходов.

Последний момент особенно важен при использовании удобных, но относительно дорогих водорастворимых опорных пластиков, например поливинилового спирта (PVA). При наличии двухэкструдерного 3D-принтера многие слайсеры позволяют выстраивать модель и поддержки основным, зачастую более дешевым материалом, а PVA использовать либо для опор, либо для прокладок между моделью и опорами. По завершении 3D-печати результат можно выдержать в воде, после чего PVA растворится, и поддержки отвалятся от модели без риска повреждения поверхностей, возникающего при механическом отделении опор. Использовать PVA для 3D-печати прослоек (см. иллюстрацию выше) вместо самих опор зачастую намного выгоднее, так что возьмите на заметку.

Для эффективной и экономной расстановки поддержек старайтесь придерживаться следующих правил:

- Поддержки нужны там, где углы нависания превышают 45 градусов.

- Поддержки необязательны для мостов длиной менее 5 мм.

- По возможности старайтесь ориентировать деталь так, чтобы минимизировать количество поддержек (см. иллюстрацию выше).

- Следите за тем, чтобы поддержки не касались соседних вертикальных участков модели.

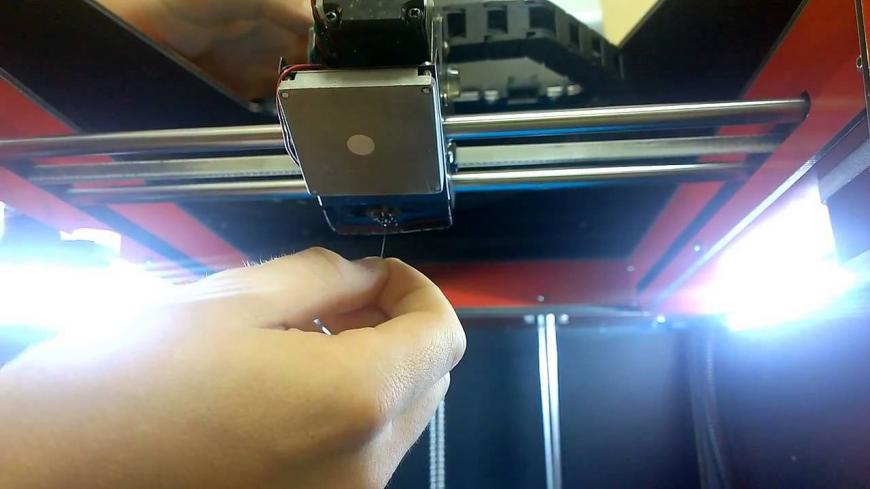

5. Прочистка сопла

Самый простой вариант прочистки засоренного сопла — прогрев хотэнда до температуры экструзии используемого пластика, включения механизма подачи и прокалывания пробки тонкой иглой.

Такой метод эффективен в большинстве случаев и не требует разборки экструдера.

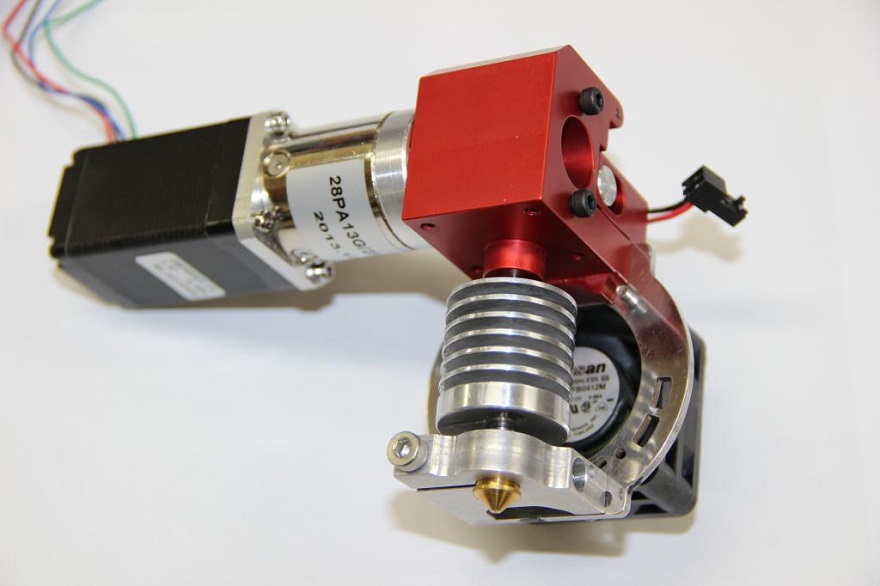

6. 3D-печать гибкими полимерами

Эластичные полимеры, зачастую именуемые «флексами», требуют особого подхода. В нашем ассортименте это филаменты Rubber (синтетический каучук), Flex (термопластичный полиэфирный эластомер), Easy Flex и TPU D70 (оба из термопластичного полиуретана, но с разной твердостью).

Эластичность может создавать определенные проблемы во время экструзии, поэтому при работе с этими материалами рекомендуем учитывать следующие моменты:

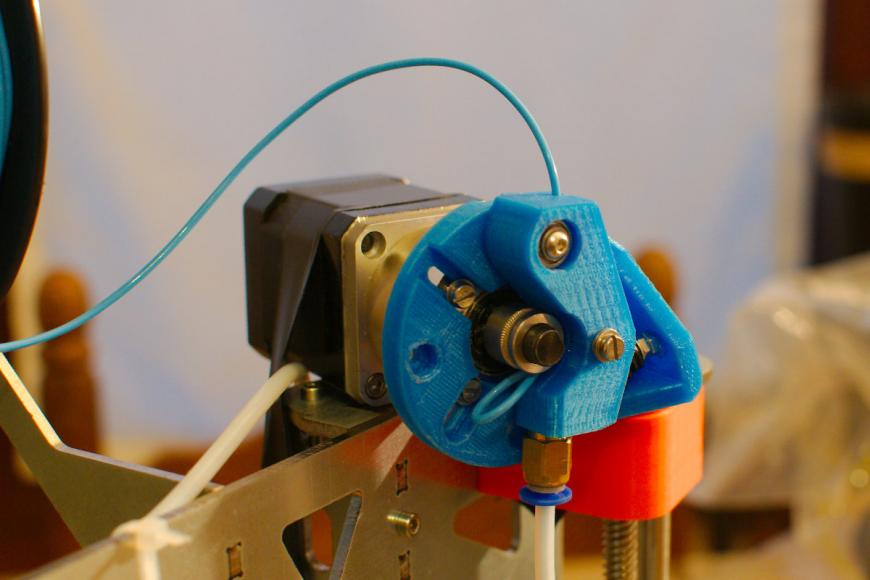

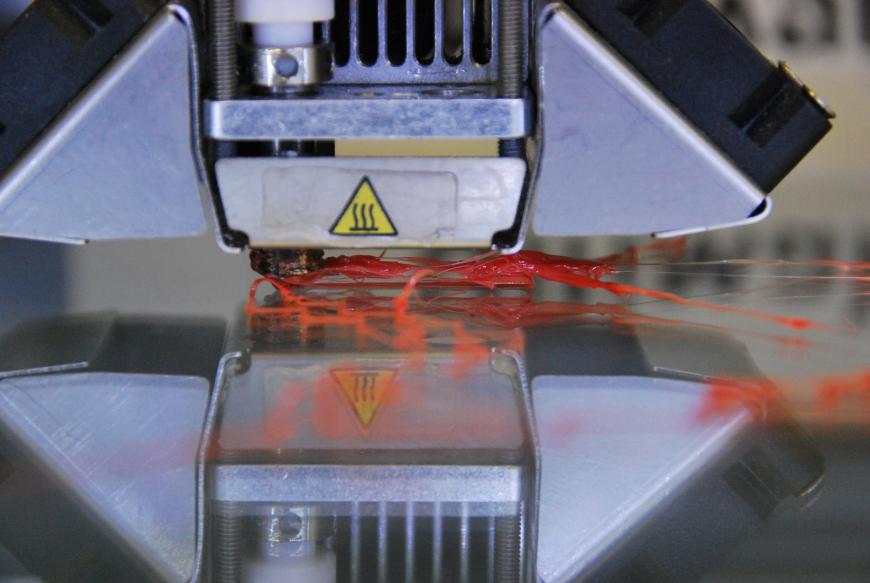

- Постарайтесь минимизировать зазор между шестернями подающего механизма и горлом хотэнда, иначе при ощутимом усилии филамент может забиться в подающий механизм (см. иллюстрацию выше).

- При повышении скорости 3D-печати убедитесь, что хотэнд успевает плавить материал, иначе опять-таки можно получить запутывание филамента в подающем механизме.

- Позаботьтесь об эффективном охлаждении термобарьера — четкая разница между холодным и горячими участками хотэнда поможет избежать пробок из-за теплового расширения филамента.

- При работе с флексами желательно использовать директ-экструдеры, так как на экструдерах с боуденовской подачей филамента (через длинную трубку между подающим механизмом и головкой с хотэндом) сложнее настроить эффективный ретракт. Значения ретракта необходимо выставлять с щедрыми допусками, учитывая растяжение и сжатие филамента — в два-три раза выше, чем при работе с твердыми полимерами. Как вариант, ретракт можно отключить: хотя это приведет к образованию обильных «соплей», в большинстве случаев (в зависимости от материала и сложности модели) они легко срезаются острым ножом.

- Если вы используете стеклянный или металлический столик, перед 3D-печатью не забудьте нанести на поверхность лак или клей — не столько для дополнительной адгезии, сколько в качестве разделительного слоя, иначе некоторые виды флексов будет очень сложно отодрать.

- Как правило, флексы плохо поддаются склеиванию, что необходимо учитывать при планировании 3D-печати. Другими словами, детали из флексов лучше печатать целиком.

Подробнее о работе с гибкими филаментами можно узнать в этой статье.

7. Неравномерный первый слой

Первый слой — самый важный, так как на нем будет строиться остальная модель. Слой должен быть ровным и хорошо прилипать к поверхности столика:

- Если несмотря на юстировку столика 3D-принтер укладывает неровные первые слои, вероятнее всего проблема в искривлении самого столика. Одно из популярных решений — использование в качестве столика зеркального стекла. Оконное использовать не стоит, оно-то как раз не блещет ровностью.

- Если это не устранило проблему, необходимо проверять механику: ровность валов, натяжение ремней, плавность хода кареток.

- Наконец, проверьте, не искривляется ли стол юстировочными винтами — такое возможно, если наклон стола регулируется по четырем точкам.

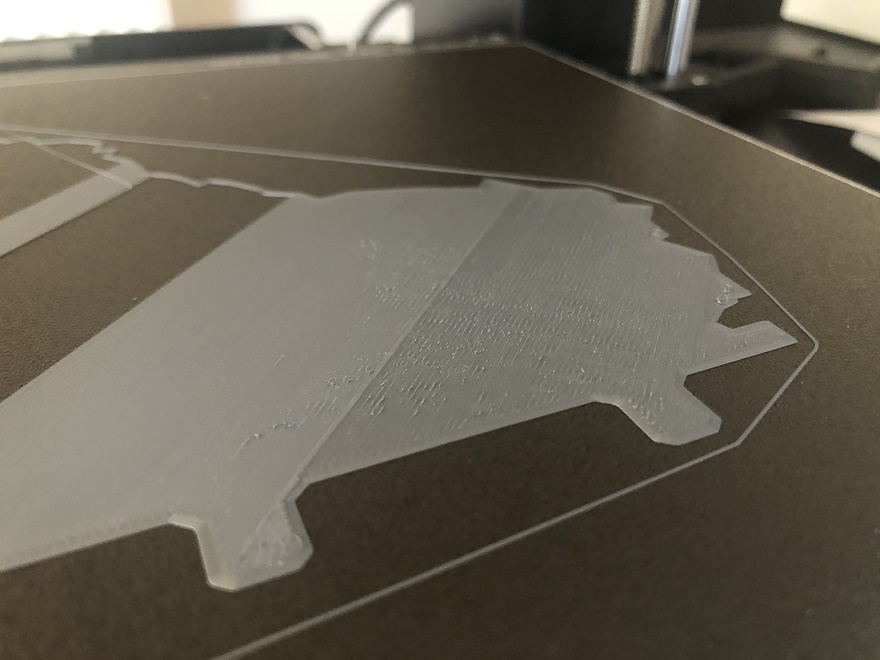

8. Адгезия

Адгезия — сложный вопрос, зависящий от используемого филамента, материала и температуры столика, а также фоновой температуры. В некоторых случаях, например при 3D-печати ПЛА на стекле, дополнительные адгезионные средства могут не требоваться вообще. Самые популярные варианты — это канцелярский клей-карандаш или разведенный клей ПВА.

Как упоминалось выше, в некоторых случаях клей нужен даже не для схватывания пластика со столиком, а наоборот — для облегчения отделения модели от поверхности. К тому же, необходимо учитывать усадку: при работе с некоторыми материалами, например популярным АБС, одного лишь клея может оказать недостаточно, и тогда потребуется 3D-принтер с термокамерой.

Эта тема заслуживает отдельной статьи, и нас уже есть подробное пособие.

9. Заполнение

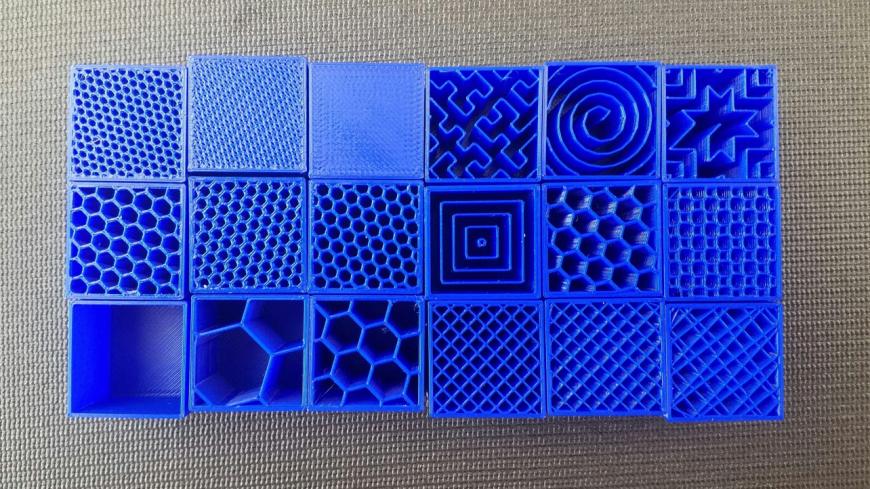

Чтобы не тратить пластик попусту, а заодно экономить время, можно печатать детали с частичным заполнением. Каждый слайсер предлагает различные виды заполнения, необходимо лишь выбрать наиболее подходящий и указать плотность.

Принципиальной разницы между ними нет, а вот сама плотность играет важную роль, напрямую влияя на прочность изделия. Если речь идет о нагруженной детали, например шестерне, целесообразнее выставить максимальное заполнение, то есть напечатать условно монолитную деталь.

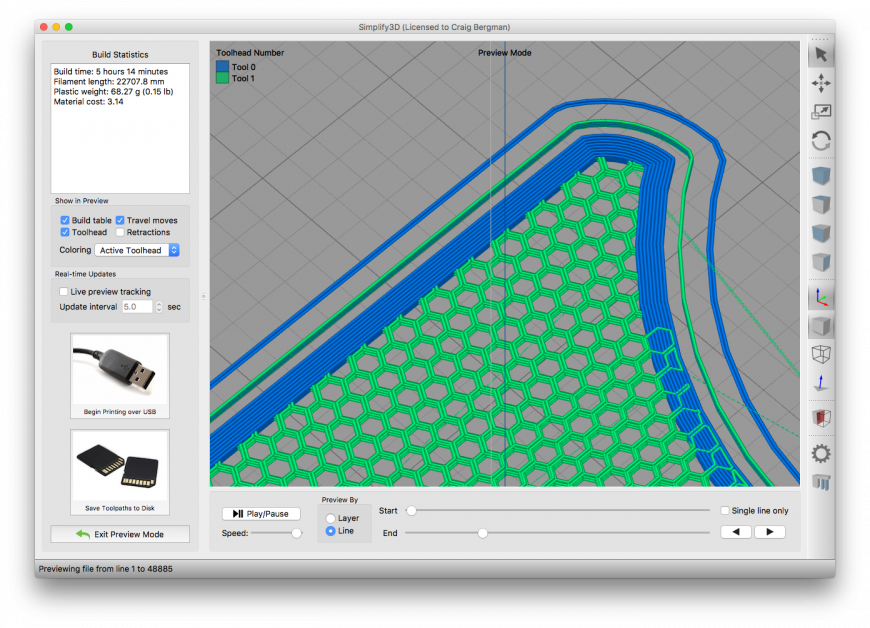

10. Верхние, нижние слои и периметры

Толщину поверхностей опять-таки можно настроить в слайсере, хотя разные программы делают это по-разному. Например, в Simplify3D или Slic3r указывается количество слоев, а в Cura — необходимая толщина сплошной заливки. Для нижнего слоя, как правило, достаточно двух-трех проходов, но можно и больше для повышения прочности перед переходом к частичному заполнению. То же самое касается и стенок.

С верхними же слоями необходимо помнить, что укладываемый поверх заполнения материал поначалу будет немного провисать, так что для получения гладкой верхней поверхности могут потребоваться пять или более слоев, в зависимости от материала и плотности заполнения. Чересчур экономить на «крыше» не стоит, иначе можно получить обидные дыры на самом последнем этапе 3D-печати.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети