Ваша заявка принята

В этой статье поговорим о случаях, когда требуется перемотка филамента с одной катушки на другую, а заодно приведем примеры нескольких устройств, способных значительно упростить задачу.

Перемотка может потребоваться в разных сценариях. Материал может поставляться в бухтах, случайно размотаться, а это чревато перехлестами, либо оригинальная катушка может не подходить по тем или иным параметрам: возможно, она не хочет вставать в отсек 3D-принтера, либо слишком громоздкая для внешних креплений, либо же слишком хлипкая, например картонная.

Один насущный пример — системы автоматической смены филамента (AMS) на 3D-принтерах от Bambu Lab, принимающие катушки определенного размера. Фирменные катушки разборные, но это позволяет «пересаживать» только филамент в бухтах или с разборных катушек, что само по себе довольно проблематично при несоответствии диаметра и ширины намотки. Если же материал намотан на другую, неподходящую по размеру, да к тому же неразборную катушку, его придется перематывать.

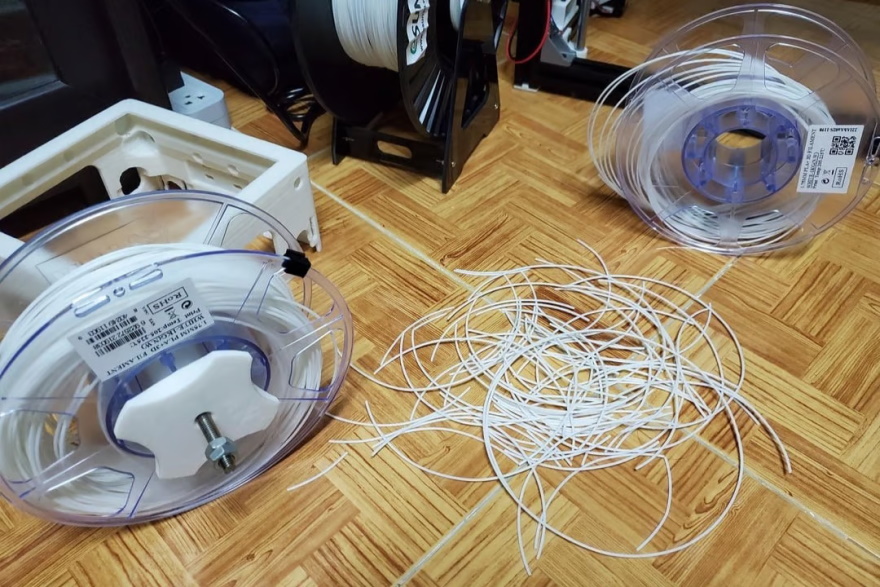

Для начала давайте сразу разберемся с темой перехлестов. Когда филамент завязывается в узел на катушке, это не сулит ничего хорошего: вскоре 3D-принтер из-за сопротивления не сможет подавать материал в хотэнд. В таких случаях зачастую винят производителей, однако перехлесты во время заводской намотки невозможны в принципе.

Для того чтобы возник перехлест, необходимо продеть кончик прутка под соседний виток. На производственных линиях это произойти не может чисто физически, так как филамент наматывается одной непрерывной нитью, а затем кончик сразу фиксируется как раз во избежание разматывания и случайных перехлестов.

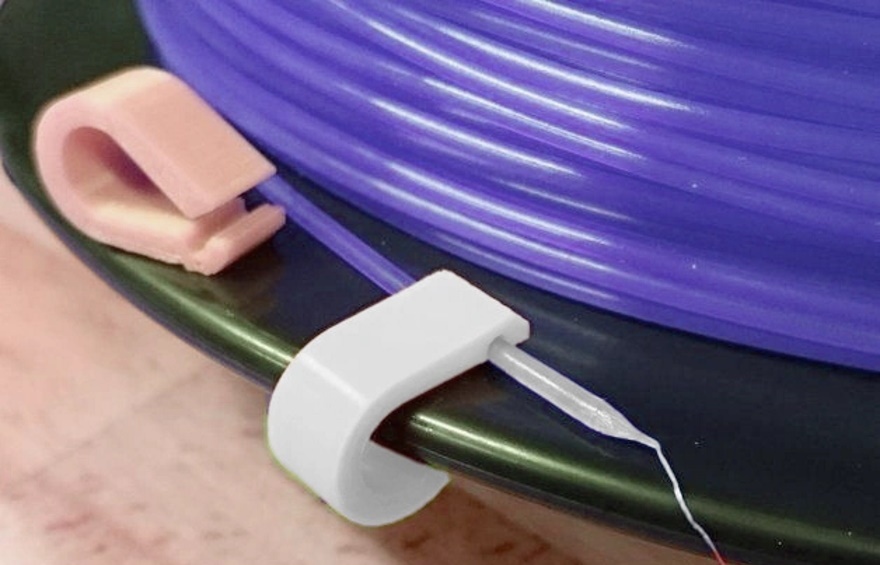

Перехлесты возникают уже потом, после распаковки филамента и, как правило, после выгрузки из 3D-принтера на хранение: достаточно чуть зазеваться, и кончик уйдет под виток, а при повторном использовании возникнут проблемы. Чтобы это не происходило, старайтесь немедленно после выгрузки фиксировать кончики филаментов, причем не на намотке, а на стенках катушек. Это поможет избежать перехлестов уже при повторной распаковке. Для фиксации вполне хватит клейкой ленты или простого зажима. Заодно стоит избегать ослабления намотки, иначе филамент может уйти вглубь витков, а если его потом зажмет, мощности фидера может не хватить для размотки и подачи в хотэнд.

Перемотка филамента из полилактида — дело рискованное

Перед тем как посмотреть на устройства для перемотки, предупредим: подобные процессы чреваты поломкой филамента, если речь идет о жестких, хрупких пластиках. На экструзионных линиях филаменты наматываются в еще теплом, более-менее пластичном состоянии, причем ближе к центру катушки укладываются витками малого радиуса, то есть с сильным искривлением. При перемотке филаменту придется вновь менять форму, но уже в холодном состоянии, что может привести к образованию трещин или вообще перелому прутка — если не в процессе намотки, то в процессе 3D-печати. Само собой, с эластичными или вязкими пластиками вроде термопластичных полиуретанов (TPU) или полиэтилентерефталатгликоля (PETG) подобных проблем возникать не должно, а вот с хрупкими полимерами вроде полилактида (PLA) следует проявлять осторожность.

Если не уверены, проверьте стойкость материала к усталости на небольшом отрезке филамента: попробуйте несколько раз сгибать и разгибать пруток и проследите за его поведением.

Ниже рассмотрим три метода, а точнее самодельных устройства разной степени сложности и функциональности. Все они выложены в открытый доступ.

Перемотка с помощью шуруповерта

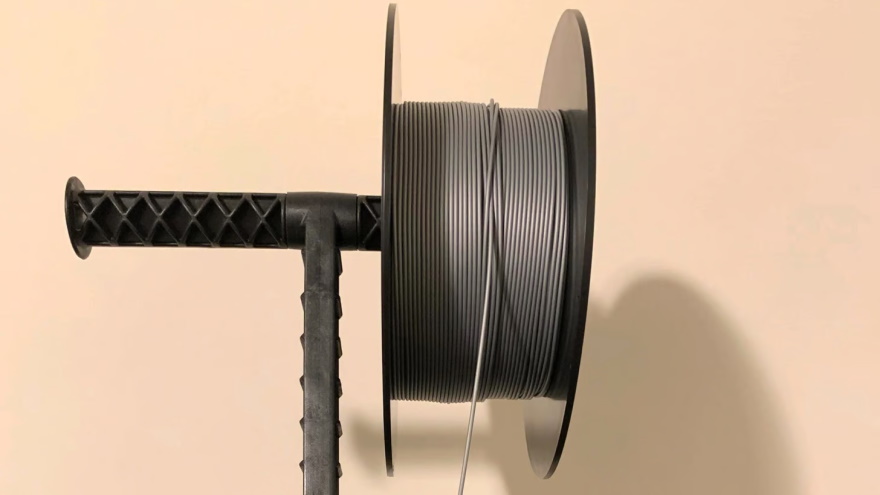

Самый простой способ — изготовить специальную насадку для крепления катушки на дрели, а затем использовать шуруповерт для быстрой перемотки. В самой насадке нет ничего сложного, ее можно самостоятельно напечатать на 3D-принтере. Мы бы порекомендовали использовать какой-нибудь эластомерный материал вроде того же термопластичного полиуретана (TPU), так как упругость насадки поможет держать катушку на месте. В крайнем случае можно использовать и твердые полимеры, только следите за тем, чтобы катушка не слетала.

Сам процесс максимально прост. Исходную катушку необходимо установить на внешний кронштейн 3D-принтера или подставку, смотря что вы используете при 3D-печати — какое нибудь крепление круглого сечения, чтобы катушка свободно вращалась и не «убегала». Затем кончик филамента крепится к пустой катушке, пустая катушка надевается на шуруповерт с насадкой, и начинаем мотать.

При перемотке стоит помнить о трех моментах. Во-первых, не спешите и начинайте с малых оборотов, чтобы ненароком не оборвать филамент или не сорвать исходную катушку с крепления. Во-вторых, не забывайте последовательно двигать принимающую катушку из стороны в сторону — так, чтобы филамент укладывался плотно и равномерно от края к краю. В третьих, по завершении перемотки сразу же зафиксируйте кончик филамента на новой катушке во избежание упомянутых выше перехлестов.

Заодно будьте осторожны, если собираетесь пускать новую катушку сразу в дело: филаменту потребуется какое-то время, чтобы принять новую форму, так что сразу после перемотки он будет вести себя как спиральная пружина и может моментально размотаться при небрежном обращении.

Проектные файлы доступны по этой ссылке.

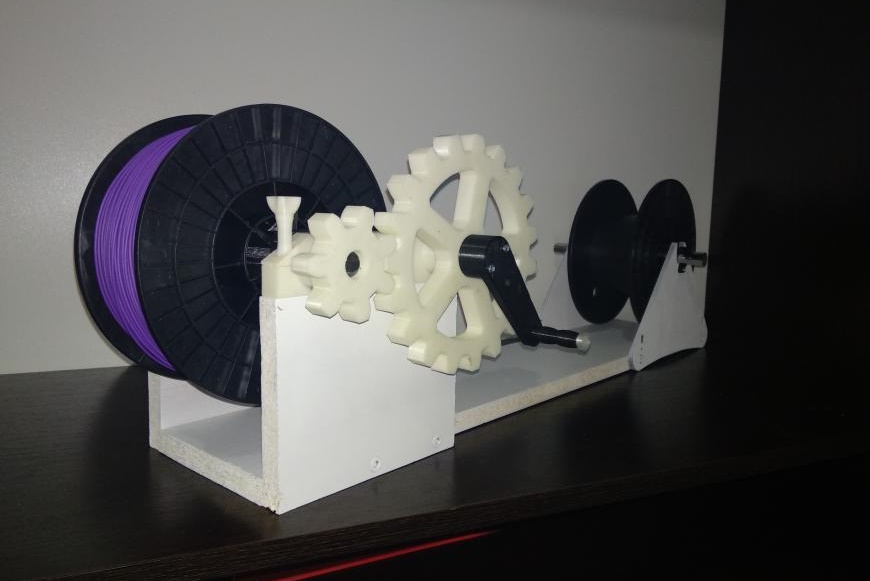

Ручной станок

Процесс можно сделать более удобным с помощью вот такого самодельного станочка. Устройство изначально спроектировано под ручную перемотку, но ничто не мешает использовать в качестве привода шуруповерт, как в предыдущем примере.

Автор изначально ориентировался на простоту конструкции и доступность материалов. Несущая конструкция выполнена из ДСП, а остальные детали, не считая шурупов, напечатаны на 3D-принтере. С ручным приводом перемотка четырехсот метров филамента занимает около пяти минут.

Подробное описание проекта доступно по этой ссылке, а файлы для 3D-печати необходимых деталей можно скачать с Thingiverse.

Автоматизированное устройство

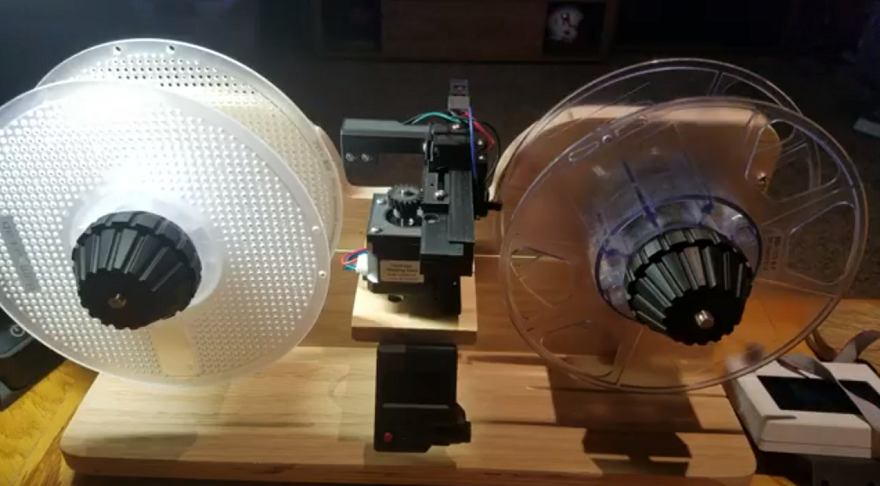

И наконец, сама сложная, но и самая совершенная система в нашем списке. Это оборудование предлагает несколько режимов намотки и самостоятельно следит за ровной укладкой филамента на катушке с помощью подвижной каретки, но требует дополнительных затрат в виде шаговых моторов, жидкокристаллического дисплея, платы RAMPS 1.4, микроконтроллера Arduino Mega 2560, плюс крепежей, подшипников, выключателей и другой всячины.

Как и в предыдущем примере, несущую конструкцию можно вырезать из фанеры или ДСП, а подвижные механические детали напечатать на 3D-принтере. После запуска станок самостоятельно подстраивается под диаметр катушки и предлагает три режима натягивания филамента — на медленной скорости, средней или высокой. Скорость намотки тоже можно настроить в меню. Есть даже тестовый режим для намотки трех витков, чтобы можно было сразу выявить и устранить проблемы, либо продолжить намотку, если замечания отсутствуют.

Проектные файлы доступны по этой ссылке.

Перед загрузкой новой катушки в 3D-принтер филамент не помешает просушить: накапливаемая влага, а это может произойти при перемотке, способна вызвать разнообразные дефекты в процессе плавления и укладки. Подробно про сушку филаментов рассказывается в отдельной статье. Дополнительно не помешает добавить фильтр по пути следования филамента в хотэнд для удаления пыли. Для этой задачи хватит простого кусочка поролона.

Не стесняйтесь обращаться по любым вопросам касательно расходных материалов: наши специалисты будут рады проконсультировать по выбору филаментов и оборудования под конкретные задачи.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети