За последние несколько лет интенсивное развитие аддитивных технологий позволило внедрить 3D-печать в большинство отраслей, а это, в свою очередь, повлекло за собой новые требования к 3D-принтерам и появление совершенно новых, разработанных под конкретные запросы заказчиков расходных материалов. Расширение линейки расходных материалов главным образом коснулось самой востребованной и доступной технологии 3D-печати — FDM/FFF.

Как вы наверняка заметили, в последнее время все больше и больше компаний использует в производстве композиционные материалы. Согласно исследованиям компании IDTechEx, в течение следующих десяти лет ожидается рост рынка 3D-печати композиционными материалами до $1,73 млрд, и это очень впечатляет.

Термопластичные полимеры, армированные углеродным волокном, уже зарекомендовали себя как материалы, в которых ключевое значение имеет соотношение прочности и веса. Угленаполненные композиты постепенно захватывают рынок и уже используется в аэрокосмической промышленности, автомобилестроении, приборостроении и даже в спорте по причине самых высоких соотношений прочности к весу. С точки зрения рыночной доступности углеродное волокно — одна из самых популярных добавок, но стоит отметить, что него не отстают и более бюджетные стеклонаполненные филаменты. Для реального внедрения в производство оба материала перспективны. Стекло — недорогой наполнитель, обеспечивающий значительное повышение жесткости и прочности. С углеволокном можно добиться более высоких прочностных характеристик и более низкую итоговую плотность материала, но и стоит оно значительно дороже.

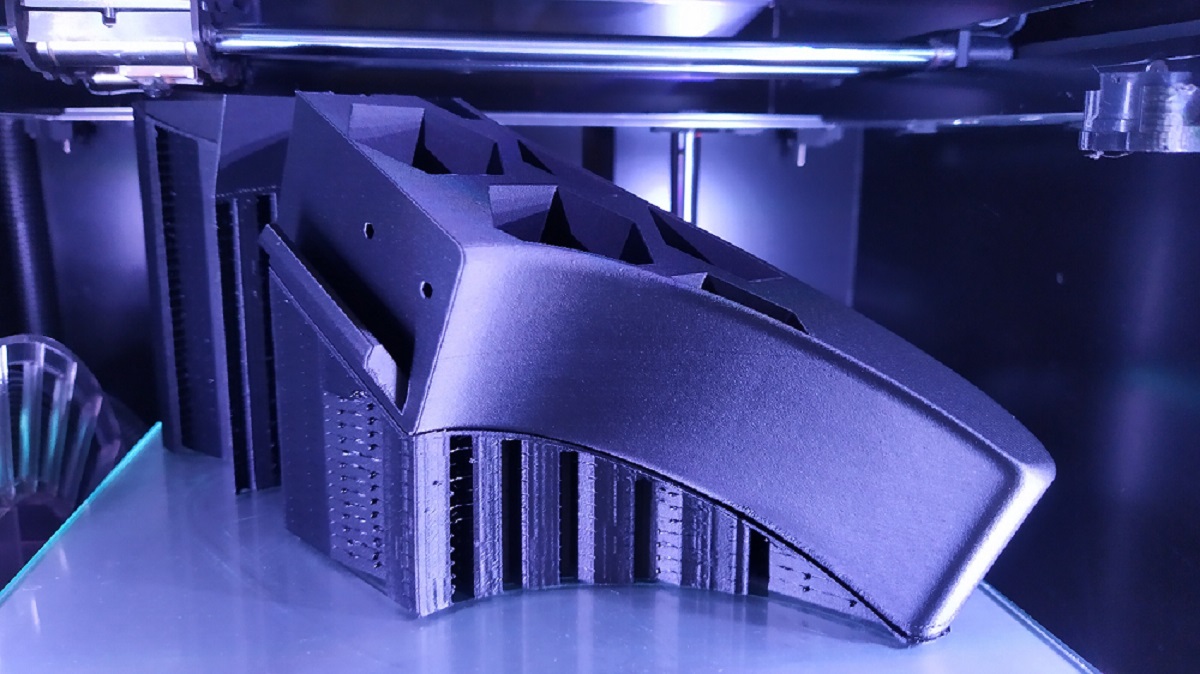

Деталь, напечатанная на 3D-принтере с использованием технологии армирования углеродным волокном, что привело к более высокому соотношению прочности к весу и меньшему расходу материала | Фото: 9TLabs

Существует два типа усиления исходного материала волокнами — это короткое волокно и непрерывное. В первом случае измельченные волокна длиной менее миллиметра смешиваются с базовым материалом, таким как нейлон, АБС или ПЛА. В случае с непрерывными волокнами их необходимо интегрировать в термопласт по мере экструдирования. Это достаточно сложный и трудоемкий процесс, но благодаря непрерывному армированию можно создавать детали с прочностью на уровне металлов.

Каковы преимущества 3D-печати композитами?

Тема чрезвычайно обширная, поэтому ограничимся термопластами. Самая сильная сторона композиционных материалов в сравнении с чистыми полимерами — это значительно более широкий спектр механических, температурных, фрикционных, электрических и других свойств. Композиты могут быть более жесткими, более прочными, могут проводить электричество, проявлять антибактериальные свойства, сопротивляться горению, многократно увеличиваться в объеме, светиться в рентгеновском излучении, проявлять ферромагнитные свойства, упрощать 3D-печать тем или иным материалом, быть стойкими к ультрафиолету и многое, многое другое. Вариантов множество, поэтому при выборе материала в первую очередь следует исходить из поставленной задачи.

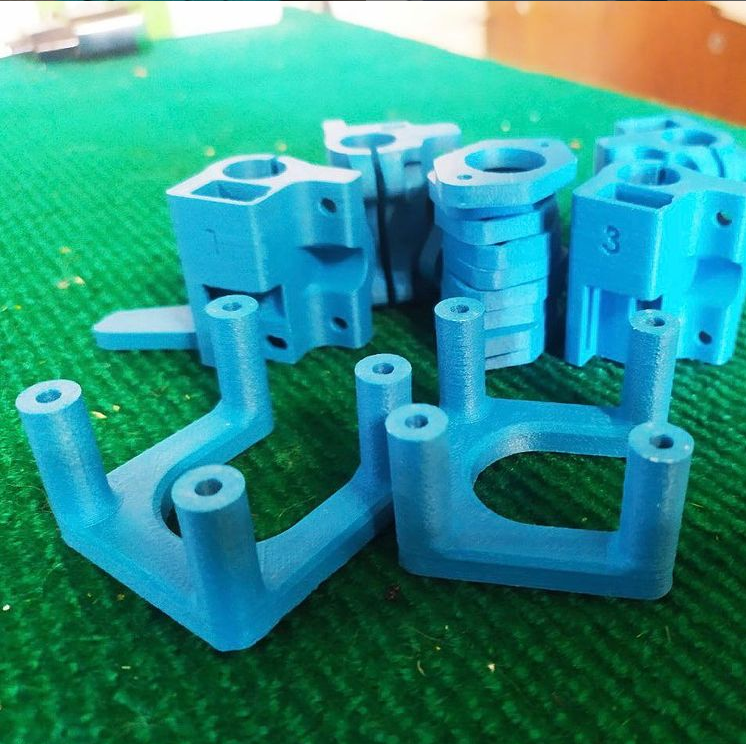

Деталь, напечатанная на 3D-принтере с использованием филамента, армированного коротким углеродным волокном | Фото: REC3D

Из минусов стоит отметить как более высокую стоимость материалов, так оборудования для 3D-печати. Если говорить про непрерывное армирование, то на рынке сейчас не так много предложений от производителей специализированного оборудования, а в связи с высоким спросом на технологию цены на 3D-принтеры, позволяющие изготавливать детали с добавлением непрерывных волокон, достаточно высоки. 3D-печать филаментами с короткими волокнами считается более дешевой, но детали в этом случае обладают меньшей прочностью, чем изготовленные с помощью непрерывного армирования. С другой стороны, номенклатура 3D-принтеров, позволяющих печатать коротковолоконными композитами, намного шире.

Оборудование

Растущий спрос на технологию 3D-печати композитами подтолкнул многих производителей к выпуску новых 3D-принтеров. На рынок вышло множество стартапов, разрабатывающих различные технологии 3D-печати композиционными материалами. В качестве примера рассмотрим самые заметные компании на рынке 3D-печати.

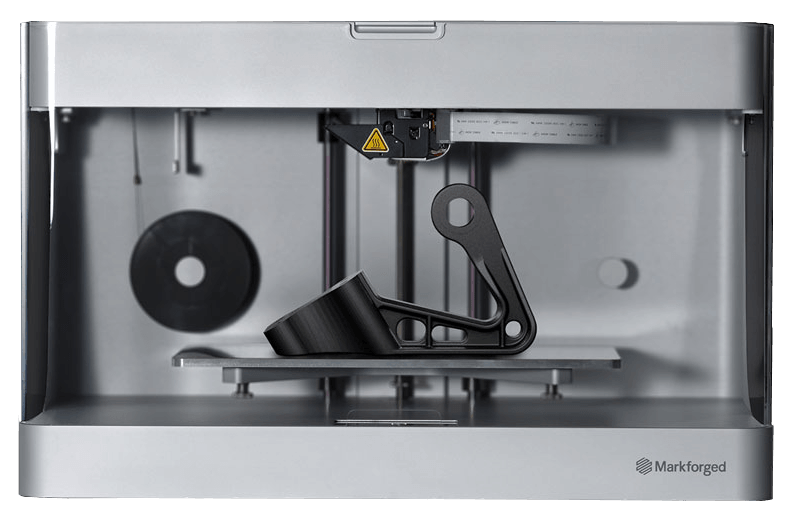

Одним из пионеров в области 3D-печати композитами стала компания Markforged, представившая в 2014 году 3D-принтер Mark One с технологией подачи непрерывного волокна. С тех пор появились 3D-принтеры нового поколения, но технология осталась той же: принтеры оснащаются двумя головками, одна из которых предназначена для экструдирования полимерного расплава, а вторая — для одновременной подачи углеродного волокна.

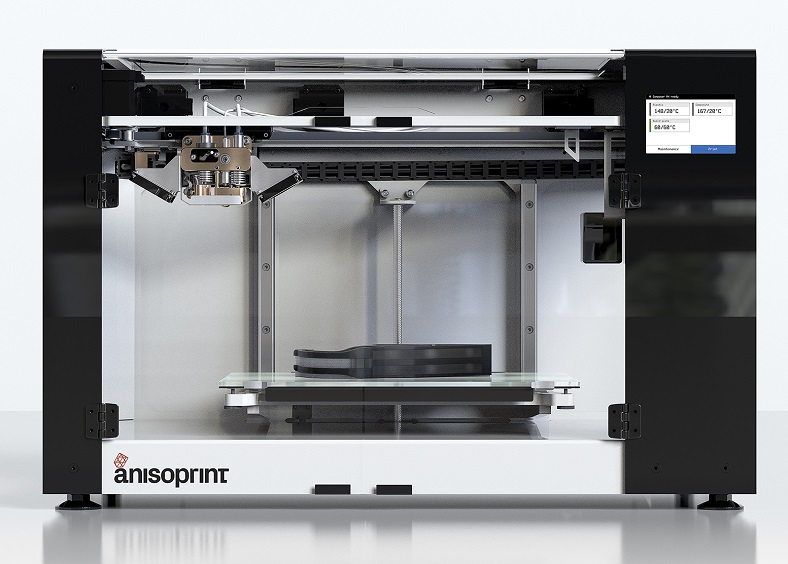

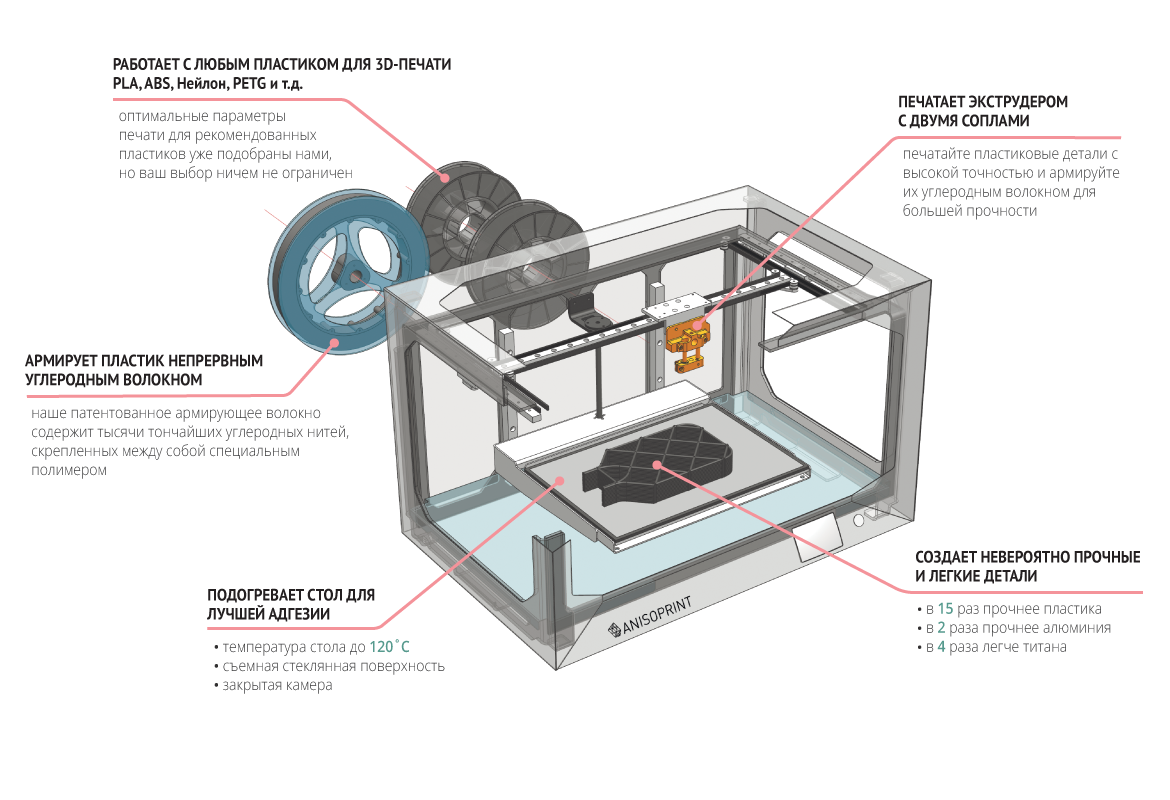

В аналогичном ключе российско-люксембургская компания Anisoprint разработала процесс коэкструзии непрерывных волокон (CFC), позволяющую армировать пластик непосредственно в процессе печати волокнами в полимерной оболочке.

Desktop Metal — еще одна компания, применившая технологию FDM/FFF для печати композитными материалами. Изначально предприятие занималось оборудованием для работы с полимер-металлическими филаментами, но в 2019 году выпустила 3D-принтер, сочетающий экструзионную 3D-печать с укладкой армирующей волоконной ленты. Технология получила название μAFP или «Микро автоматическая укладка волокна».

Если говорить про филаменты с наполнителями из рубленого волокна, то для работы с ними можно использовать практически любой 3D-принтер при условии наличия стального сопла, диктуемого высокой абразивностью композиционных материалов. В некоторых случаях требуется повышенная температура экструзии.

Комментарии Дмитрия Миллера, исполнительного директора компании REC

Каков текущий общий объем продаж композитов по сравнению со стандартными материалами?

Если говорить о филаментах, то объемы композиционных материалов в России занимают около 50% от объема продаж мономатериалов. Если говорить о продажах материалов в гранулах от компании REC3D, то тут сравнивать некорректно, поскольку мы занимается разработкой, производством и продажей именно композиционных материалов, а мономатериалы мы не синтезируем.

В каких отраслях на текущий момент используется композитная печать в России?

По нашим данным самые видные применения это:

- авиастроение (самолеты, вертолеты, БПЛА);

- архитектура (памятники, мебель, скульптуры);

- автомобилестроение (тюнинг, стайлинг, прототипирование);

- металлообработка (гибка, литье);

- обслуживание самых различных производств.

Каковы основные сдерживающие факторы роста рынка композитов?

Сдерживающие факторы для композитов примерно те же, что и факторы, сдерживающие общее, повсеместное внедрение 3D-печати — недостаточная осведомленность о технологии и ее возможностях с учетом новых материалов и избыточная консервативность инженеров, разрабатывающих производственные процессы в тех или иных сферах бизнеса.

Как будут развиваться продажи различных типов композитов с 2022 по 2030 год?

Сделаю смелое предположение, что к 2030-му году чистые материалы будут применяться в 3D-печати только в очень узких задачах, а во всем остальном будут только композиты — как самые простые и дешевые, так и инженерные и конструкционные материалы.

Линейка композиционных материалов REC

Наша компания серийно выпускает две брендовые линейки композиционных материалов, а также активно занимается тестированием как готовой продукции, так и напечатанных изделий из композиционных пластиков. Несерийно, то есть под заказ, на нашем счету уже более ста различных композиций. Некоторые опыты мы делаем для себя, и иногда что-то из опытных материалов выпускаем в продажу в разделе экспериментальных филаментов на нашем сайте. Также серийно выпускается композиционный материал Biocide PETG (ПЭТГ с антимикробным наполнителем), поверхность которого может самостоятельно обеззараживаться.

Композиты чрезвычайно полезны при изготовлении легких, но прочных изделий. Волокна повышают прочность деталей без увеличения веса, позволяя выдерживать более высокие нагрузки и температуры. Эти свойства делают композиционные материалы очень привлекательными в аэрокосмической, автомобильной и медицинском секторах.

Филаменты X-Line

X-line — линейка композиционных материалов, серийно выпускаемых нашей компанией в результате совместной работы с крупнейшим российским производителем 3D-принтеров, компанией PICASO 3D. В номенклатуре X-line на текущий момент три материала: FormaX (ABS+CF15), UltraX (PA6+CF30) и GF Max (PETG+GF10).

В ближайшее время планируется запуск в серию X-Line PPX — композиционного материала на основе полипропилена с наполнителем из углеродных нанотрубок, а также Х-line X-HIPS — вспомогательного (опорного) материала для 3D-печати на основе ударопрочного полистирола.

X-line FormaX — инженерный термопласт на основе АБС-пластика с добавлением углеволокна (до 15%), способный выдерживать большие нагрузки и высокие температуры. Основное достоинство угленаполненного композита FormaX — простота и стабильность 3D-печати. У этого материала практически нет усадки, поэтому им можно c легкостью печатать как очень маленькие модели, так и объекты во всю рабочую область 3D-принтера. FormaX обладает повышенной прочностью и жесткостью, а конечные изделия имеют отличную поверхность благодаря оптическому эффекту, скрывающему наличие слоев.

Особенности FormaX:

- практически не имеет усадки;

- прочнее и жестче обычного АБС;

- прост в работе;

- обеспечивает высокую стабильность и повторяемость 3D-печати;

- отличный внешний вид 3D-печатных изделий.

Применение FormaX:

- модели;

- функциональные прототипы;

- корпуса приборов;

- шестерни;

- формовочная оснастка;

- декоративные предметы.

X-Line UltraX — инженерный термопласт, способный выдерживать высокие нагрузки. Основой этого композиционного материала служит конструкционный полиамид-6, наполненный короткими углеродными волокнами. Основные достоинства UltraX — высокая прочность и температурная стойкость изделий, которые можно изготовить на обычных FDM 3D-принтерах без использования промышленного оборудования. Благодаря высокой термической стойкости модели из UltraX допускают порошковую окраску сразу после 3D-печати, без дополнительной обработки.

Особенности UltraX:

- высокая прочность;

- возможность порошковой окраски;

- стойкость к истиранию;

- химическая стойкость;

- электропроводность;

- стойкость к ультрафиолету;

- упругая деформация.

Применение UltraX:

- функциональные прототипы;

- прочностные изделия без применения постобработки.

X-Line GFMax — армированный инженерный термопласт, способный выдерживать большие нагрузки. Основой этого композиционного материала служит ПЭТГ с наполнителем из короткого стекловолокна. Массовая доля стекла в составе — 10%. Филамент может использоваться для изготовления функциональных прототипов, прочностных изделий и нагруженной оснастки под холодное формование.

Особенности GF Max:

- прост в работе;

- легко поддаётся механической обработке;

- высокий модуль упругости;

- выдерживает большие нагрузки;

- отличный внешний вид напечатанных изделий.

Применение GF Max:

- нагруженная оснастка под холодное формование;

- функциональные модели;

- прототипы;

- корпуса приборов, шестерни, формовочная оснастка.

Филаменты Clotho Filaments

Clotho Filaments - композиционные материалы на основе АБС, полиамида-12 и полисульфона. Отличаются повышенной прочностью, пониженной усадкой, простотой 3D-печати и высокой температурой эксплуатации, достигающей 200°С. Clotho Filaments — совместный бренд расходных материалов компании REC 3D и российского производителя 3D-принтеров Imprinta.

Clotho ABS — прочный стеклонаполненный (13%) композиционный материал с теплостойкостью до 100°С, созданный для воплощения сложных задумок даже на простых персональных 3D-принтерах. Отлично подходит для 3D-печати конструктивных элементов, функциональных деталей, предметов быта и тюнинга автомобилей. Материал дает отличные поверхности готовых изделий, демонстрирует минимальную усадку и коробление, высокую точность печати, хорошую адгезию к клеевым средствам для АБС и высокий модуль упругости, но не вызывает затруднений при постобработке.

Clotho ABS прочнее обычного АБС на 63% при растяжении вдоль слоев и на 15% поперек. Сlotho ABS впервые дает возможность использовать композиты в 3D-печати изделий, выделяющихся на фоне других благодаря яркой палитре. Оригинальные оттенки включают зеленый, бирюзовый, темно-серый и черный.

Особенности Clotho ABS:

- высокая ударная прочность и жёсткость;

- легко поддается механической обработке;

- высокая детализация распечатанных изделий и отличное качество поверхностей;

- высокая прочность на разрыв;

- высокая термостойкость и стойкость к истиранию;

- широкий выбор доступных цветов;

- на 63% прочнее обычного АБС на растяжение вдоль слоев, повышенная на 15% межслойная адгезия.

Применение Clotho ABS:

- корпуса приборов;

- функциональные изделия;

- промышленный дизайн;

- бытовые изделия;

- конструктивные элементы.

Биоцидный филамент Biocide PETG

Biocide PETG - особый композиционный материал, обладающий обеззараживающими свойствами благодаря добавкам в виде специальных наночастиц, распределенных по полимерной матрице. Антибактериальные свойства Biocide PETG подтверждены лабораторными исследованиями: материал прошел испытания в Центре доклинических исследований Сеченовского университета, подтвердившие антибактериальную эффективность на примерах кишечной палочки и золотистого стафилококка.

Особенности Biocide PETG:

- обладает обеззараживаюaими свойствами;

- нетоксичен;

- стоек к разбавленным кислотам и щелочам, растворам солей, мылу, маслам, спиртам, алифатическим углеводородам;

- высокая жесткость и твердость.

Применение Biocide PETG:

- предметы общего пользования;

- комплектующие бытовых устройств;

- медицинские изделия.

Разработка композиционных материалов на заказ

Мы обладаем собственной производственной базой, позволяющей осуществлять полный цикл разработки полимерных композиционных материалов для 3D-печати и литья в термопластавтоматах. Разработка включает в себя все необходимые этапы для запуска серийного производства — от подбора и тестирования сырья, разработки рецептуры компаунда и технологической карты производства до испытаний напечатанных или отлитых моделей.

Мы можем разработать и запустить в серию материалы для продажи под вашим брендом (OEM) или материалы со свойствами, необходимыми вашему производству.

У нас предусмотрено пять основных этапов разработки. Вы можете заказать как полный комплекс всех работ, так и отдельные этапы.

Разработка композиционных материалов

Этап 1: исследование и подбор сырья. На первом этапе мы подбираем и анализируем исходный материал для производства полимерной нити, а также проводим опытную экструзию на собственном лабораторном оборудовании.

Этап 2: тестирование материала в 3D-печати. Запускаем печать сразу на нескольких 3D-принтерах, изучаем пригодность материала для 3D-печати и подбираем оптимальные настройки оборудования.

Этап 3: адаптация промышленного оборудования и производство пробной партии филамента. Подбираем оптимальные режимы экструзии и производим небольшую партию нити.

Этап 4: механические испытания 3D-печатных образцов. Из полученной пробной партии материала печатаем двадцать восемь моделей для четырех испытаний: на сжатие, изгиб, а также разрыв вдоль и поперек слоев.

Этап 5: серийное производство нити. Произведем, намотаем на катушки, высушим, упакуем.

Сырье и компоненты для производства подбираем мы сами, либо исходное сырье предоставляет заказчик. Во втором случае нам понадобится ознакомиться с паспортом сырья, чтобы понять пригодность материала к тем или иным условиям работы.

Перед началом работ мы в обязательном порядке заключаем договор, в котором будут прописаны все технические и юридические нюансы по вашему желанию.

Мы ценим интеллектуальную собственность, поэтому рецептура всех разработанных материалов принадлежит эксклюзивно нашим заказчикам, а мы не продаем один и тот же материал разным контрагентам без согласования.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети