На заре экструзионной 3D-печати любителям были доступны всего два варианта расходных материалов — полилактид (PLA) и акрилонитрилбутадиенстирол (ABS). С тех пор выбор филаментов заметно расширился, но два «старичка» не теряют актуальности благодаря доступности и сильно отличающимся свойствам.

ПЛА обычно рассматривается как модельный полимер, подходящий в основном для беспроблемной 3D-печати игрушек, сувениров, макетов, декора и прочей всячины, отдаленной от инженерии. С АБС все ровно наоборот: это довольно сложный в обращении (да еще и вонючий при нагревании) полимер, но с замечательным набором физико-механических свойств, отсюда и его популярность в промышленности. Шансы таковы, что клавиатура и корпус мышки под руками читателя изготовлены именно из этого пластика.

В принципе, все так и есть, но для ясности давайте рассмотрим оба материала чуть подробнее бок о бок.

Содержание:

- Прочность на разрыв

- Ударная вязкость

- Стойкость к ультрафиолету

- Химическая стойкость

- Теплостойкость

- Гигроскопичность

- Токсичность

- 3D-печать

- Постобработка

1. Прочность на разрыв

Предельная прочность на разрыв — максимальное механическое напряжение, выдерживаемое материалом при растяжении. Прочность на разрыв измеряется с помощью приборов, называемых разрывными машинами. Лабораторными образцами обычно служат лопатки, также называемых «восьмерками» ввиду специфичной формы.

Примеры разрывных машин

ПЛА обладает более высокой предельной прочностью на разрыв, чем АБС при сравнительных испытаниях образцов одних и тех же размеров — 34,8 МПа вдоль слоев против 29,6 МПа. В то же время стоит учитывать, что ПЛА — более плотный материал. Плотность ПЛА составляет 1,25 г/см^3 против 1,05 г/см^3 у АБС, то есть примерно на двадцать процентов выше. Получается, что в перерасчете на массу предел прочности двух материалов почти одинаков, с небольшим преимуществом на стороне АБС.

3D-печатные лопатки из ПЛА после испытаний на разрыв

Прочность при растяжении поперек слоев зависит уже не только от прочности самого материала, но и когезии (схватывания) слоев. Здесь преимущество на стороне ПЛА: этот полимер менее привередлив при 3D-печати, тогда как АБС требует более строгого контроля температур экструзии и рабочего объема. При работе с АБС всегда настоятельно рекомендуется использовать 3D-принтеры с закрытыми рабочими камерами, а желательно и термостатированными, то есть с активным подогревом. Подогреваемые столики при работе с АБС абсолютно необходимы.

2. Ударная вязкость

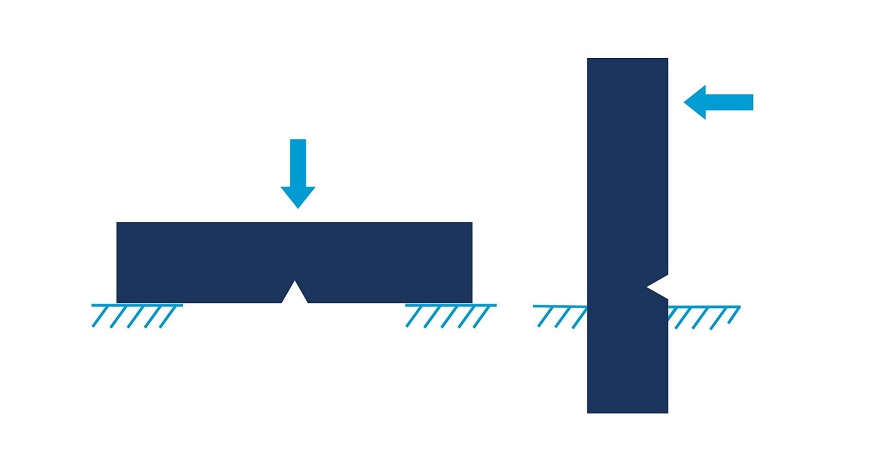

Ударная вязкость — способность материала поглощать механическую энергию под действием ударной нагрузки. Этот параметр в основном измеряется двумя методами — по Изоду или по Шарпи. И в том, и в другом случае используются образцы с надрезами, по котором бьет маятник-молоток (маятниковый копер), но при испытаниях по Изоду образцы крепятся вертикально, и маятник бьет по верхней части стороны с надрезом, а по Шарпи — горизонтально, а молот бьет посередине со стороны, противоположной надрезу. Надрезы нужны для концентрации напряжений — это повышает точность измерений.

Схема испытаний по Шарпи и Изоду

По ударной вязкости АБС значительно выигрывает у ПЛА: в тестах по Шарпи REC ABS показал 180,14 кДж/м^2, тогда как REC PLA — только 5,62 кДж/м^2. Отсюда и репутация ПЛА как жесткого, но при этом хрупкого полимера. Для нагруженных деталей и защитных корпусов гораздо лучше подходит REC ABS.

3. Стойкость к ультрафиолету

АБС обладает несколько более высокой стойкостью к ультрафиолетовому излучению, но далеко не идеальной: на открытом воздухе и без защитных покрытий оба материала будут постепенно разрушаться и терять прочность под воздействием солнечного света. Здесь стоит обратить внимание, что у АБС есть один родственник, гораздо более стойкий к ультрафиолету — акрилонитрилстиролакрилат (АСА), предлагаемый нашей компанией под наименованием REC Eternal. По физико-механическим характеристикам и требованиям в ходе 3D-печати АБС и АСА полностью аналогичны, но АСА намного более долговечен на открытом воздухе.

4. Химическая стойкость

АБС в целом обладает хорошей химической стойкостью к щелочам, смазочным маслам, растворам неорганических солей и кислот. В то же время этот полимер хорошо растворяется в ацетоне, что можно использовать при склеивании деталей или для сглаживания поверхностей 3D-печатных изделий. Про «ацетоновые бани» читайте в материале по этой ссылке.

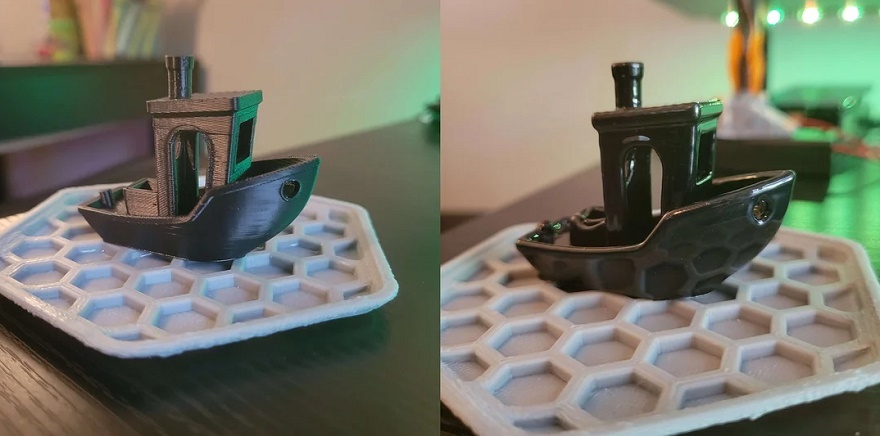

Модель из АБС до и после обработки ацетоновыми парами

ПЛА стоек к ацетону, спиртам, горюче-смазочным материалам и большинству кислот. В качестве растворителя при постобработке — склеивании и сглаживании — обычно используется дихлорметан. Как вариант, можно использовать D-лимонен. Подробно про постобработку ПЛА читайте в статье по этой ссылке.

Сравнительная стойкость разных полимеров к разным химическим веществам показана в специальной таблице.

5. Теплостойкость

Низкая теплостойкость — один из главных недостатков полилактида. Этот полимер обладает довольно низким коэффициентом трения, но легкоплавкость в комбинации с высокой хрупкостью препятствуют применению полилактида в производстве механических деталей, если только речь не идет об игрушечных механизмах или примерочных прототипах. Аналогичным образом температура размягчения в районе всего 50°С ограничивает применение полилактида на открытом воздухе, так как материал может просто «поплыть» на солнце.

Полилактид может расплавиться даже на открытом солнце

Температуру размягчения полилактида можно повысить примерно до 85°С отжигом, причем в домашних условиях. Как это делается, рассказывается в отдельной статье.

АБС, с другой стороны, выдерживает эксплуатационные температуры примерно до 90-100°С, в зависимости от силы и продолжительности нагрузок, так что хорошо подходит для 3D-печати функциональных деталей.

6. Гигроскопичность

По гигроскопичности, то есть способности впитывать влагу, оба материала особым образом не выделяются: и ПЛА, и АБС умеренно гигроскопичны, а потому требуют хранения в сухом месте — в плотно закрытом пакете или герметичном контейнере с силикагелем.

Примеры 3D-печати влажным и сухим филаментом

Непосредственно перед 3D-печатью расходные материалы крайне рекомендуется просушивать, особенно при работе во влажном климате, где возможно образование росы на поверхности филамента. Это поможет избежать самых разных неприятностей — от недостаточной межслойной адгезии до вскипания расплава в хотэнде. Подробно про хранение и просушивание филаментов читайте в отдельных статьях — здесь и здесь.

7. Токсичность

Бытует мнение, что ПЛА — полностью безопасный биопластик, тогда как АБС токсичен. На самом деле все немного сложнее. Да, полилактид синтезируется на растительной основе и в чистом виде нетоксичен и даже биоразлагаем, но все зависит от бренда: по воле производителя филамент вполне может содержать опасные красители и другие токсичные добавки. Наш ПЛА прошел тестирование на пищевую безопасность и имеет соответствующий сертификат.

Биоразлагаемость и экологичность полилактида — отдельная, весьма спорная тема. Да, чистый полимер нетоксичен и со временем будет деградировать, но для быстрого разложения — в течение недель или месяцев — требуется горячее компостирование. В противном случае пластик может продержаться годы, хоть и с потерей массы и прочности.

Токсичность АБС тоже зачастую преувеличивается. Основную опасность представляет один из компонентов полимера — ядовитый стирол, выделяемый при термическом разложении полимера. С другой стороны, пиролиз АБС требует сильного нагревания: в промышленных условиях пиролитическая переработка проводится при температурах свыше 300°С. Наибольшую опасность представляют несвязанные мономеры стирола, но после переработки гранулята в филамент, а затем нагревания при 3D-печати концентрации остаточного стирола, как правило, ничтожны.

В любом случае, использовать АБС в 3D-печати посуды и пищевых контейнеров не рекомендуется. Для этого есть безопасные, сертифицированные варианты — полилактид REC PLA, полиэтилентерефталатгликоль REC Relax и полипропилен REC PP, а также высокотемпературные полисульфон REC PSU и полиэфирэфиркетон REC PEEK. С сертификатами можно ознакомиться в специальном разделе нашего сайта.

Более того, мы всегда рекомендуем печатать в хорошо проветриваемых помещениях, либо на рабочих местах, оборудованных вытяжкой, вне зависимости от используемого полимера.

8. 3D-печать

В плане требований к оборудованию и настройкам 3D-печати ПЛА и АБС сильно разнятся. Многие недостатки PLA компенсируются как раз простотой работы с этим материалом, тогда как АБС намного более привередлив.

ПЛА прост в работе и не требует дорогого оборудования

Сверхмощные хотэнды ни в том, ни в другом случае не требуются. ПЛА экструдируется при температурах 200-220°С, тогда как АБС требует 240-270°С. Большинство любительских 3D-принтеров, даже самые бюджетные модели, справятся без труда.

Проблематичнее фоновый температурный контроль. ПЛА демонстрирует очень низкую усадку, а потому не требует дополнительного подогрева. Зачастую можно обойтись даже без подогреваемых столиков, хотя при наличии подогреваемой платформы можно выставить температуру не выше 60°С. Дополнительно повысить адгезию помогут клеи или малярный скотч. ПЛА довольно медленно остывает и отверждается, поэтому рабочий объем желательно держать открытым и использовать сильный обдув укладываемых слоев, особенно на высоких скоростях и при построении навесных структур и мостиков.

При работе с АБС желательно использовать 3D-принтеры с закрытыми камерами

АБС наоборот сильно усаживается, что может приводить к закручиванию слоев, особенно по углам, и даже отрыву моделей от столика во время 3D-печати. Клеи помогают, однако помимо адгезионных средств необходим и нагрев столика примерно до 90-100°С. Наличие 3D-принтера с закрытой камерой крайне желательно, так как закрытый рабочий объем помогает поддерживать повышенные фоновые температуры и тем самым бороться с преждевременной усадкой. Еще лучше использовать 3D-принтеры с термостатированными, активно подогреваемыми камерами, например аддитивные системы Picaso семейства Designer X Series 2. Обдув слоев желательно отключать — это поможет более крепкой когезии и прочности итоговых изделий.

Также имейте в виду, что при работе с АБС желательно использовать цельнометаллические хотэнды, так как тефлоновые ставки начинают разрушаться при температурах свыше 250°С.

9. Постобработка

АБС отлично поддается механической обработке — шлифованию, сверлению и так далее. Для сглаживания поверхностей можно использовать ацетон, наносимый кистью или парами в так называемых ацетоновых банях. Для склеивания можно использовать раствор АБС в ацетоне, часто именуемый «АБС-соком».

ПЛА довольно жесток и легкоплавок, что несколько осложняет механическую обработку. При шлифовании желательно использовать «мокрый» метод, то есть смачивать обрабатываемые поверхности и наждачную бумагу водой для отвода тепла, иначе при нагревании трением полимер станет вязким. В качестве растворителя и клея можно использовать дихлорметан, но не забывайте хорошенько проветривать рабочее помещение.

Остались вопросы? Свяжитесь с нами, и специалисты REC будут рады предоставить подробную консультацию по выбору расходных материалов и оборудования под конкретные производственные задачи.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети