Когда слои модели крепко схватываются между собой — это замечательно, но когда модель крепко схватывается со столиком — это уже испытание для нервов. В таких случаях вместо крепких выражений предлагаем воспользоваться несколькими полезными советами.

Начнем с того, что модели вообще-то должны хорошо прилипать к рабочим поверхностям, иначе дело чревато деформациями в нижних слоях и даже отрывами изделий от столиков в процессе 3D-печати, ведь каждый полимер в той или иной степени подвержен термоусадке.

Отчасти с этим явлением помогают бороться нагреваемые столики и закрытые камеры, но далеко не все 3D-принтеры имеют закрытый, нагреваемый рабочий объем. В результате приходится прибегать к различным адгезионным средствам вроде клеев и лаков, а затем ломать голову над тем, как отделить модель по завершении 3D-печати. Как правило, если пользоваться подходящими адгезивами, то проблем с отделением детали от столика возникнуть не должно. При остывании рабочей поверхности стола и самой детали - она сама с легкостью отклеивается, но в отдельных случаях пластик слипается с поверхностями так сильно, что к клеям приходится прибегать уже для снижения, а не повышения адгезии. Всего этого и самых распространенных методов отделения коснемся ниже.

«Используй силу, Люк»

Первый и самый очевидный метод — грубая сила, если конечно, у вас нет джедайских способностей. Здесь ничего кроме рук не требуется, так что одной держим столик, второй — модель, и пытаемся оторвать одно от другого. Само собой, делать это нужно осторожно, чтобы ненароком не поранить руку или лоб, когда модель резко отделится. Впрочем, делать это руками совсем не обязательно: если в каком-то месте между моделью и столиком есть достаточный зазор, можно использовать в качестве рычага какой-нибудь тонкий, но прочный предмет.

Метод простой, но чреватый не только травмами, но и повреждением модели и самого столика. Выполнять такие трюки со стеклянными столиками точно не стоит, да и алюминиевую платформу можно погнуть, так что будьте осторожны.

Тонкие лезвия

Это один из самых распространенных методов. Как правило, используются тонкие ножи, шпатели или скребки, иногда даже плоские отвертки. Многие производители поставляют специальные скребки в комплекте c 3D-принтерами, а если нет, их можно купить отдельно.

Один отличный вариант — мастихин, как на иллюстрации выше. Мастихины — это инструменты, похожие на шпатели, но используемые художниками для смешивания красок. Отлично подойдут «пластиковые бритвы» — лезвия, похожие на опасные бритвы, но используемые для очистки стекол и дисплеев. Пластик хорош тем, что не будет царапать поверхность столика — стеклянную, металлическую или даже полимерную, например из полиэфиримида.

Опять-таки не забываем про безопасность: используя острые предметы, всегда прилагаем усилие от себя, а не к себе, и не забываем про защитные перчатки.

Как вариант, вместо лезвия можно использовать тонкую, но достаточно прочную нить, орудуя нитью наподобие пилы. Это особенно хорошо работает, когда между моделью и столиком присутствует разделительный клеевой слой, о чем мы еще расскажем подробнее.

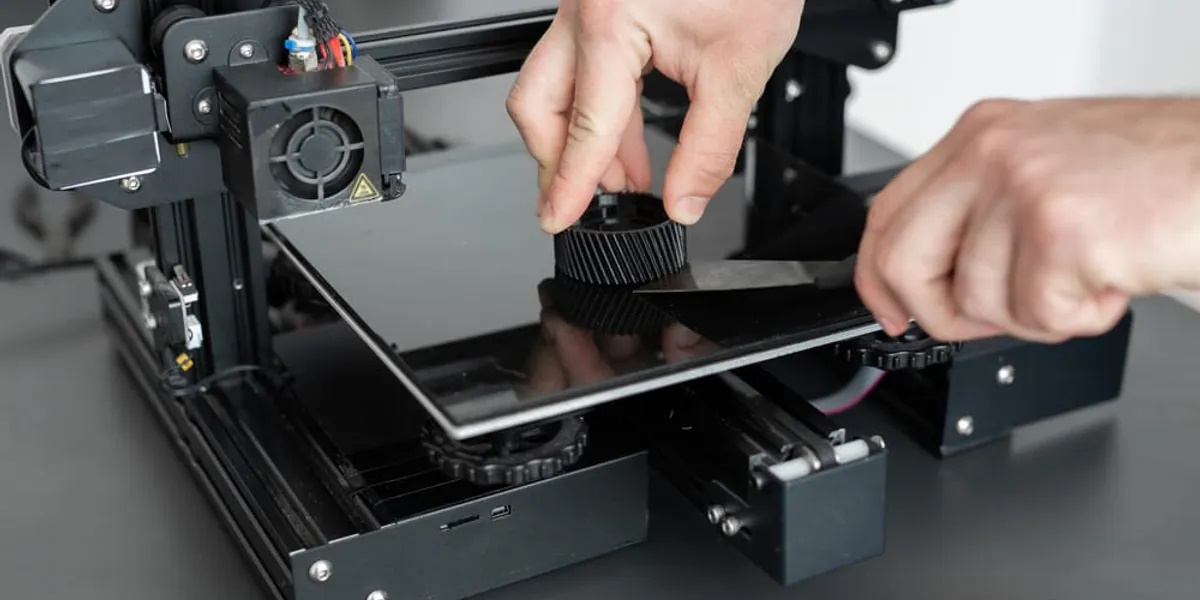

Гибкие столики

Довольно популярный вариант в последнее время — это гибкие столики, например из тонкого листа стали с упомянутым выше полиэфиримидным покрытием. Полиэфиримид одновременно помогает моделям лучше схватываться со столиком во время 3D-печати и легче отделяться по завершении. Здесь все просто: даем модели и столику немного времени на остывание, затем слегка сгибаем столик, и модель соскакивает с поверхности.

Подобные столики или наклейки на столики уже доступны в разных размерах и предлагаются разными производителями, например BuildTak. Будучи съемными, гибкие столики зачастую оснащаются магнитными креплениями, но если это не вариант, всегда можно использовать проверенные временем канцелярские зажимы.

Выбирать нужно аккуратно, подбирая не только правильные размеры, но и материал и толщину. Например, будет обидно, если такой столик будет блокировать индукционный калибровочный датчик на головке 3D-принтера, так что перед покупкой убедитесь в совместимости.

Рафты

Рафт — это вспомогательная структура, помогающая бороться с деформациями и отслоением моделей от столика во время 3D-печати за счет повышения площади контакта. Это может показаться контринтуитивным: как повышение адгезии поможет с отделением моделей? Дело в том, что непосредственно модели придется отделять уже не от столика, а от рафта.

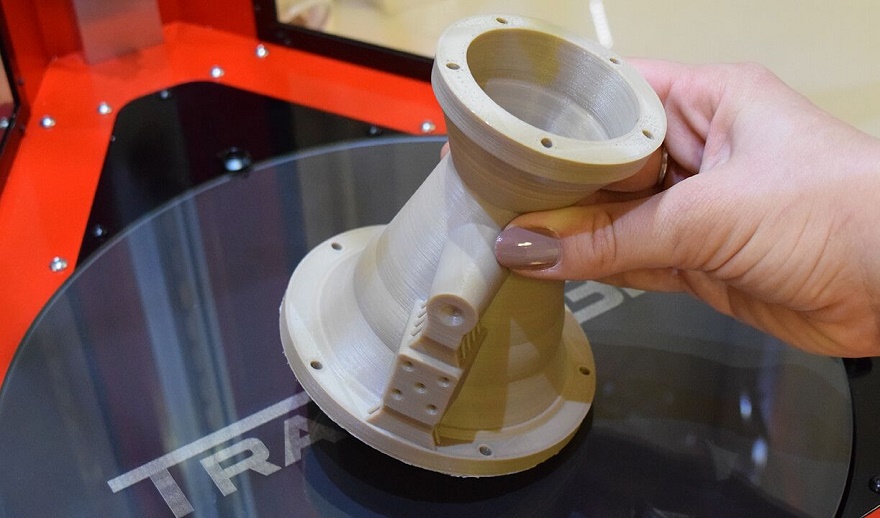

Пара 3D-печатных изделий на рафтах

Если рафты правильно настроить в слайсере, отделение вспомогательной структуры от модели особого труда не составит — можно просто оторвать, не особо опасаясь повреждения изделия, ибо большие усилия не потребуются. Отделить же сам рафт от столика может быть труднее, зато волноваться придется только о сохранности столика, так как рафты после 3D-печати никакой ценности не представляют, разве только могут послужить вторичным сырьем.

Минус в том, что после отделения рафтов на нижних поверхностях моделей остаются следы — небольшие наросты в тех местах, где модель и рафт соединяются друг с другом. Эта проблема решается механической обработкой, обычно шлифованием.

Подробнее про рафты и другие вспомогательные структуры рассказывается в статье по этой ссылке.

Клеи, лаки, пленки

Как вариант, степень схватывания модели со столиком можно регулировать с помощью разных покрытий, например малярного скотча, клея, лака для волос или даже пива. Правильно подобранное покрытие сыграет двойную роль — поможет удерживать модель на столике во время 3D-печати и отделять модель от рабочей поверхности по завершении. Только не забывайте заново калибровать 3D-принтер после нанесения покрытия.

Здесь все зависит от выбранного пластика для 3D-печати и материала столика. Например, при работе с полилактидом (REC PLA) на поверхность столика можно нанести малярный скотч. Если работаете с REC ABS или REC Eternal (АСА), попробуйте вот такую удобную самоклеющуюся пленку. ПЭТГ (REC Relax), в свою очередь, отлично липнет к стеклу — настолько, что попытки отделения 3D-печатных изделий могут приводить к сколам. Эта проблема обычно решается предварительным нанесением на столик тонкого слоя поливинилацетатного клея (ПВА), спиртового раствора повидона, канцелярского клея-карандаша, и так далее. Такие липкие покрытия обеспечивают отличную адгезию на разогретых столиках, а после охлаждения теряют силу, помогая отделять модели.

В нашем каталоге можно найти несколько вариантов универсальных клеев как раз для этой цели: попробуйте состав The3D, лак PICASO, а если вы работаете с полиэфирэфиркетоном — вот такой специальный клей-карандаш.

Температурные перепады

Разные материалы обладают разной теплопроводностью и теплоемкостью, чем можно воспользоваться, поместив теплый столик с моделью под проточную холодную воду. Делать это желательно так, чтобы сама модель не намокала. В идеале в результате быстрой усадки платформы модель должна сама отскочить от поверхности. Собственно, иногда достаточно и медленного остывания до комнатной температуры, но раз на раз не приходится.

Как вариант, столик и модель можно предварительно вымочить в теплой или даже горячей воде, чтобы хотя бы частично растворить клейкий адгезионный слой — если, конечно, вы его наносили, и он растворим в воде. Дальше — все как описано выше: нагретый столик помещаем под холодную воду, стараясь не задевать модель, и ждем, пока модель не спрыгнет со столика, или пока соединение не ослабнет достаточно для ручного отделения.

Этот метод лучше всего работает с металлическими столиками, например алюминиевыми. Со стеклянными пробуйте только на свой страх и риск: при быстрых перепадах температур обычное стекло может треснуть или вообще расколоться.

Растворители

Наконец, можно попробовать отделить модель с помощью растворителя, но очень-очень аккуратно и только в крайнем случае, так как риски повреждения изделия, а то и столика, очень велики. Этот метод точно не стоит применять, если на поверхность столика нанесено полимерное адгезионное покрытие.

Идея в том, чтобы слегка размягчить основание модели в точке контакта со столиком. Разумеется, растворитель должен подходить к конкретному пластику для 3D-печати: если это REC ABS, можно использовать ацетон, если REC PLA — лимонен или дихлорметан, и так далее.

Необходимо капнуть чуть-чуть растворителя на стык модели с поверхностью столика и дождаться размягчения пластика. Это позволит поддеть и отковырнуть модель подходящим инструментом — скребком, ножом или другим, как описано во втором пункте.

Недостаток этого метода в неизбежном повреждении модели в месте обработки растворителем, так что лучше всего комбинировать этот способ с 3D-печатью на рафтах (см. выше) — их не жалко.

При работе с растворителями не забывайте про вентиляцию помещения и защиту для глаз и рук.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети