В прошлой статье мы говорили про лучшие программы для 3D-печати в 2022 году. Сегодня поговорим про подготовку 3D-модели к печати. При подготовке 3D-моделей к 3D-печати используются слайсеры. Эти программы не только конвертируют цифровые модели в машинный код, но и позволяют регулировать все параметры работы FDM 3D-принтеров. О ключевых настройках и пойдет речь в этой статье.

Содержание:

- Температура

- Толщина слоев

- Скорость

- Ретракт

- Поток

- Повышение адгезии

- Опорные структуры

- Обдув

- Заполнение

- Толщина стенок

- Дополнительные функции

1. Температура

Температуры хотэнда и столика — пожалуй, две самые важные настройки с которыми приходится иметь дело владельцам FDM 3D-принтеров. Температура хотэнда — горячей части экструдера — должна быть идеально подобрана и выставлена в слайсере для каждого расходного материала, иначе 3D-принтер либо просто не справится с работой, либо повредит и материал, и себя перегревом.

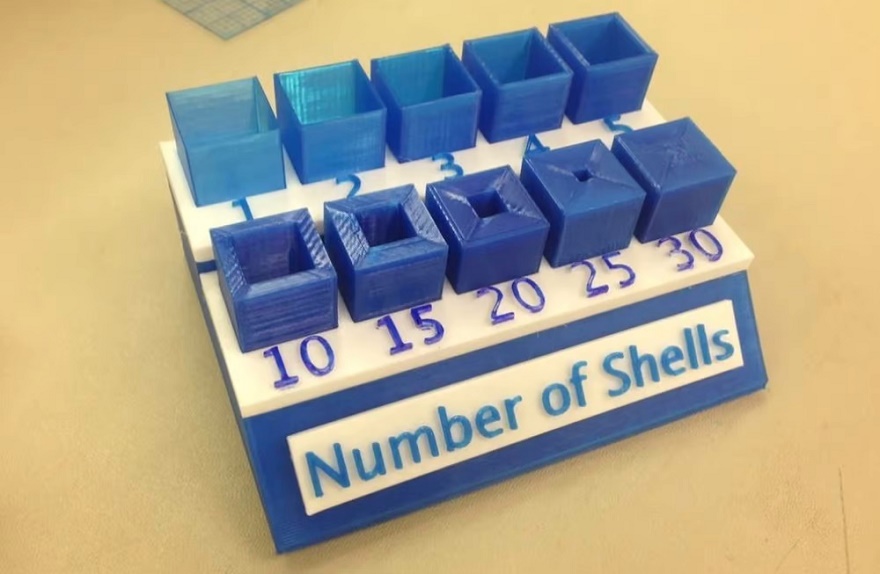

Температурная башенка

Для каждого полимера существует допустимый диапазон температур. Оптимальное значение обычно указывается производителем, но на практике все зависит не только от используемого пластика, но и оборудования. Самый простой выход — подобрать оптимальную температуру опытным путем, напечатав так называемую температурную башенку — простую модель, слои которой печатаются на разных режимах с тем, чтобы потом можно было определить участок с самым качественным результатом и использовать такие же настройки при 3D-печати последующих изделий.

Чем чреваты отклонения от оптимальных значений? При слишком высоких температурах можно столкнуться с образованием наплывов по всему изделию, а в экстремальных случаях — с порчей пластика и образованием нагара в хотэнде. Если же температура слишком низкая, экструдер не будет справляться с подачей материала, что приведет к видимым пропускам в печатаемых моделях, да и недостаточной адгезией между слоями.

Но не менее важную роль играет и температура рабочей поверхности — столика. Многие 3D-принтеры поставляются в комплекте с нагреваемой платформой. Хотя нагрев столика рекомендуется не для всех пластиков (например, не для легкоплавкого полилактида), в большинстве случаев он позволяет добиваться повышенного сцепления материала со столиком, тем самым препятствуя деформации или даже отрыву изделия из-за термоусадки в процессе 3D-печати.

2. Толщина слоев

Самое главное, о чем стоит помнить при выборе толщины слоя — это обратная пропорциональность скорости и качества: чем слои толще, тем быстрее напечатается изделие, но и сами слои будут более заметными, и наоборот.

Необходимо помнить и о других моментах. Например, если печатается изделие с высокой детализацией, мелкие детали могут не пропечататься толстыми слоями. Здесь сразу стоит упомянуть и о прямой зависимости между толщиной слоя и диаметром сопла. В идеале соотношение должно быть 1:3, хотя допустимы небольшие отклонения. В FDM 3D-принтерах обычно используются сопла диаметром от 0,25 до 1 мм. Наиболее популярные диаметры — 0,4 и 0,6 мм, так как они дают хороший баланс между детализацией и производительностью. Таким образом, если вы печатаете слоями 0,1 или 0,15 мм, лучше всего подойдет сопло диаметром 0,4 мм, а если вам нужно напечатать побыстрее, например слоями толщиной 0,2 мм, то лучше всего использовать сопло диаметром 0,6 мм.

С другой стороны, некоторые материалы могут вызывать трудности при работе с соплами слишком малого диаметра. Самый наглядный пример — угле- и стеклонаполненные полимеры, такие как наши филаменты семейств X-Line, Clotho и Technika. Эти композиты отличаются повышенной прочностью и пониженной усадкой, но наличие коротких армирующих волокон может привести к забиванию сопла, если диаметр слишком маленький. При работе с такими материалами старайтесь использовать сопла диаметром хотя бы 0,4 мм, а лучше 0,6 мм и выше.

3. Скорость

Скорость укладки материала очевидным образом влияет на время, требуемое на 3D-печать изделия, но с этим параметром необходимо работать осторожно. Как правило, слайсеры сами выбирают скорость укладки в зависимости от заданной толщины слоя и материала, но в то же время и скорость позиционирования, и скорость подачи материала в большинстве программ можно настроить вручную, причем можно даже указать разные настройки для стенок и заполнения.

Имейте в виду, что практическая скорость 3D-принтера зависит от ряда факторов, включая жесткость конструкции, используемый материал, мощность нагревательного блока, мощность обдува и даже длину хотэнда. Чтобы повысить скорость печати, нужно быстрее плавить филамент. Просто так выкрутить настройки температуры на максимальные значения — не лучшая затея: прогрев должен быть постепенным, иначе можно повредить материал и даже получить пробки в хотэнде. Таким образом, для радикального повышения скорости плавления пластика необходимо увеличивать длину зоны нагрева за счет замены хотэнда. Если вы имеете дело с легкоплавким полимером вроде полилактида, проблемы могут возникнуть уже не при нагревании, а при охлаждении: если вентилятор обдува окажется недостаточно мощным, наносимые слои будут растекаться.

В целом, как и с температурой, старайтесь не отклоняться слишком сильно от рекомендуемых слайсером и производителем филамента значений, а если будете экспериментировать, то осторожно.

4. Ретракт

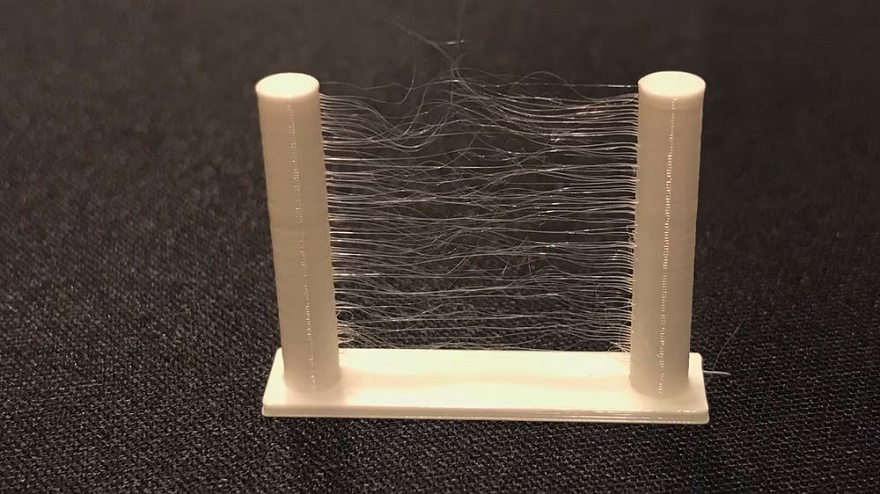

Ретракт в FDM 3D-принтерах — это работа экструдера на «задней передаче», то есть втягивание расплава обратно в хотэнд. Ретракт необходим для борьбы с «соплями» и «паутиной» при холостом перемещении головки, но так как разные полимеры демонстрируют разную текучесть расплава, то и значения ретракта зависят от выбранного пластика. Особенно часто паутина появляется при 3D-печати в остальном очень удобным и простым в работе полиэтилентерефталатгликолем (REC Relax).

Паутина

Главные параметры ретракта — скорость и дистанция, то есть как быстро и насколько далеко нужно втянуть пластик, чтобы он не вытекал из сопла произвольно. Еще один фактор, влияющий на текучесть — это температура. Соответственно, если при 3D-печати будет образовываться паутина, попробуйте увеличить дистанцию ретракта небольшими шагами, а заодно проверьте, не слишком ли сильно разогрет хотэнд.

5. Поток

Под потоком имеется в виду темп подачи расплава, то есть скорость, с которой пластик выдавливается из сопла.

С помощью этого параметра можно компенсировать упомянутую выше переэкструзию. Значения потока следует подбирать в зависимости от скорости укладки: чем быстрее перемещается головка, тем выше должен быть поток, и наоборот.

6. Повышение адгезии

Повышение адгезии, то есть сцепления материала с рабочей поверхностью, предусматривает использование специальных покрытий (полиэфиримидных пленок, малярных скотчей и других) и/или адгезионных средств (клея, лака и тому подобного), а также построение вспомогательных структур, повышающих площадь контакта модели со столиком.

Вспомогательные структуры делятся на три варианта:

- рафты (плоты) — отдельные слои увеличенной площади, поверх которых печатается изделие;

- бримы — то же, что и рафты, только вместо печати «плотика» наращивается площадь первых слоев самого изделия;

- юбки — контуры вокруг модели, вообще не соединенные с изделием.

Что лучше — рафт или брим? Зависит от ситуации. Бримы, как правило, более экономичны в плане расхода материала. Рафты, с другой стороны, лучше помогают бороться с закручиванием первых слоев — характерной проблемой для пластиков с высокой термоусадкой, таких как АБС.

Юбки же нужны для того, чтобы можно было немножко прогнать материал, убедиться в стабильности подачи расплава и при необходимости провести дополнительную калибровку. Другими словами, юбки помогают с подготовкой к нанесению первого слоя модели, самого важного с точки зрения адгезии. Как вариант, юбки можно наращивать в высоту по мере построения изделия для защиты последнего от сквозняков, способных привести к неравномерной усадке с вытекающей кособокостью или растрескиванием. Большинство слайсеров добавляют юбки автоматически.

Подробнее про рафты, бримы, юбки и адгезионные средства можно узнать в статье по этой ссылке.

7. Опорные структуры

Опорные структуры (они же поддержки) генерируются слайсером и поддерживают навесные участки моделей. При небольших углах наклона опоры, как правило, не требуются.

Два главных параметра, указываемых пользователем в слайсере — минимальный угол наклона и минимальная площадь поддержки. Первый параметр определяет, при каких минимальных значениях наклона поверхностей необходимы опоры, а второй — минимальную площадь контакта поддержки с изделием. Если конкретный участок удовлетворяет обоим требованиям, слайсер самостоятельно добавит в этом месте опорную структуру.

Опорных структур желательно избегать, так как после 3D-печати их придется удалять, а это дополнительные отходы и временные затраты. В некоторых случаях модели вообще можно печатать без опор, в других — минимизировать необходимость в поддержках правильной ориентацией изделия на столике.

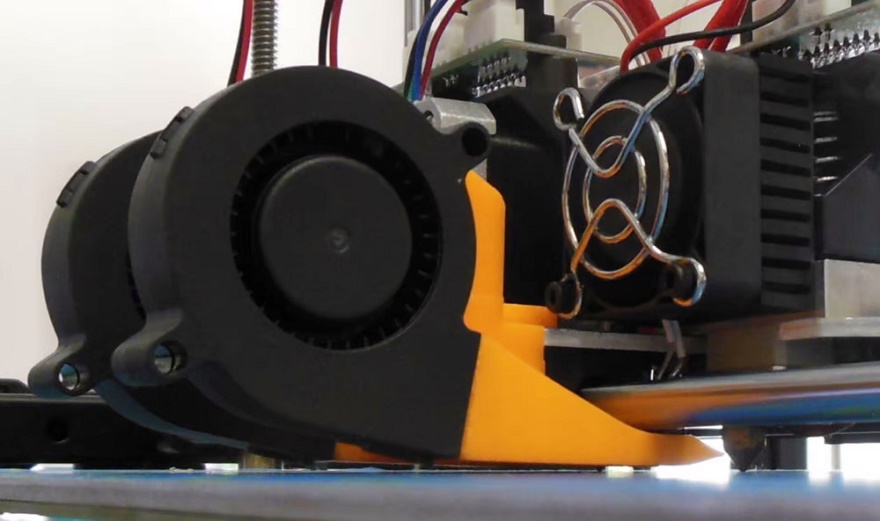

8. Обдув

В процессе 3D-печати материал необходимо не только плавить, но и охлаждать, чтобы он держал форму при нанесении следующих слоев. В зависимости от материала и скорости укладки материал может успевать охлаждаться и отвердевать естественным путем, но во многих случаях приходится помогать с помощью специального вентилятора, установленного на головку. Скорость вращения вентилятора и, соответственно, эффективность обдува регулируются в слайсере.

Настройки обдува следует выбирать с учетом свойств расходного материала. Например, два самых распространенных пластика для 3D-печати — полилактид (ПЛА) и акрилонитрилбутадиенстирол (АБС). ПЛА — легкоплавкий и медленно остывающий полимер, требующий сильного обдува уложенных слоев. C АБС все ровно наоборот: этот пластик быстро отвердевает и в то же время демонстрирует сильную термоусадку, так что принудительное охлаждение может привести к растрескиванию модели, а потому обдув лучше полностью отключить.

9. Заполнение

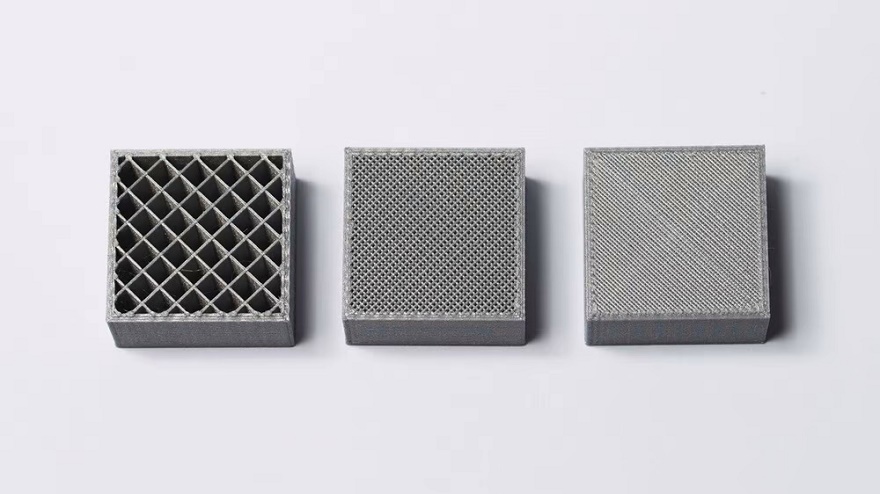

Главная задача заполнения — обеспечить изделию необходимую прочность с минимальным расходом материала.

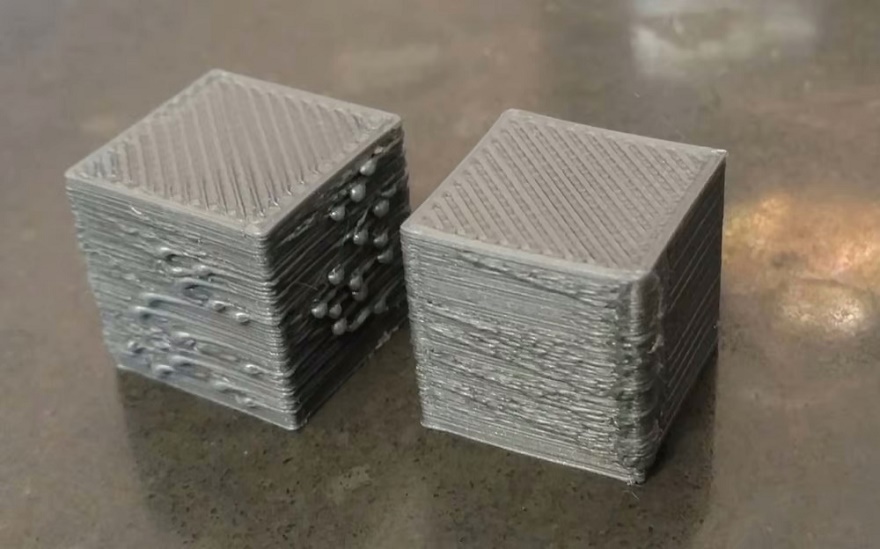

Одна интересная особенность 3D-печати в том, что она позволяет выращивать с виду монолитные, но на самом деле частично полые изделия. Хотя 3D-печать максимально плотных изделий возможна, в многих случаях она нецелесообразна, так как выливается в избыточную трату пластика. Здесь все зависит от назначения: если речь идет о 3D-печати нагруженной механической детали, лучше использовать максимальное заполнение ради высокой прочности, а если о каком-нибудь декоративном изделии, то внутренности можно заполнить частично и тем самым сэкономить на времени печати и пластике.

Заполнение доступно в различных вариантах: некоторые виды выглядят как пересекающиеся линии или концентрические круги, другие похожи на соты, и так далее. Вид заполнения и плотность выбираются в слайсере, все остальное программа делает автоматически.

10. Толщина стенок

Стенки (они же периметры) обычно состоят из нескольких контуров в зависимости от назначения изделия и расположения самой поверхности. Само собой, чем толще стенки, тем прочнее изделие, но и тем больше времени и материала уходит на 3D-печать.

В то же время необходимо учитывать, что при 3D-печати изделий с неполным заполнением возможно провисание самого верхнего слоя. По этой причине «крышу» во многих случаях приходится печатать как минимум пятью-шестью слоями, чтобы она полностью выровнялась. С нижними же слоями все наоборот: здесь материал плотно прилегает к рабочей поверхности, поэтому зачастую достаточно пары-тройки слоев, но можно и больше для повышения прочности. Настройки толщины верхней, нижней поверхностей и стенок тоже выставляются в слайсере — выбирайте, исходя из поставленной задачи.

11. Дополнительные функции

Выше перечислены лишь самые основные параметры, а напоследок приведем три интересных примера дополнительных настроек, на которые стоит сразу же обратить внимание, если вы используете популярный слайсер Cura.

Z Hop when retracted. Эта очень полезная функция позволяет после ретракта немного приподнимать головку (или опускать стол) при холостом перемещении и тем самым избегать случайного задевания и отрыва модели соплом.

Skin Overlap Percentage. Этот параметр определяет, насколько часто стенки пересекаются с заполнением. Чем больше точек контакта, тем прочнее будет изделие. Значение по умолчанию — 10%, но если у вас возникают проблемы с расслоением, попробуйте увеличить до 15%.

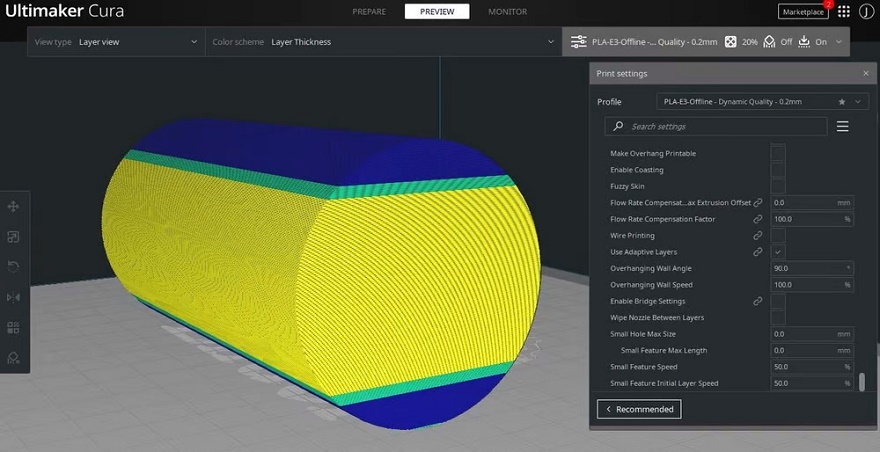

Адаптивные слои

Adaptive Layers. Адаптивные слои — продвинутая функция, позволяющая автоматически рассчитывать оптимальную толщину слоя на разных участках модели. Например, для печати участков с высокой детализацией можно использовать тонкие слои, а относительно ровные непримечательные участки можно печатать более толстыми слоями для повышения производительности.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети