Текут вазы, тонут кораблики? Ничего страшного: в этой статье разберемся, как можно добиться водонепроницаемости изделий, напечатанных на FDM 3D-принтерах.

При выборе пластика для 3D-печати в первую очередь необходимо учитывать безопасность. Некоторые полимеры могут быть слегка токсичны, как правило при нагревании. Например, из акрилонитрилбутадиенстирола (АБС) или полистирола может выделяться стирол, а это токсин и предполагаемый канцероген. Концентрации будут невысоки, но если речь идет о 3D-печати, скажем, пищевых контейнеров, лучше все же не рисковать и использовать безопасные полимеры, например REC Relax из полиэтилентерефталатгликоля (ПЭТГ). В пищевой промышленности из него как раз делают пластиковые бутылки под разные напитки.

Некоторые полимеры не очень дружат с водой. Например, сюда входят полиамиды (нейлоны), обладающие высокой гигроскопичностью и довольно быстро теряющие прочность при продолжительном контакте с водой. Полилактид (REC PLA), с другой стороны, безопасен при контакте с пищей, но обладает очень низкой температурой размягчения (~50°С), да к тому же биоразлагаем, так что контакт с горячей водой или влажной почвой, насыщенной бактериями, необходимо исключать.

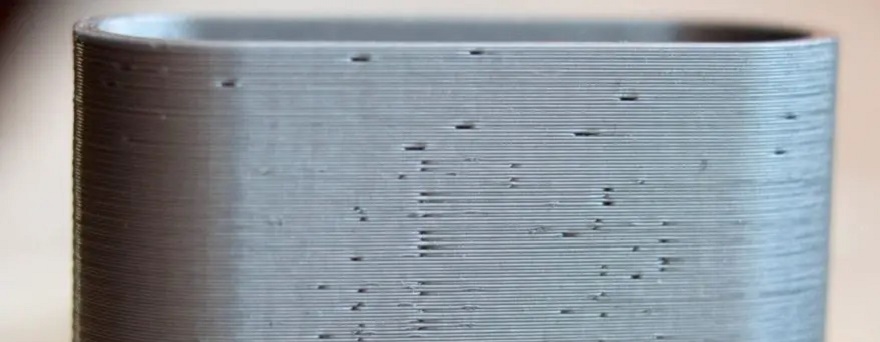

К 3D-печати пищевых контейнеров стоит подходить особенно осторожно, так как поры в слоистых структурах могут стать местами скопления и размножения опасных микроорганизмов. С этим можно бороться, сглаживая поверхности растворителями, нанося специальные покрытия, переодически стерилизуя изделия или даже используя в качестве расходных материалов бактерицидные полимеры, такие как наш REC Biocide PETG.

Наконец, если вы собираетесь печатать изделия, контактирующие с горюче-смазочными материалами, необходимо заранее проверить полимер на стойкость к соответствующим веществам. 3D-печати герметичных пластиковых контейнеров для хранения газов под давлением лучше вообще избегать, так как это небезопасно.

Оптимизация дизайнов

Некоторые модели лучше подходят для контакта с водой в силу геометрической формы и алгоритмов построения. Плавные обводы всегда предпочтительны, так как углы и сильно нависающие структуры повышают риск образования полостей в процессе укладки полимерного расплава. В целом, чем проще и плавнее геометрия, тем лучше.

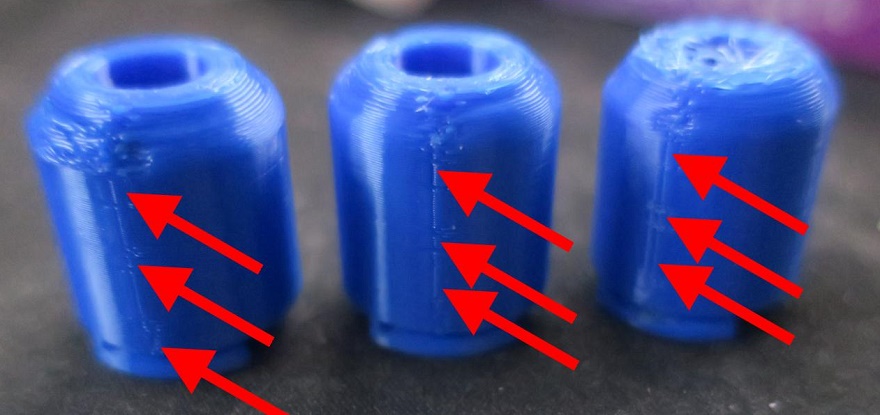

Очень хорошо подходит так называемый «режим вазы» — это когда слои укладываются беспрерывно, одной нитью, по спирали. Наиболее часто этот режим применяется как раз в 3D-печати ваз и других схожих округлых, зачастую симметричных предметов — отсюда и название. Чем он хорош? Дело в том, что зачастую виновниками протечек становятся не поры между слоями, а вертикальные швы, образуемые стыками нитей на каждом слое. В режиме вазы такие швы отсутствуют, а это безусловный плюс.

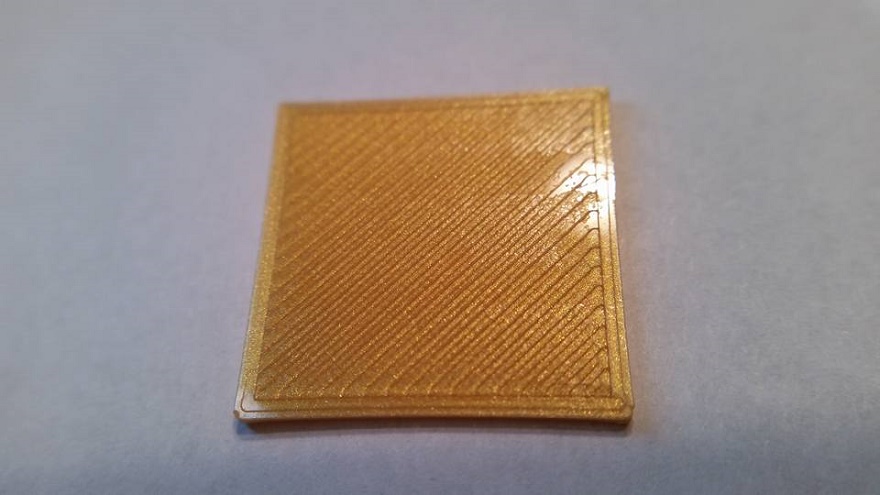

То же самое касается и дна: если, например, печатать контейнер прямоугольной формы, то укладка будет производиться линиями с резкими изменениями траектории укладки на углах и возле стенок, а это может приводить к образованию зазоров между нитями. В целом, холостого перемещения головки 3D-принтера, как и резких изменений траектории укладки желательно избегать.

Выбор материала

REC ABS или REC Eternal хорошо подойдут в тех случаях, когда речь не идет о пищевых контейнерах. Оба пластика обладают хорошей прочностью, но довольно прихотливы во время 3D-печати из-за сильной термоусадки, так что перед работой с этими материалами рекомендуем ознакомиться со статьей по этой ссылке. REC Eternal, в частности, рекомендуется применять в тех случаях, когда изделия планируется эксплуатировать на открытом воздухе, так как он отличается повышенной стойкостью к ультрафиолетовому излучению.

Самый простой и надежный вариант — ПЭТГ. Полиэтилентерефталат или ПЭТ, как мы уже упоминали, и так широко используется в производстве пищевой тары. ПЭТГ — это один из вариантов с дополнением гликоля, помогающего сохранять пластичность и прозрачность при нагревании. Этим материалом довольно просто печатать, плюс он дает хорошую межслойную адгезию. Мы предлагаем несколько филаментов на основе этого полимера — чистый ПЭТГ под обозначением REC Relax, недорогой стеклонаполненный композит из переработанного пластика REC rPETG GF и специальный филамент REC Biocide PETG. Последний вариант, пожалуй, оптимален для 3D-печати пищевых контейнеров, так как это ПЭТГ с биоцидными добавками, препятствующими размножению бактерий.

Еще один хороший вариант — полипропилен или REC PP+. Полипропилен тоже широко используется в пищевой промышленности: если бутылки делают из ПЭТ, то отвинчивающиеся крышечки — из полиэтилена или полипропилена. У этого полимера очень подходящие гидрофобные свойства, плюс высокая прочность и ударная стойкость, а также отличная спекаемость слоев.

Перед 3D-печатью не забудьте просушить филамент: разные полимеры по-разному впитывают влагу, но практически все они в той или они степени гигроскопичны, а накопившаяся влага может привести к возникновению дефектов поверхностей и даже снижению механических характеристик изделий. С подробными статьями про хранение и просушку филаментов можно ознакомиться здесь и здесь.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети