Многие владельцы 3D-принтеров сталкиваются с отлипанием деталей от стола во время 3D-печати. Давайте разберемся с причинами и решениями.

Что такое адгезия?

Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из которого изготавливается деталь, прилипать к поверхности столика во время печати.

Если адгезия недостаточная, то изготавливаемые детали могут деформироваться или вообще оторваться от столика. Во время 3D-печати деталь должна прочно держаться на платформе, а после завершения легко сниматься. Производители филаментов обычно рекомендуют адгезивы для своих пластиков, а производители 3D-принтеров предлагают рабочие столики из алюминия, стекла, нержавеющей стали или даже со специальными покрытиями. Все это помогает пластикам лучше прилипать во время печати, но не существует рабочих поверхностей, которые бы одинаково хорошо подходили для всех типов пластиков.

Также не стоит забывать про тепловое расширение, вызывающее изменение размеров изготавливаемых деталей при различных температурах. Разница в температуре нижней и верхней части детали может привести к отслаиванию краев изделия во время 3D-печати. Это в основном касается таких материалов, как АБС, для работы с которым требуется подогрев рабочего столика. При печати такими материалами слои должны немного остыть, чтобы вообще можно было построить трехмерный объект, но не настолько, чтобы вызвать отслаивание по краям.

В этой статье мы рассмотрим что влияет на адгезию и как можно решить множество проблем в плане сцепления изделий с рабочими поверхностями.

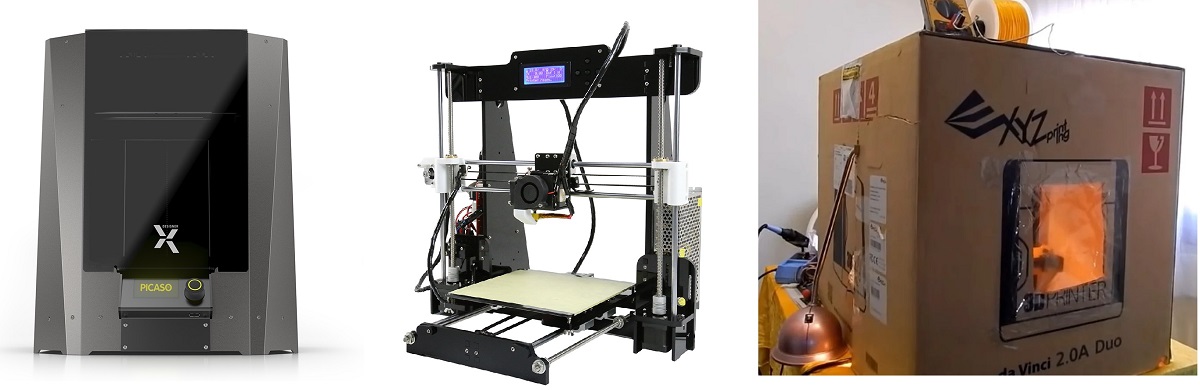

Закрытая камера 3D-принтера

Для печати материалами c высокой термоусадкой оптимальный вариант — использовать 3D-принтеры с закрытой камерой, не допускающей сквозняков и сохраняющей тепло. Многие принтеры оснащены активным подогревом камеры, поддерживающим заданную температуру и не позволяющим деталям остывать. Равномерная фоновая температура во время 3D-печати снижает вероятность коробления и обеспечивает лучшую адгезию.

Владельцам открытых принтеров остается придумывать различные приспособления (например, короба), которыми 3D-принтер накрывается для сохранения тепла, или строить вокруг печатаемой модели сохраняющие тепло стенки, что увеличивает время печати и расход филамента.

Адгезия первого слоя

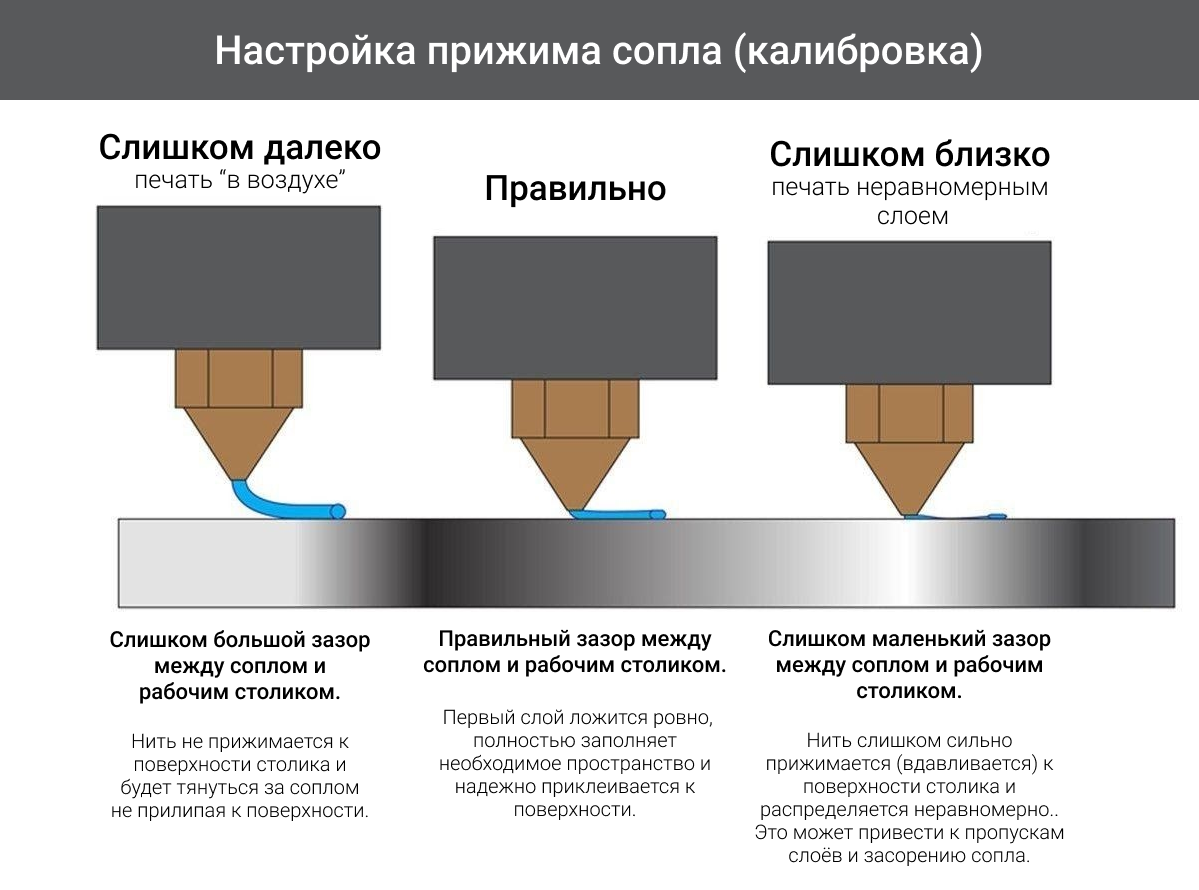

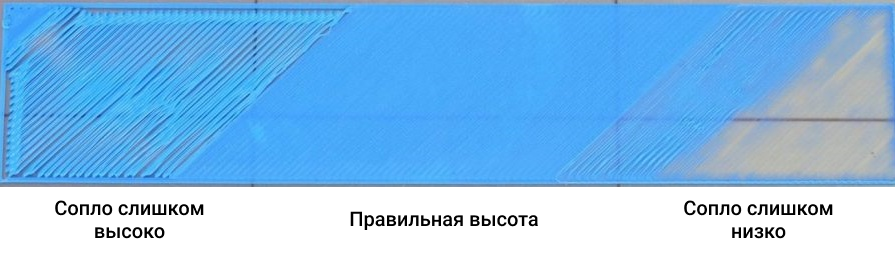

Первое, на что стоит обратить внимание — прилипание первого слоя. Это одна из самых распространенных проблем, с которой сталкиваются почти все печатники. Если первый слой уложен неравномерно, то процент брака всей остальной детали очень сильно возрастает, поэтому перед 3D-печатью очень важно решить вопрос с адгезией первого слоя. В большинстве случаев проблема решается калибровкой рабочего столика и настройкой расстояния между соплом и рабочей поверхностью.

Важно правильно настроить расстояние между соплом и поверхностью столика

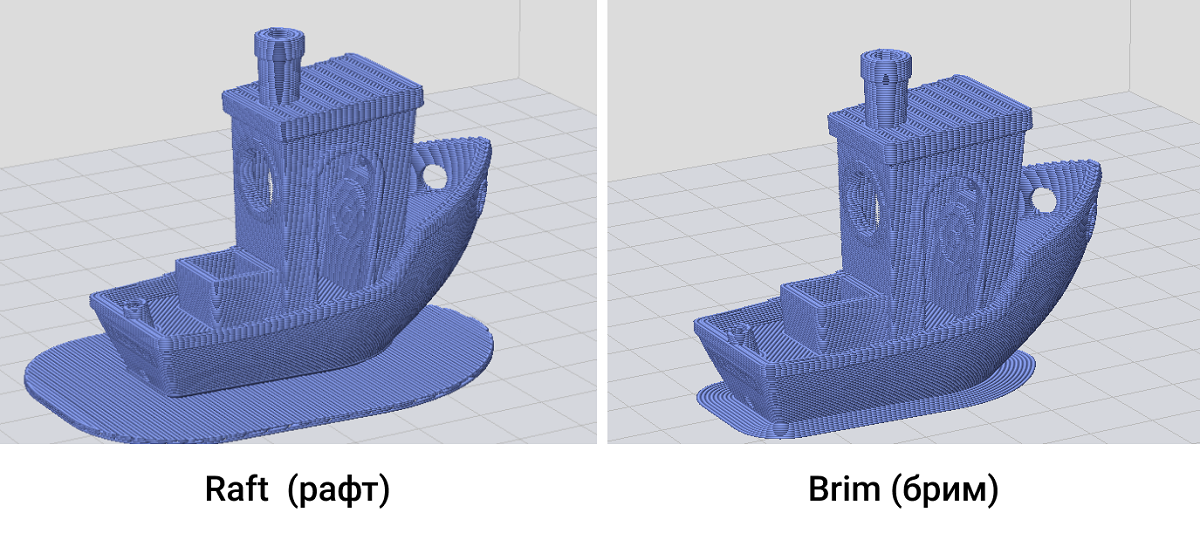

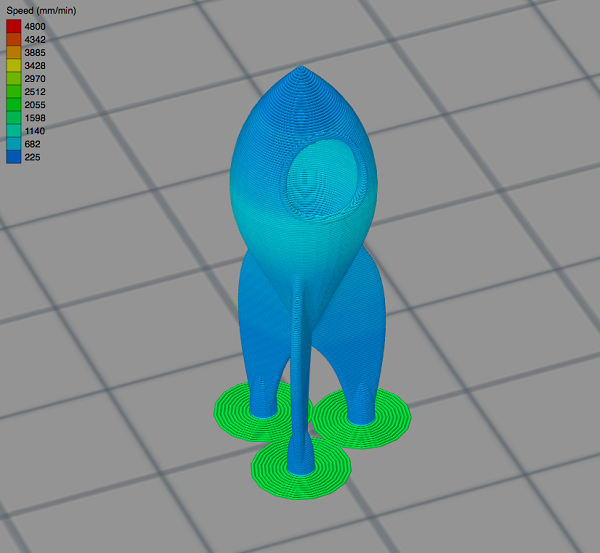

Методы Brim и Raft

Для лучшего сцепления изделия с рабочей поверхностью столика в настройках печати часто требуется создавать дополнительные элементы — подложку или обрамление модели, помогающие удерживать изготавливаемую деталь на столе. Brim или Raft увеличивают площадь контакта пластика с рабочей поверхностью вокруг нижних слоев и тем самым повышают сцепление.

Подложки или «рафты» состоят из нескольких слоев и представляют собой горизонтальные сетки из филамента, расположенного под моделью. Рафт применяется в качестве основания для первых слоев изделия и призван повышать уровень адгезии. Дополнительно рафт помогает выравнивать поверхность столика: если на поверхности имеются неровности, то они в определенной мере нивелируются подложкой, и модель печатается уже на ровном основании. Еще один плюс рафта — снижение вероятности возникновения проблем из-за слишком большого или слишком малого зазора между соплом и столом при укладке первого слоя.

Брим используют для стабилизации небольших моделей или «островков» (отделенных друг от друга участков печатаемого изделия). Бримы увеличивают площадь контакта и помогают модели удерживаться на столе, если она соприкасается с поверхностью небольшими участками.

Температура рабочего столика и средства повышения адгезии

После калибровки платформы и настройки зазора между соплом и поверхностью столика перейдем к очередному вопросу. Следующими причинами плохой адгезии могут быть неправильно подобранная температура столика (если на 3D-принтере есть опция нагрева) и неправильный подбор средств повышения адгезии для конкретного филамента.

Подбор температуры рабочего столика

Одна из частых причин плохой адгезии — неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить наносится на столик, а затем остывает, происходит деформация. При неправильно подобранной температуре столика внешние края печатаемого изделия сжимаются, и мы получаем коробление: край изделия отлипает, цепляется за сопло, и изделие полностью отрывается от платформы.

Обычно производители филаментов для 3D-печати указывают на своем сайте или коробках рекомендуемую температуру нагрева столика. Для самых распространенных материалов можно пользоваться усредненными значениями.

Примеры температур рабочего столика для некоторых материалов:

- ПЛА-пластик: 60°C

- АБС-пластик: 100-110°C

- ПЭТГ: 85°C

- Нейлон: 100°C (зависит от состава материала)

- Поликарбонат: 110°C (чем выше температура, тем лучше)

Температуры рабочего столика для каждого пластика отдельно взятого производителя могут отличаться. Подобрать оптимальную температуру можно только опытным путем.

В таблице ниже представлены рекомендуемые температуры столика для 3D-печати пластиками компании REC 3D:

| PLA | ABS | Relax (PETG) | TPU D70 | PP+ | Eternal (ASA) | RUBBER (SEBS) | Easy Flex (TPU A95) | Flex (TPEE) | PVА |

| 0-60°C | 90-110°C | 20-60°C | 20-60°C | 20-40°C | 80-110°C | 90-110°C | 30-60°C | 60-80°C | 50°C |

Листай →

| HIPS | Cast (PMMA) | PSU | PEEK | Friction (PA12+GF12) | Biocide PETG | rPETG | FormaX | GF MAX | UltraX | Clotho ABS |

| 90 110°C | 90-110°C | 140-160°C | 130-145°C | 100-110°C | 60-80°C | 60-80°C | 95-110°C | 90°C | 120-135°C | 110-115°C |

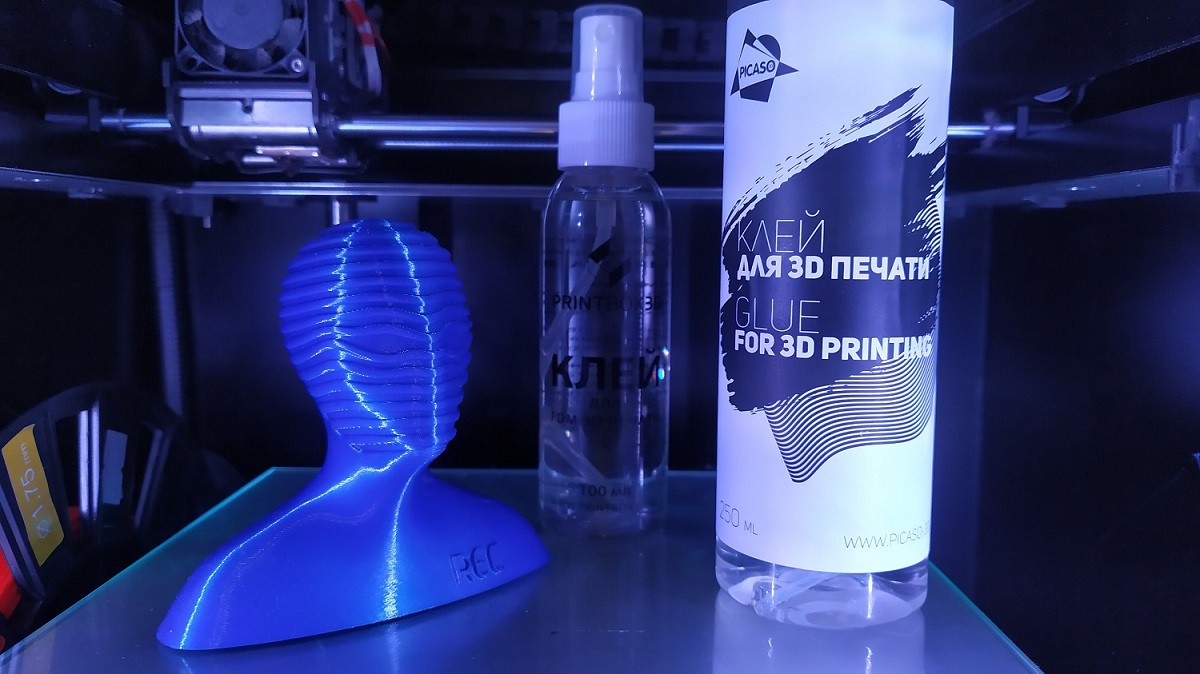

Средства повышения адгезии

Для повышения адгезионных свойств и снижения риска повреждения стеклянной поверхности рабочего столика часто используют дополнительные средства, такие как лак или клей для 3D-печати, ПВА-клей, канцелярский клей-карандаш, растворенный АБС-пластик (так называемый «АБС-сок»), синий скотч и т. д. Одного средства для печати всеми типами пластиков будет недостаточно. В нашей статье мы не будем рассматривать такие народные средства, как пиво или сахарный сироп, а остановимся на более традиционных способах.

Основные адгезионные средства:

Лак или клей для 3D-печати

Времена лаков для волос закончились уже давно, и теперь практически никто их не использует в связи с низкой эффективностью. На смену пришли более эффективные адгезивы для 3D-печати.

Как правило, составы лаков и клеев для 3D-печати разработаны с учетом свойств различных филаментов и позволяют надежно приклеивать первый слой печатаемой модели к рабочему столику. Если проще, это универсальные средства, подходящие для работы с множественными типами филаментов.

На рынке уже достаточно много производителей лаков для 3D-печати и клеевых составов различных объемов и на любой кошелек. Экономить не стоит — одного флакона будет достаточно на несколько месяцев печати, а вы побережете нервы и время, которое тратите на перепечатывание испорченных деталей.

Пользоваться просто: побрызгайте лак или клей на платформу и распределите его равномерно по поверхности с помощью чистой, мягкой тряпочки.

АБС-сок

Состав для тех, кто любит экономить или у кого под рукой нет клея или лака. Изготавливается просто: мелко нарезанный АСБ-пруток или остатки от предыдущей печати АБС-пластиком погружают в ацетон и через несколько часов получают густой раствор, который можно наносить кисточкой даже на холодную платформу.

Этот метод очень надежен в качестве дополнительного адгезионного средства, но при 3D-печати ацетон испаряется, и возникает неприятный запах.

Клей ПВА, канцелярский клей-карандаш

Клей ПВА наносится на рабочую поверхность кисточкой и растирается до получения равномерного тонкого слоя. Как правило, при застывании клей становиться прозрачным. После высыхания можно запускать 3D-печать. Способ неплохой, но надежность такого метода сомнительна.

Канцелярский клей-карандаш в основном используется, когда под рукой больше ничего нет. Самый популярный вариант — клей «Каляка-маляка». Клей наносится одним слоем, после остывания платформы деталь легко отделяется, а сам клей легко смывается со стекла и с напечатанной детали.

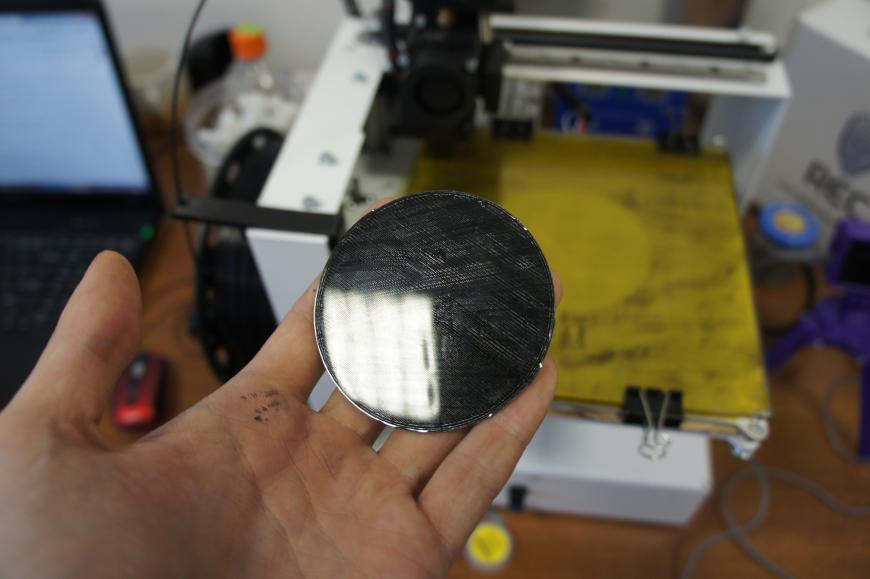

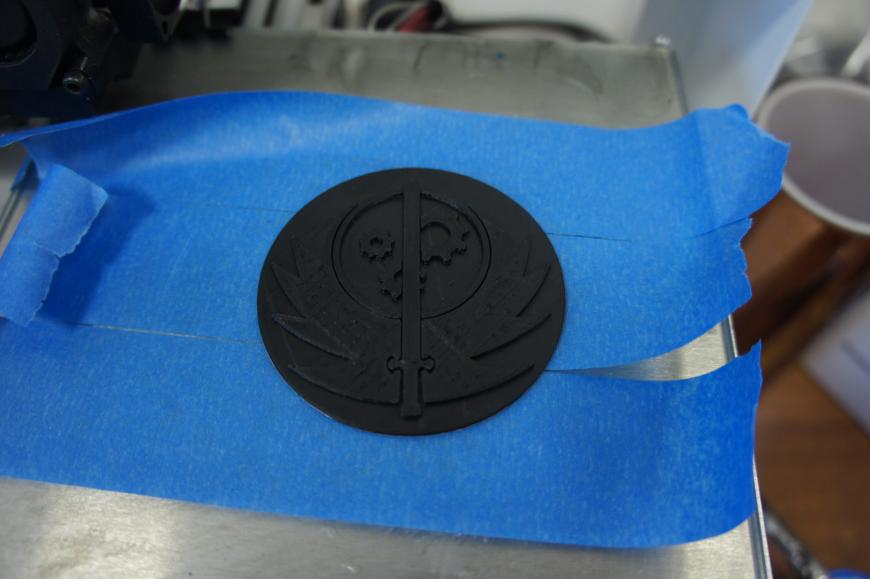

Каптоновая пленка, синий малярный скотч и пленка Lomond

Малярный скотч больше подойдет для 3D-принтеров без подогрева платформы. Скотч аккуратно наклеивается на всю площадь столика и позволяет печатать мелкие детали без нагрева стола. Этот вариант особенно хорошо подходит при работе с ПЛА-пластиком, однако при увеличении площади изделий края деталей могут отрываться вместе со скотчем, поэтому актуальность этого метода ограничена. Чаще виспользуется каптоновый скотч или пленка Lomond.

На каптоновом скотче нижняя поверхность (подошва изделия) получается очень гладкой, детали хорошо отделяются после остывания, но оставлять изделия на остывшем столике нельзя, так как пластик стягивает скотч, и под ним образуются пузыри воздуха. При 3D-печати на каптоновом скотче обязателен нагрев платформы и дополнительно намазывание скотча клеем. Подходит для 3D-печати среднегабаритных изделий.

Пленка Lomond пользовалась популярностью, пока не появились различные клеевые составы. После наклеивания верхний слой на самой пленке небходимо смыть для лучшей адгезии. Детали после печати на такой пленке достаточно сложно оторвать. Со временем под пленкой также образуются пузыри, поэтому пленку необходимо регулярно менять. Подходит для 3D-печати крупных изделий.

Дополнительные моменты, о которых необходимо помнить:

ПЛА- пластик — самый неприхотливый полимер. Для стабильной печати полилактидом необязательно обрабатывать поверхность столика дополнительными адгезивами, достаточно чистой стеклянной поверхности. Обязательное условие — нагрев платформы до 60°C. Если платформа без подогрева, то печатать лучше с использованием адгезионных средств — лака, клея для 3D-печати или синего скотча для мелких деталей.

Еще ПЛА-пластик очень любит обдув, поэтому включайте вентиляторы на полную.

АБС-пластик подвержен высокой усадке, поэтому ему требуется помощь для лучшего сцепления с поверхностью. Основные виды дополнительных средств — лак или клей для 3D-печати, АБС-клей, канцелярский клей-карандаш, клей ПВА.

При работе с АБС платформу необходимо прогревать до 100-110°C. Желательно использовать 3D-принтеры с закрытыми камерами, поддерживающими повышенные фоновые темеературы. При 3D-печати на открытых принтерах необходимо использовать сохраняющий тепло кокон вокруг модели. Многие слайсеры уже предлагают такую функцию. Обдув изделий из АБС-пластика крайне нежелателен, так как может произойти растрескивание деталей по слоям и отлипание от рабочей поверхности из-за усадки.

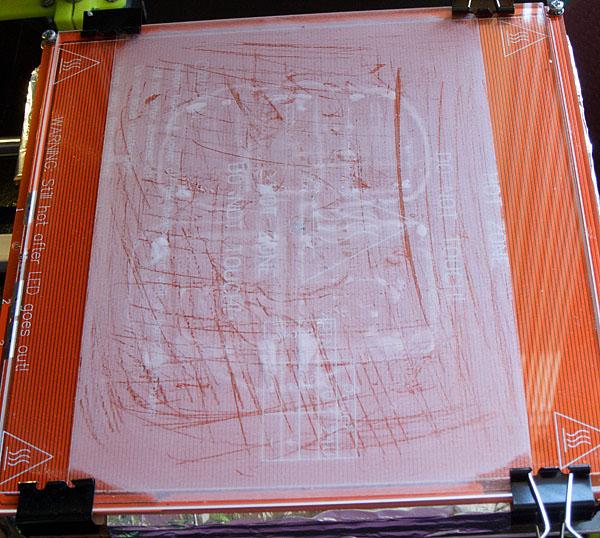

ПЭТГ — очень простой в работе материал, не требующий высоких температур и тонких настроек печати. Пластик обладает отличными адгезионными свойствами и очень крепко держится на чистых поверхностях. С другой стороны, высокая адгезия может приводить к отрыву кусочков от стеклянных столиков при отделении изделий, поэтому на рабочую поверхность желательно наносить разделяющие слои — тот же клей или лак для 3D-печати. Это поможет как отделять изделия, так и предотвращать повреждение стекла.

Flex обладает высокими адгезионными свойствами, хорошо схватываясь не только между слоями, но и с рабочими поверхностями. Во избежание повреждения стекла опять-таки желательно использовать лак или клей для 3D-печати. Пленочные покрытия не рекомендуются.

В случае с композиционные материалами выбор адгезионных средств в основном обуславливается типом материала, служащего основой. Обычно рекомендации по подготовке к 3D-печати композитами можно найти на сайте производителя. Если нет, то обращайтесь за консультацией в службу технической поддержки.

К примеру, основой композита FormaX из линейки X-line служит АБС-пластик, однако по свойствам композиционный материал отличаются от чистого АБС по причине наличия углеволоконного наполнителя. Для Formax нехарактерно растрескивание по слоям, но композит требует использования дополнительных адгезионых средств, поэтому производитель рекомендует использовать лак или клей для 3D-печати

Хранение и сушка материала

Влияние влаги на филаменты может носить как косметический, так и функциональный характер. Самый безобидный результат повышенной влажности — это изменение текстур 3D-печатных изделий, хотя дело редко ограничивается одной лишь шершавостью (и матовостью, если речь идет о прозрачных пластиках) и обычно сопровождается снижением межслойной адгезии и адгезии к рабочей поверхности. Более серьезным эффектом может стать неравномерная подача пластика: вода в достаточно влажном филаменте вскипает при проходе через хотэнд, а образующийся пар приводит к появлению пузырьков в укладываемом материале и даже к экструзии рывками со всеми вытекающими последствиями в плане качества и плохой адгезии. Подробная инструкция по хранению пластиков доступна по этой ссылке, а по просушиванию пластиков —здесь.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети