АБС (акрилонитрилбутадиенстирол) — прочный, недорогой и легко обрабатываемый, но в то же время довольно привередливый пластик для 3D-печати, требующий правильно подобранной температуры и адгезионных средств. В этой статье поделимся советами по работе с АБС.

АБС — один из самых распространенных полимеров в современной промышленности. Шансы таковы, что корпус вашего ноутбука или клавиатура сделаны именно из этого полимера, как и кубики LEGO, многие пластиковые элементы автомобильных интерьеров, и прочая, и прочая.

У АБС, например нашего филамента REC ABS, хорошая прочность и неплохая теплостойкость, так что это весьма практичный полимер, к тому же он отлично поддается механической обработке и сглаживанию ацетоном. Главная же проблема при работе с этим пластиком заключается в высокой усадке, нередко приводящей к деформациям или растрескиванию моделей, а иногда и вообще к преждевременному отрыву от столиков 3D-принтеров.

Давайте разберемся как возникают подобные проблемы и как их решать.

Усадка

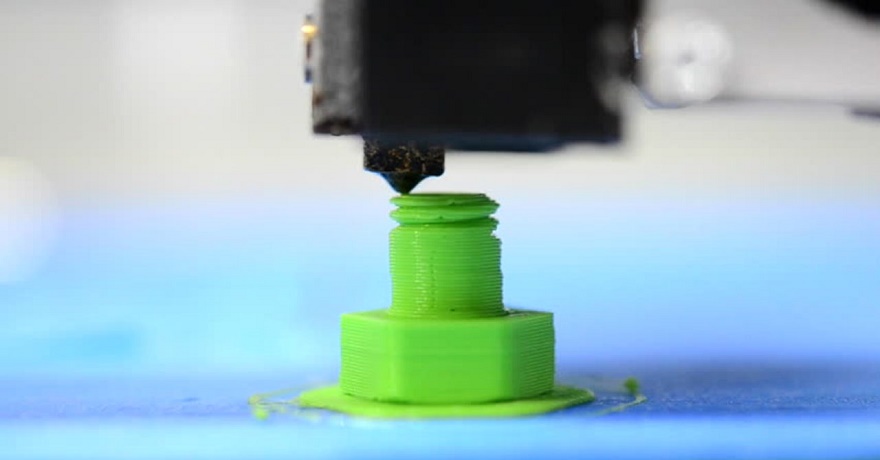

Термоусадка — это процесс, обратный тепловому расширению: при нагревании любой материал увеличивается в объеме, а при остывании возвращается в начальное состояние — это и есть усадка. Проблема в том, что экструзионные 3D-принтеры (FDM/FFF) печатают расплавами, то есть от нагревания, а затем и усадки никуда не деться. Если же линейная усадка (то есть изменение в размерах по любой из координатных осей) будет слишком высокой, модель может просто отклеиться от столика прямо во время 3D-печати.

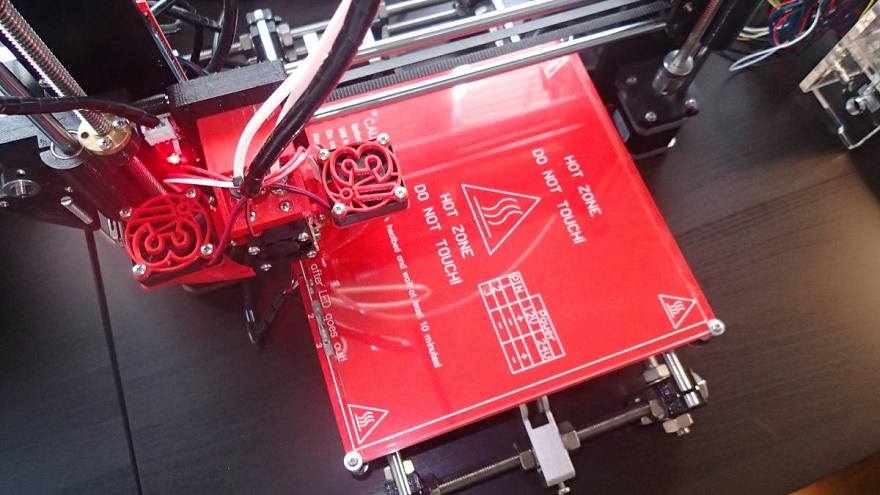

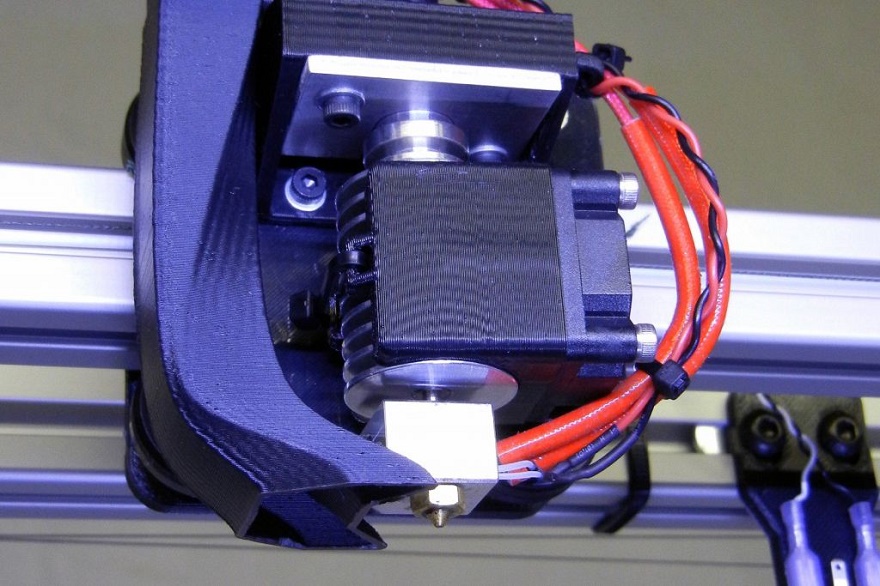

3D-принтер с подогреваемой платформой

Чтобы этого не происходило, абсолютное большинство современных FDM 3D-принтеров за исключением самых бюджетных вариантов комплектуется подогреваемыми платформами. Их задача как раз в том, чтобы нижние слои модели оставались теплыми до окончания 3D-печати, тем самым препятствуя усадке и помогая предотвращать отрывы. Работать с АБС на 3D-принтере без подогреваемой платформы мы не рекомендуем — игра просто не стоит свеч, если только вы не собираетесь печатать миниатюрные детали.

Подогреваемые столики полностью проблему не решают: нагреваемых платформ хватает для нагрева нижних слоев, но усадка может проявить себя на более высоких участках, и это приводит к закручиванию краев, особенно нижних углов. Представьте, что у вас на столе лежит мягкая губка, и вы сдавили пальцами ее верхнюю поверхность где-то ближе к центру. Что произойдет? Сжимаемый материал потянет за собой верхние края губки, а те начнут подниматься вверх и тащить за собой нижнюю часть, пока и нижние края не оторвутся от поверхности. При 3D-печати многими материалами, например АБС или нейлоном, это усилие может быть достаточно высоким для того, чтобы оторвать пластик даже от столика, смазанного клеем. Типичный результат показан на иллюстрации ниже.

Оптимальный вариант в таких случаях — использование термокамер, то есть закрытых рабочих объемов, где весь нанесенный пластик удерживается в теплом состоянии до окончания 3D-печати. Процесс стабилизации температуры внутри камеры называется термостатированием. Термостатирование, в свою очередь, бывает пассивным и активным. Если речь идет о пассивной термокамере, значит воздух внутри нагревается от хотэнда и/или столика. Если же камера активная, значит у нее есть собственные нагреватели.

3D-принтер PICASO 3D Designer X Pro Series 2, оснащенный активной термокамерой

Второй вариант лучше, так как он обычно предполагает наличие датчиков для точной регулировки фоновой температуры, но и дороже, а потому встречается в основном на 3D-принтерах профессионального и промышленного класса. Но ничего страшного: при работе с АБС в большинстве случаев достаточно и пассивной камеры, особенно если подобрать оптимальные температуры и правильное адгезионное средство, а заодно добавить вспомогательную 3D-печатную структуру, называемую «рафтом».

Настройки температуры

REC ABS следует печатать при температурах в диапазоне 240-270°С. Начинать следует со среднего значения, то есть порядка 250-255°С, а при необходимости температуру можно немного повысить или понизить. Здесь необходимо иметь в виду, что датчики 3D-принтера показывают температуру хотэнда, а не расплава внутри, так что значения могут быть несколько неточными, а потому может потребоваться небольшая корректировка. Только будьте осторожны: температура экструзии не должна быть слишком высокой, иначе расплав будет «жидким», и пластик будет растекаться, не успевая вовремя застывать даже при включенном обдуве. К тому же, чрезмерно высокие температуры могут привести к деградации самого полимера и даже образованию нагара. Если же температура будет слишком низкой, усилия подающего механизма может не хватить для выдавливания расплава из сопла. Верные признаки слишком низкой температуры — характерные щелчки, издаваемые пробуксовывающими шестернями в экструдере, а также пропуски в наносимых слоях, как на иллюстрации ниже.

Что касается столика, рекомендуемый диапазон подогрева — 90-110°C. Сразу возьмите на заметку: при 3D-печати любым полимером на подогреваемом столике поверхность обычно прогревается до температуры стеклования или размягчения (смотря какой это полимер — кристаллический или аморфный), либо чуть-чуть выше. В случае с АБС температура размягчения составляет 93°C, отсюда и рекомендуемый диапазон в 90-110°C.

Обойтись без нагреваемого столика удастся только при 3D-печати очень маленьких изделий — чем меньше габариты, тем ниже линейная усадка, а следовательно и риск деформации или отрыва от столика. В общем и целом следует печатать на подогреваемых платформах. Даже если у вашего 3D-принтера нет «грелки», шансы таковы, что нагрев столика поддерживается платой, а значит подогреваемую платформу можно установить опционально. Не поскупитесь — это недорого и сэкономит массу времени и нервов.

Сквозняки

Да, пластиковые модели тоже могут простудиться: если изделие будет продувать условно холодным воздухом во время 3D-печати, задача усложнится на порядок, так как неравномерное охлаждение приведет не просто к усадке, а к неравномерной усадке. Это, в свою очередь, может привести к кособокости или даже растрескиванию моделей.

Если у вас 3D-принтер с закрытой камерой, то вам повезло, и этот пункт вас не касается. Если же рабочий объем открыт, то есть один полезный лайфхак: вокруг 3D-модели можно возвести защитный барьер — этакую оболочку, окружающую модель на небольшом расстоянии и защищающую изделие от тех самых сквозняков в процессе 3D-печати. Например, в слайсере Cura эту функцию можно найти в экспериментальных настройках под обозначением Draft Shield. Имейте в виду, что этот вариант чреват повышенным расходом материала, ведь после 3D-печати оболочка отправится в мусор.

Бримы и рафты

Это те самые вспомогательные структуры, о которых мы упоминали выше. Задача бримов и рафтов состоит в повышении адгезии со столиком, то есть схватывания модели с рабочей поверхностью. Достигается это за счет увеличения площади соприкосновения, но с определенными отличиями.

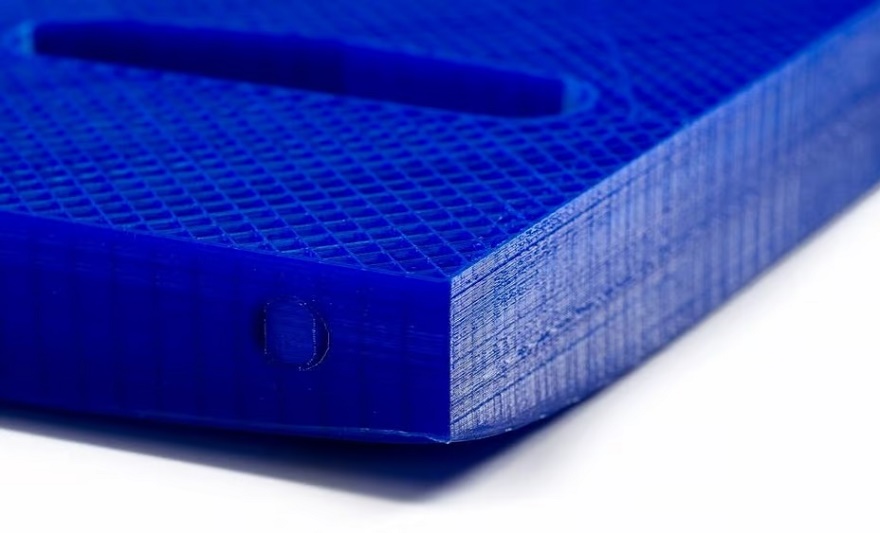

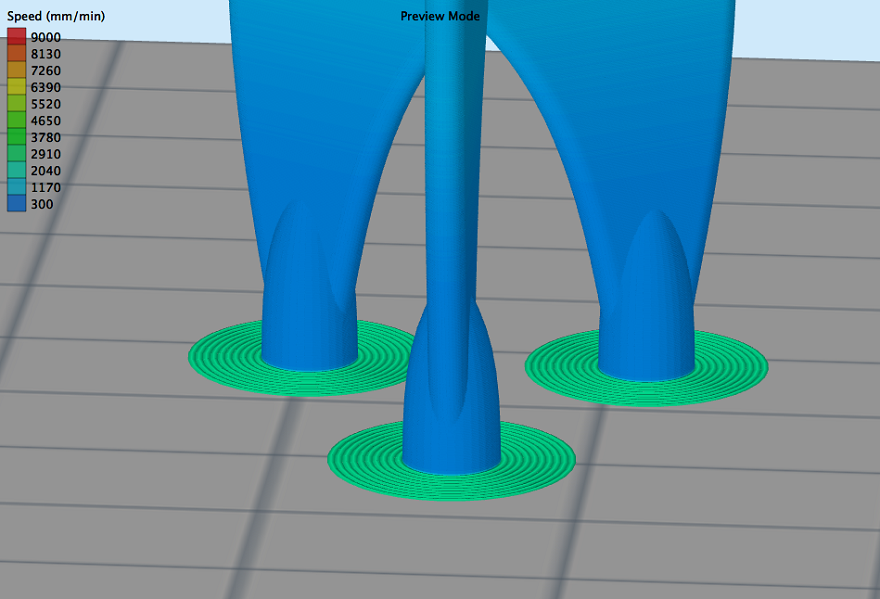

Модель с бримами

Слово Brim по-английски означает «поля» — как в полях шляпы. Бримы можно добавить к модели, чтобы увеличить ее отпечаток, то есть площадь контакта нижнего слоя. Чем выше площадь, тем крепче модель будет держаться на рабочей поверхности. По завершении 3D-печати бримы обычно отламываются или обрезаются острым ножом.

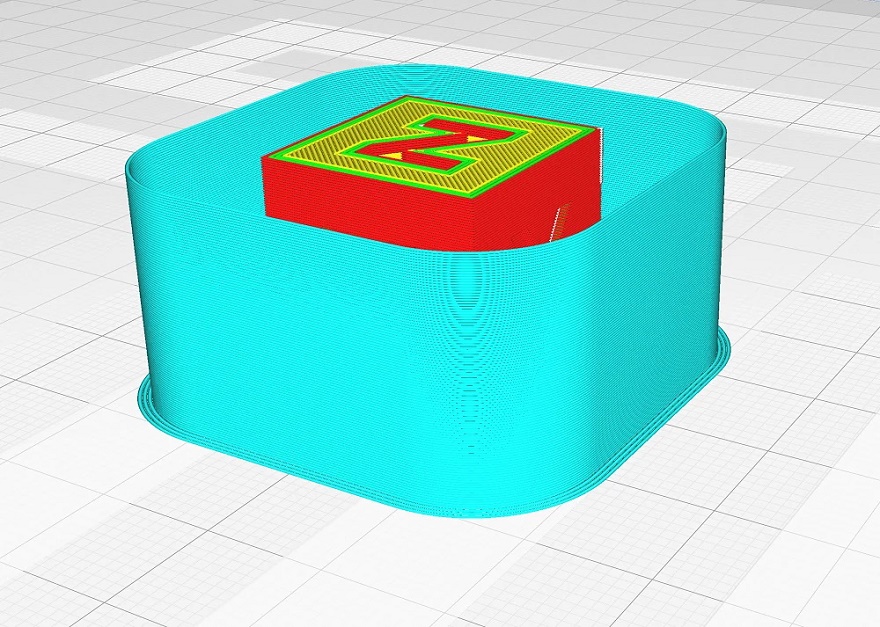

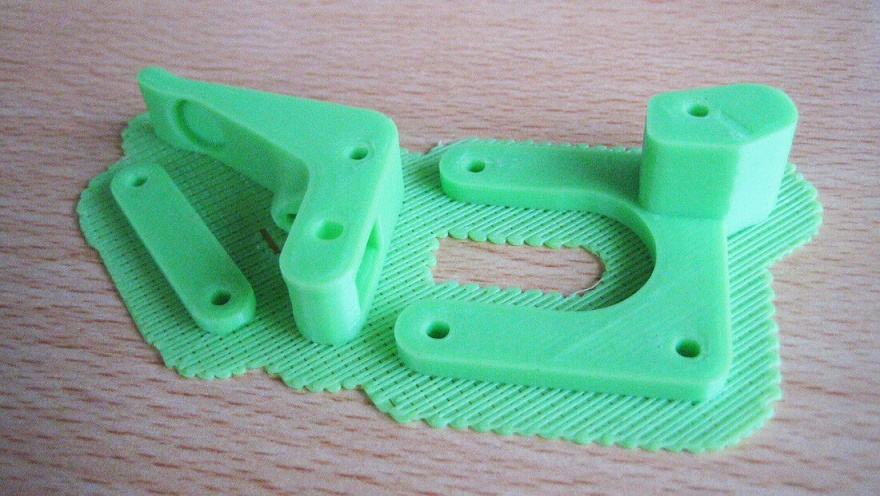

Модель на рафте

Raft же означает «плот». Идея та же самая — увеличить площадь контакта, однако если бримы соединяются с периметром модели и, по сути, служат расширением нижних слоев, то «плотики» служат, собственно, плотиками или подложками. Другими словами, модели печатаются внутри бримов, или поверх рафтов. Преимущество и одновременно недостаток рафтов в том, что это относительно толстые структуры, а значит на них будет расходоваться больше жертвенного пластика, но зато при усадке закручиваться будут края рафтов, а не самой модели. После 3D-печати придется повозиться с удалением рафта, так как в отличие от брима эта структура соприкасается с моделью по всей нижней поверхности, а не только по краям.

В общем и целом, выбирайте по обстоятельствам: если речь идет об относительно небольшой модели, да к тому же у вас 3D-принтер с закрытой камерой, брима должно хватить. Если же закрытой камеры нет и/или необходимо напечатать большое изделие, возможно стоит потратить немого больше пластика и времени на рафт. Выбрать необходимую структуру можно в настройках слайсера.

Обдув

При 3D-печати АБС зачастую используется обдув укладываемых слоев, однако это необходимо только при 3D-печати на высоких скоростях. Включать обдув или нет — зависит от конкретных настроек, но постарайтесь взять за правило отключение обдува как минимум при укладке первых нескольких слоев. Это будет способствовать лучшему схватыванию с поверхностью столика.

Адгезионные средства

Перед 3D-печатью не поленитесь почистить поверхность столика, а затем нанесите слой адгезионного средства. Варианты бывают разные: можно использовать раствор самого АБС в ацетоне, либо лак для волос, либо клей-карандаш, либо раствор клея БФ-2. Самый простой вариант — приобрести специальное средство The3D, доступное в нашем магазине.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети