Только задумываетесь о покупке 3D-принтера и еще не знаете с чего начать? Тогда милости просим под кат: в этой статье мы постараемся максимально доходчиво объяснить, что такое FDM 3D-печать и как работать с FDM 3D-принтерами.

Для начала сразу разберемся с возможной путаницей в терминах. В отраслевой литературе технология 3D-печати методом послойного наплавления полимерных прутков обозначается аббревиатурами FDM (Fused Deposition Modeling) и FFF (Fused Filament Fabrication). Какая между ними разница? Абсолютно никакой, все дело в патентном праве. Изначально технология называлась FDM, а патент принадлежал американской корпорации Stratasys. Конкурентам пришлось выдумать альтернативное название — FFF. Срок действия патента истек в 2009 году, так что в наши дни эти обозначения совершенно взаимозаменяемы — дело вкуса.

Сама технология подразумевает послойное нанесение полимерного расплава тонкими нитями — слой за слоем, пока не будет выращена вся модель. Это самая доступная и в то же время весьма универсальная технология 3D-печати благодаря огромному ассортименту совместимых материалов. Сюда входят и обычные полимеры, и тугоплавкие конструкционные термопласты и даже композиты с разными армирующими и косметическими наполнителями — стекловолоконными, углеволоконными, металлическими, керамическими, древесными и так далее.

Для того чтобы понять как работает FDM 3D-печать, нужно сначала разобраться с устройством FDM 3D-принтеров. Большинство из них — трехосевые системы, полагающиеся на обычную, прямоугольную систему координат (она же картезианская, она же декартова): влево-вправо по оси X, вперед-назад по оси Y и вверх-вниз по оси Z.

Как устроен FDM 3D-принтер

Основные компоненты:

Столик. Это рабочая поверхность, поверх которой выстраиваются изделия. Столики могут быть выполнены из разных материалов (стекла, алюминия и других) и крепятся на платформе. Платформа может быть холодной или подогреваемой: подогрев зачастую помогает с адгезией (то есть прилипанием) и усадкой. Подробнее об этом чуть ниже.

Экструдер. Механизм, ответственный за подачу филамента, нагревание материала и нанесение расплава. Экструдеры, в свою очередь, состоят их двух частей:

- холодной части, включающей механизм подачи филамента с мотором и шестернями;

- горячей части, включающей хотэнд (металлическую трубку, в которой плавится пластик), нагревательный блок, сопло, радиатор и вентиляторы для охлаждения термобарьера и укладываемого материала.

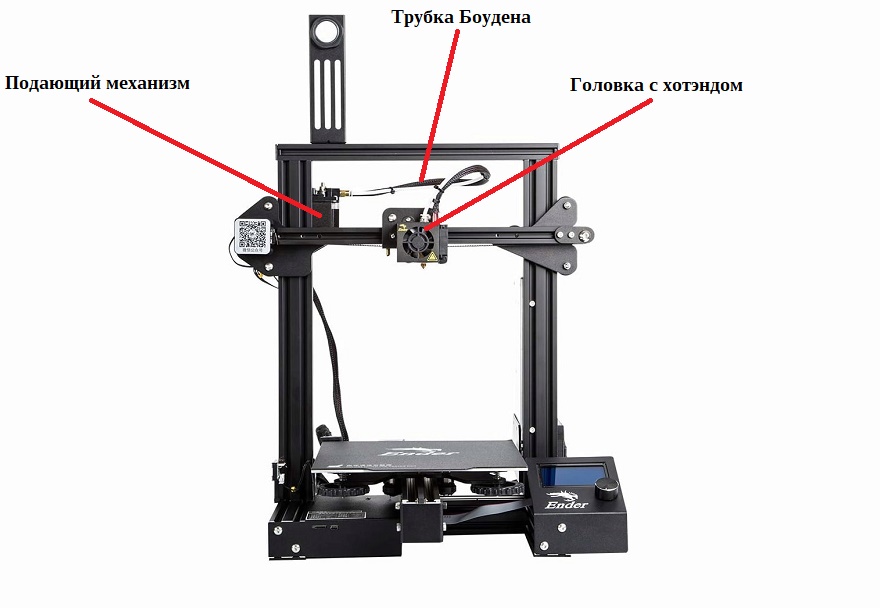

3D-принтер с боуденовским экструдером

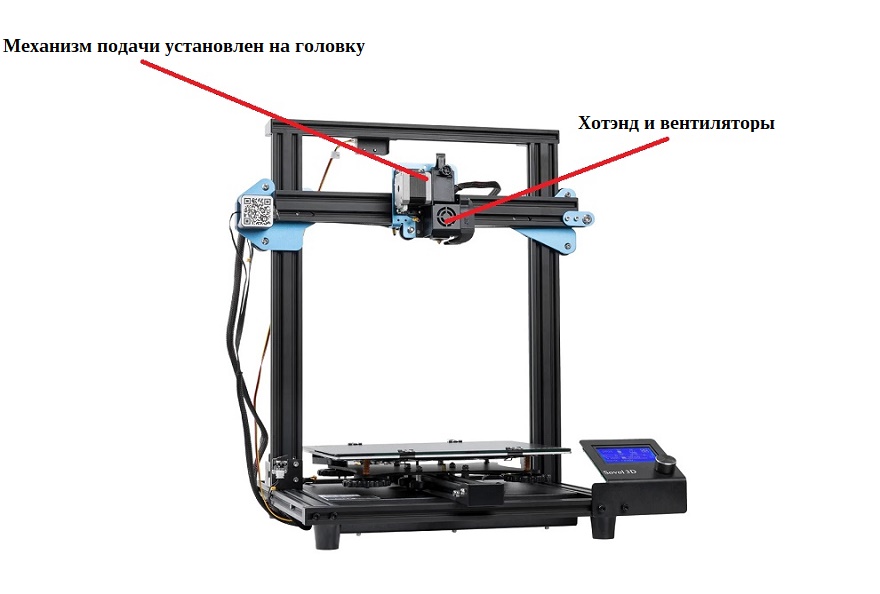

Экструдеры также можно разделить на два типа — боуденовские экструдеры и директ-экструдеры — по методу подачи материала. Если на каретку устанавливается только горячая часть, а холодная крепится к раме 3D-принтера, такая схема называется боуденовской — в честь трубки Боудена, соединяющей две части и проводящей филамент от подающего механизма к хотэнду (на иллюстрации выше). Если же холодная и горячая части установлены на каретку вместе, как единый узел, такая схема называется прямой подачей или директ-экструдером (на иллюстрации ниже).

3D-принтер с директ-экструдером

Экструдеров на 3D-принтере может быть несколько для работы с разными материалами одновременно, но большинство систем, особенно бюджетных, оснащаются только одним.

Система управления. Работу электрических и механических компонентов 3D-принтера контролирует плата с подсоединенным интерфейсом. Это могут быть либо простые ЖК-экраны с энкодером, USB-портом и картоприемником, либо более продвинутые варианты с сенсорными дисплеями, встроенной памятью, модулями беспроводной связи и так далее. Тут все зависит от производителя и стоимости оборудования.

Как работает FDM 3D-принтер

Процесс начинается с передачи файла с цифровой 3D-моделью, переработанной в машинный код (G-код, Gcode) на 3D-принтер. Такие файлы содержат полный набор пошаговых команд, подсказывающих 3D-принтеру до каких температур необходимо разогреть хотэнд и платформу, с какой скоростью подавать материал, по какой траектории перемещать головку.

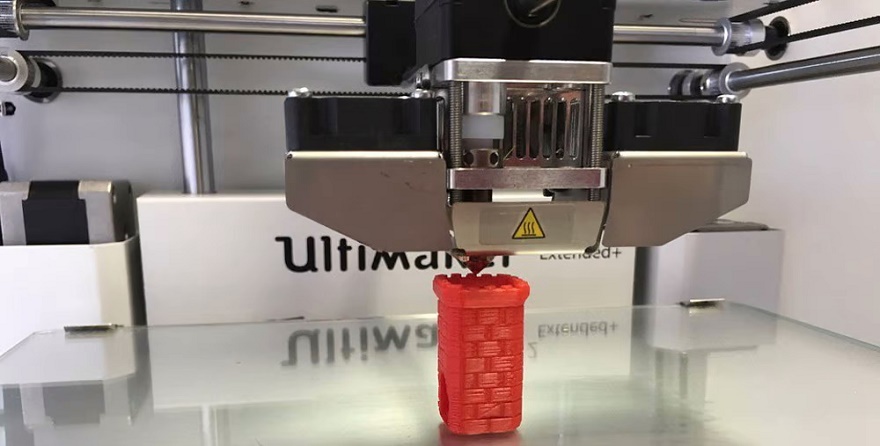

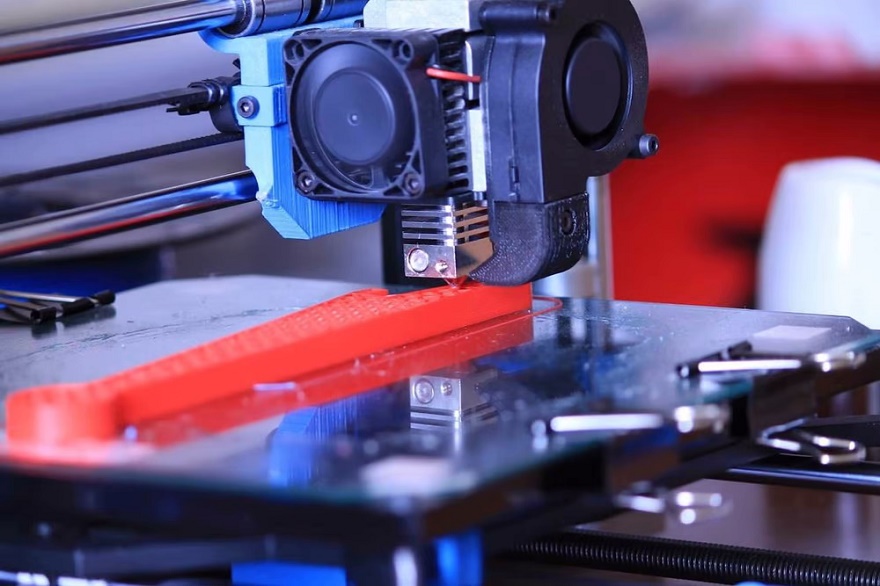

После получения команды на старт 3D-принтер разогревает хотэнд и столик до заданных температур, зависящих от используемого пластика. Когда хотэнд готов, начинается подача филамента. К этому моменту 3D-принтер готов печатать. Далее головка опускается (или навстречу головке поднимается столик, смотря как устроено оборудование), и на столик через сопло начинает наноситься расплав. В зависимости от используемого материала и скорости печати один из вентиляторов на головке может обдувать укладываемый пластик, чтобы тот успевал затвердевать перед нанесением следующих слоев. После нанесения слоя головка чуть-чуть приподнимается (или опускается столик), а затем начинается укладка следующего слоя — и так раз за разом, пока не «вырастет» вся модель.

Как сделать или найти цифровую 3D-модель

Чтобы напечатать изделия нужно иметь на руках его цифровую копию. Здесь два варианта: можно смоделировать самостоятельно или на заказ, либо найти уже готовую 3D-модель в интернете.

Для 3D-моделирования необходимы специальные редактирующие программы или системы автоматизированного проектирования, такие как Fusion 360, SolidWorks, Blender, Компас-3D и другие. Некоторые предлагаются бесплатно, за другие необходимо платить. Если вы готовы попробовать себя в 3D-моделировании, мы подготовили специальную статью со ссылками на наиболее популярные программы, в том числе бесплатные.

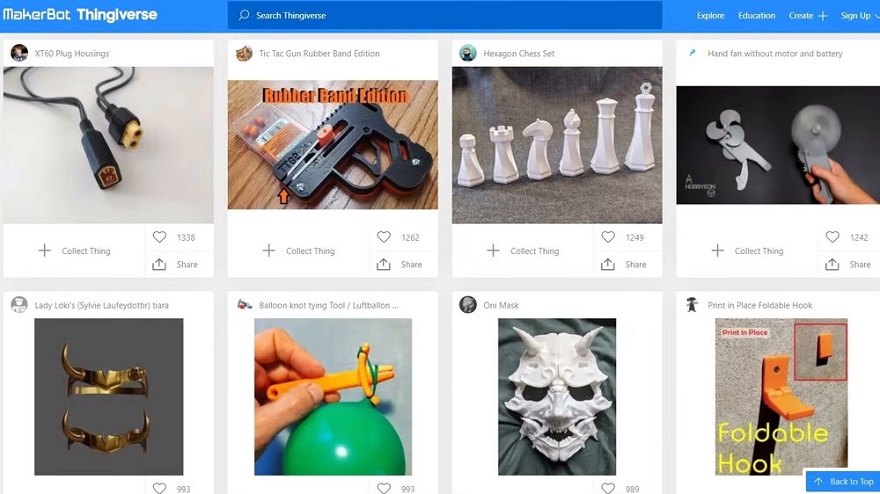

Если же у вас нет времени или желания моделировать самостоятельно и вы не готовы платить профессиональным моделлерам, выход тоже есть: многие сайты, например Thingiverse, 3Dtoday или MyMiniFactory, предлагают библиотеки с опять-таки платными и бесплатными 3D-моделями, спроектированными специально под 3D-печать. Со списком наиболее популярных сайтов можно ознакомиться в статье по этой ссылке.

Подготовка цифровых 3D-моделей к 3D-печати

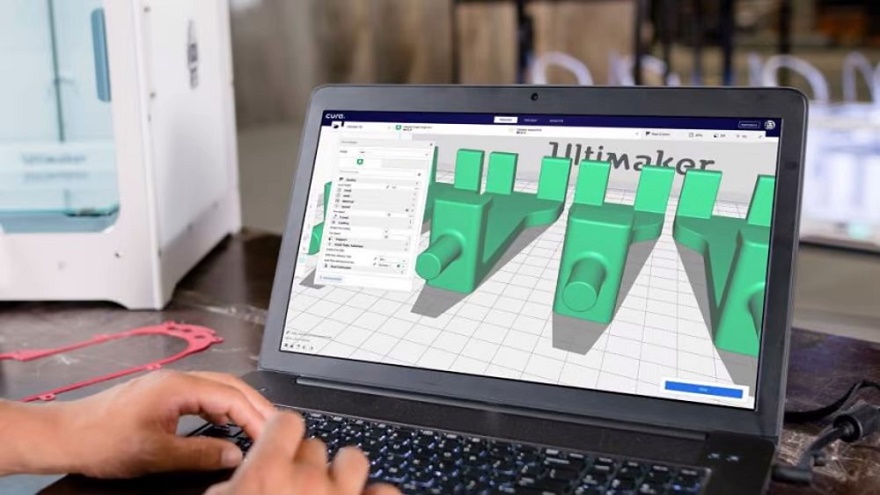

Как мы уже упоминали, 3D-принтеры принимают файлы с машинным кодом, так что иметь на руках цифровую модель недостаточно — ее необходимо переработать в G-код с помощью специальной программы, называемой слайсером.

Слайсеры позволяют вручную выставлять параметры 3D-печати, например температуру и скорость, толщину стенок и слоев, плотность заполнения и многие другие. Затем программа «нарезает» 3D-модель на горизонтальные слои (отсюда и название: to slice означает «нарезать»), преобразует каждый слой в серию машинных команд (G-код), понятных 3D-принтерам, и сохраняет код в отдельном файле, готовом к 3D-печати.

Опорные структуры (поддержки)

Одна из ключевых функций слайсеров — генерация опорных структур, также называемых поддержками. FDM 3D-принтеры не умеют печатать по воздуху — сопло должно наносить материал либо на столик, либо на уже уложенный материал. Соответственно, при сильных углах наклона или при построении длинных «мостиков» между разными сегментами детали нависающим участкам нужна какая-то опора. Опорами как раз служат временные структуры, тоже печатаемые 3D-принтером с одной-единственной целью — поддерживать навесные участки самой модели. После завершения 3D-печати такие поддержки удаляются — либо вручную, либо с помощью растворителя или даже воды, если для печати опор используется специальный водорастворимый филамент, такой как REC PVA. Вариант с растворимыми поддержками актуален в тех случаях, когда 3D-принтер оснащен хотя бы двумя экструдерами — один печатает основным материалом, а другой опорным.

Результаты 3D-печати моделей с растворимыми опорными структурами до и после удаления поддержек

Поддержки можно выставлять вручную, но это следует делать аккуратно: если плотность поддержек будет слишком низкой, то они будут неэффективны, а если слишком высокой, то больше пластика превратится в мусор по окончании работы. Есть и другие нюансы: например, поддержки не должны касаться вертикальных стенок, иначе потом их будет сложно удалить, а заодно вырастет риск повреждения изделия.

К счастью, все популярные слайсеры умеют анализировать 3D-модели и расставлять поддержки автоматически. Подробный перечень и описания наиболее популярных слайсеров доступны в статье по этой ссылке.

Подготовка FDM 3D-принтера к работе

Заправка филамента. Расходными материалами для FDM 3D-принтеров служат круглые прутки пластика, называемые филаментами. Филаменты наматываются на катушки или поставляются в бухтах. Бухты дешевле, но их необходимо перематывать на катушки вручную, иначе пластик может запутаться во время 3D-печати.

Перед началом печати филамент необходимо заправить в экструдер. Для этого хотэнд нужно разогреть до температуры, зависящей от выбранного пластика. Эту информацию можно найти на упаковке.

Затем филамент вставляется в подающий механизм, а тот заправляет филамент в разогретый хотэнд. Если функция автоматической загрузки не предусмотрена, филамент можно заправить вручную: для этого нужно отжать ведущие шестерни подающего механизма и постепенно проталкивать пруток в хотэнд, пока из сопла не потечет расплавленный пластик.

Юстировка платформы. Калибровка 3D-принтера очень важна, так как от нее зависит успешная укладка первого слоя. Перед началом 3D-печати необходимо убедиться, что платформа сидит ровно. Многие современные 3D-принтеры умеют выполнять калибровку автоматически с помощью встроенных датчиков, например BL Touch. В противном случае платформу необходимо выровнять вручную: для этого под платформой должны быть предусмотрены специальные юстировочные винты.

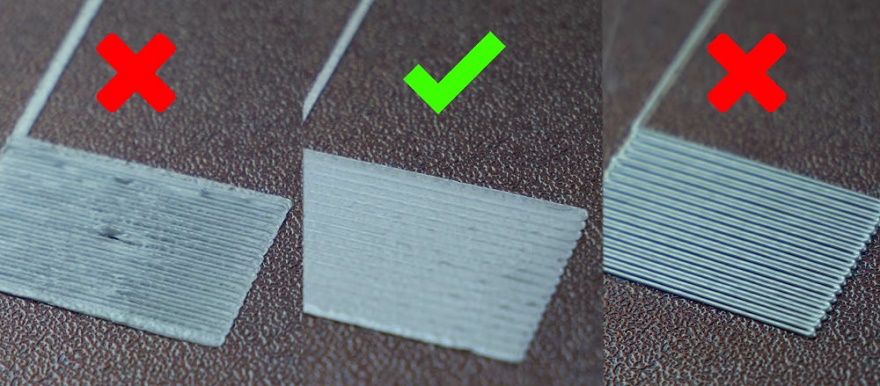

Правильный ноль по оси Z — залог успешного начала печати

Заодно не забудьте правильно выставить ноль по оси Z, то есть расстояние между соплом и платформой в самом начале 3D-печати. Если расстояние будет слишком низким, то возникнут проблемы с подачей расплава, а если слишком высоким, то пластик не будет схватываться с поверхностью столика.

Расходные материалы

Как мы уже упоминали, FDM 3D-принтеры заправляются катушками с филаментами. Самый распространенный диаметр прутка — 1,75 мм, но встречаются и принтеры, работающие с филаментами диаметром 2,85 мм. Этот момент обязательно нужно учитывать при покупке пластика для 3D-печати. Масса катушек может быть разной — от 500 г до 3 кг и даже выше. Обратите внимание на рекомендации производителя вашего 3D-принтера и устройство самой системы: в некоторых 3D-принтерах крепления катушек располагаются внутри рабочих камер или специальных отсеков, так что слишком большая катушка может не влезть.

Совместимость 3D-принтеров с разными материалами зависит от максимальной температуры экструзии, материала сопла, необходимости в подогреве столика и использовании термокамеры. Например, для работы с полисульфоном потребуется экструдер с температурой хотэнда 350-380°С, а если вы собираетесь работать с абразивными материалами, такими как композиты линеек X-Line, Clotho и Technika, латунное сопло следует заменить на более износостойкое, например стальное. Ключевые параметры всегда указываются на упаковке и в описаниях товаров.

Некоторые примеры пластиков для 3D-печати:

Полилактид (ПЛА, PLA), акрилонитрилбутадиенстирол (АБС, ABS) и полиэтилентерефталатгликоль (ПЭТГ, Relax) — самые распространенные и недорогие полимеры с разными свойствами, хорошо подходящие для решения большинства задач.

Термопластичный полиуретан (ТПУ, Easy Flex), стиролэтиленбутиленстирол (СЭБС, Rubber) и термопластичный полиэфирный эластомер (ТПЭЭ, Flex) — гибкие, эластичные полимеры, заменяющие резину и силикон. Требуют особых условий работы, подробное руководство доступно по этой ссылке.

FormaX, GF Max, UltraX, Clotho и rPETG GF — угле- и стеклонаполненные композиты с повышенной прочностью и изонсостойкостью.

Полиэфирэфиркетон (ПЭЭК, PEEK) и полисульфон (ПСУ, PSU) — тугоплавкие конструкционные термопласты, в некоторых приложениях способные заменять металлы.

Полный список расходных материалов доступен в нашем каталоге.

Постобработка

Постобработка — последний производственный этап. В зависимости от геометрии изделия, использованного материала и поставленной задачи сюда могут входить:

Удаление поддержек. Опорные структуры зачастую просто необходимы, и после завершения 3D-печати их необходимо удалять. Делать это следует аккуратно, чтобы не повредить само изделие. Если у вас на руках 3D-принтер с как минимум двумя экструдерами, опоры можно печатать растворимыми материалами, например водорастворимым поливиниловым спиртом (PVA). Это несколько дороже, зато значительно упрощает процедуру и повышает итоговое качество.

Шлифование. Заметность слоев зависит от диаметра сопла, но ребристости в целом избежать невозможно — такова специфика технологии послойной 3D-печати. При работе с твердыми пластиками поверхности можно обработать наждачной бумагой до необходимой гладкости.

Покраска. Изделия можно печатать разными цветами, используя несколько эктрудеров или меняя филамент вручную, но возможности такого подхода ограничены. К счастью, большинство полимеров хорошо поддаются грунтованию, а затем покраске.

Полирование и сглаживание. Добиться идеально гладких, глянцевых поверхностей можно двумя способами: либо полированием после шлифования, либо химической обработкой. В последнем случае для обработки поверхностей потребуется подходящий растворитель. Какой именно — зависит от полимера. Например, ацетон хорошо подходит для АБС, но неэффективен при обработке ПЛА.

Склеивание и сварка. Соединения необходимы в тех случаях, когда изделия просто не влазят в рабочую зону 3D-принтера. Многие полимеры можно склеить, но в некоторых случаях может потребоваться сварка, например паяльным феном.

Подробнее про постобработку читайте в статье по этой ссылке.

Наиболее распространенные проблемы

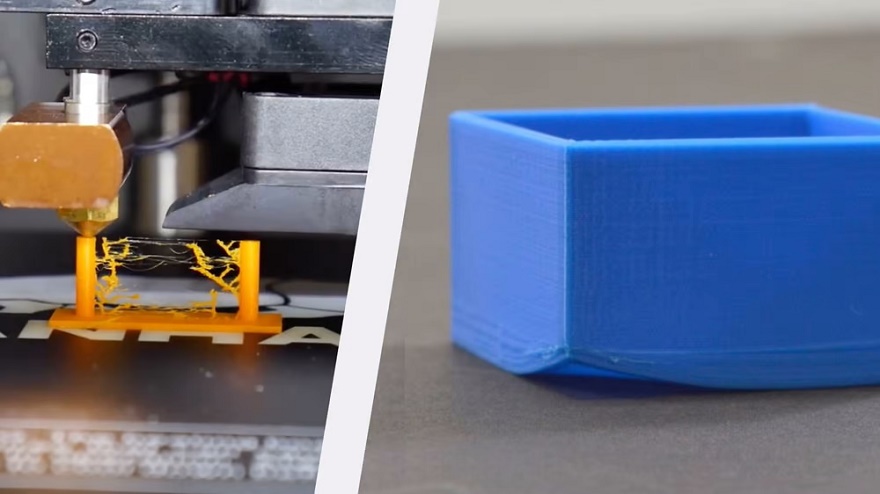

Паутина (слева) и закручивание (справа)

Закручивание. Обычно происходит, когда укладываемый материал охлаждается, сжимается и одновременно тянет к себе ранее уложенные слои, заставляя последние отрываться от столика по углам и краям.

Паутина. Тонкие ниточки пластика между разными частями модели, появляющиеся при холостом перемещении головки, могут быть результатом неправильных настроек температуры, скорости и ретракта. Некоторые материалы, например ПЭТГ, из-за высокой текучести особенно подвержены образованию паутины.

Забивание сопла. Одна из наиболее разражающих неисправностей, испортившая немало моделей за историю FDM 3D-печати. Признаками забитого сопла служат шелчки подающего механизма и отсутствие подачи расплава из сопла. Причины могут быть разными: бракованный филамент, неправильные настройки температуры, неэффективное охлаждение термобарьера и другие.

Смещение слоев. Рябь или так называемый «звон» на стенках изделий наиболее часто служит признаком люфта или кривизны валов по оси Z.

Недостаточная экструзия. Проблемы с эффективной подачей матерала могут приводить к пропускам в слоях.

Избыточная экструзия. Здесь все с точностью до наоборот: слишком быстрое нанесение расплава приводит к образованию наплывов.

Руководство по устранению наиболее распространенных проблем доступно по этой ссылке, заодно предлагаем ознакомиться с отдельными статьями про чистку сопел и борьбу с деформациями.

Обслуживание 3D-принтера

Для поддержания 3D-принтера в работоспособном состоянии необходимо регулярно проводить следующие операции:

Очистка столика. Перед началом 3D-печати никогда не мешает почистить столик тканью, смоченной в изопропиловом спирте, и при необходимости нанести свежий слой клея, лака или другого адгезионного средства. Подробно про адгезию читайте здесь.

Очистка сопла. Пробки и нагар проще предотвращать, чем удалять, так что не поленитесь вытереть сопо начисто сразу после или хотя бы перед началом 3D-печати.

Уборка мусора. Во время прогрева хотэнда 3D-принтеры частенько «сопливят» — выдавливают небольшой объем расплава перед началом построения модели. Такие «сопли» следует оперативно убирать, чтобы они не мешались на столике и ненароком не попали в подвижные механизмы.

Хранение расходных материалов

Правильное хранание филаментов — отдельный и очень важный аспект. Во-первых, многие пластики стареют под воздействием ультрафиолета, так что желательно хранить филаменты в темном месте или непрозрачных контейнерах. Во-вторых, осевшая на прутке пыль может способствовать образованию пробок в соплах. В-третьих, некоторые пластики весьма гигроскопичны, то есть легко впитывают влагу, а это может привести к образованию всевозможных дефектов.

Самый лучший вариант — всегда хранить неиспользуемые филаменты подальше от солнечного света в герметичных пакетах или контейнерах с пакетиками силикагеля внутри. Подробнее хранение и просушивание филаментов описаны в отдельных статьях — тут и тут.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети