Любой производственный процесс, включающий охлаждение полимеров или металлов, будет сопровождаться усадкой материалов, будь то литье пластмасс под давлением, литье металлов или 3D-печать. В этой статье поделимся хитростями, помогающими бороться с нежелательными эффектами усадки — деформациями, растрескиванием и отлипанием.

Когда дело доходит до деформации при литье пластмасс под давлением, инженеры должны учитывать скорость охлаждения, давление и скорость заполнения. Деформации при работе с листовыми металлами устраняются с помощью отжига, угловой геометрии и особых методов сварки. В 3D-печати усадка возникает, когда более ранние и более поздние слои охлаждаются с разной скоростью.

Вытекающие деформация чреваты как проблемами с размерной точностью, так и эстетическими дефектами. Когда слои большой площади охлаждаются и сжимаются, они могут смещать элементы моделей. Подобные дефекты зачастую можно увидеть невооруженным глазом, и в тяжелых случаях усадка может приводить к искривлению поверхностей и дислокации посадочных мест и технических отверстий в печатаемых деталях.

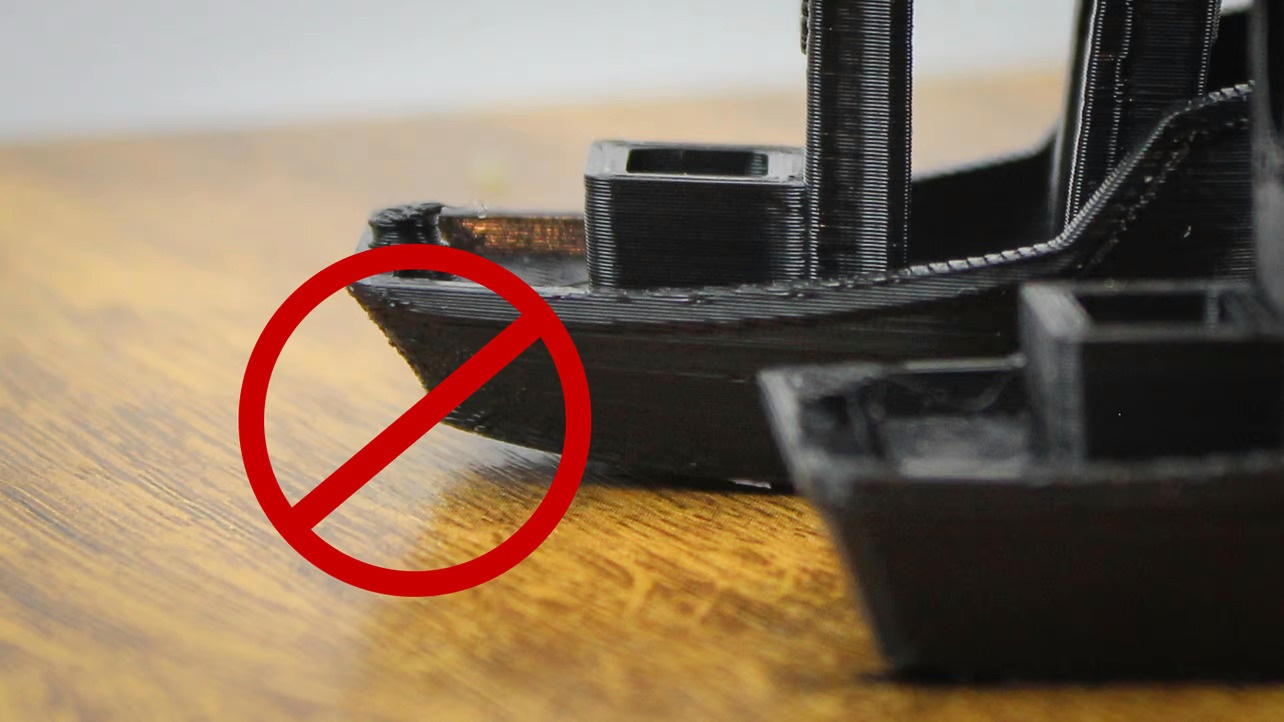

Пример отрыва и закручивания из-за сильной усадки

На самом деле при 3D-печати усадка неизбежна, только проявляется она по-разному в зависимости от геометрии моделей, режимов печати и используемых материалов. По этой причине усадку стоит принимать во внимание еще на этапах проектирования и подготовки моделей к 3D-печати.

В этой статье мы поделимся советами по борьбе с усадкой, подходящими не только для FDM 3D-печати, но многих других методов аддитивного производства.

У 3D-печати и мультиков есть что-то общее

Процесс послойной 3D-печати в чем-то подобен кинеографам. Это такой старый метод мультипликации, когда отдельные кадры рисуются на листах бумаги, а затем складываются в стопку. Если их быстро пролистать, рисунки приходят в движение. Для того чтобы анимация была плавной, каждый кадр должен перетекать в следующий с минимальными изменениями.

Этот же принцип действует и в FDM 3D-печати, да и многих других методах аддитивного производства. Если дизайну 3D-модели не хватает «текучести», а тем более если геометрия сильно «прыгает» от слоя к слою, нужно постараться сгладить процесс либо изменением дизайна, либо изменением ориентации модели на рабочем столике. Чем плавнее переход от одного слоя к другому, тем лучше. Изделие выйдет не просто более эстетичным, но и геометрически более точным.

Большинство слайсеров позволяют предварительно просматривать построение модели слой за слоем еще до генерации G-кода. Воспользуйтесь этой возможностью, и если заметите резкие перепады в контурах слоев, внесите необходимые изменения в форму модели, либо постарайтесь повернуть ее так, чтобы переходы были более плавными.

Стремитесь к органичным формам

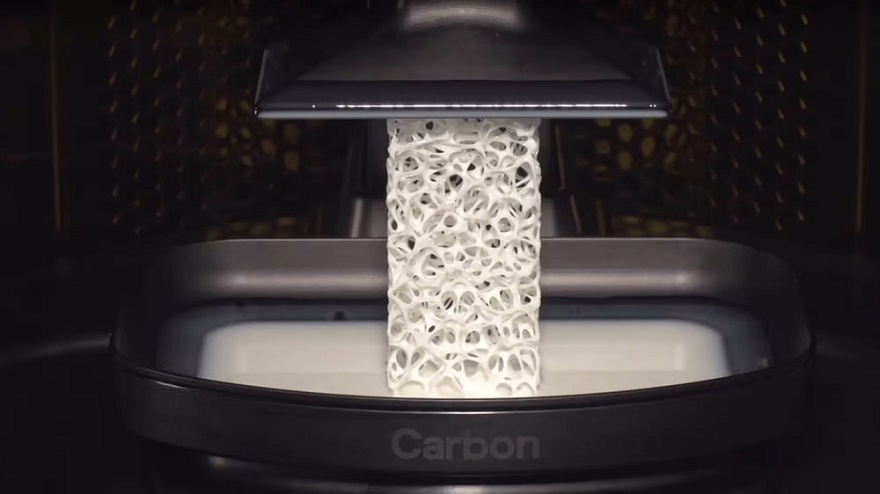

3D-печать органичной, бионической структуры на стереолитографическом 3D-принтере

Вы наверняка замечали по разным иллюстрациям, что в профессиональной 3D-печати часто используются бионические элементы, то есть навеянные природой: например, угловатые и плоские формы заменяются структурами, похожими на ветви деревьев.

Это не случайно, ибо замена углов скруглениями — один из наиболее простых и эффективных методов борьбы с усадкой. Это способствует более плавному переходу от слоя к слою, как описано выше. Наиболее важны скругления углов внутри модели, но если дизайн позволяет, можно закруглить и внешние углы и поверхности. Даже небольшие скругления могут сильно повлиять на результат. Например, скругления с радиусом 0,15 мм хватит, чтобы снять напряжение с кромки. Чем выше радиус, тем лучше, лишь бы он не влиял на толщину стенок. Берите пример с оплавленных свечек — это прекрасный пример натуральной геометрии. Собственно, поэтому в генеративном дизайне алгоритмы топологической оптимизации и генерируют структуры, подобные деревьям или кораллам — в природе идеально плоские поверхности и резкие углы встречаются крайне редко.

Углы и толщина стенок

Пример деформации и расслоения

Прямые углы на деталях обычно приводят к резким изменениям в площади сечений, что нежелательно. По мере возможности старайтесь заменять прямые углы двумя или несколькими, например двумя по 45 градусов.

Еще одна хорошая идея — равномерная толщина стенок. Если стенки быстро сужаются или утолщаются, это приведет как резкому изменению площади и неравномерному охлаждению, что может привести к деформациям и даже растрескиванию. Если стенки разной толщины регламентированы дизайном, постарайтесь хотя бы округлить углы.

Какой должны быть толщина стенок? Ответ зависит от материала, геометрии и процесса, но за отправную точку можно взять толщину в 1% от самого большого габарита самого изделия — длины, ширины или высоты, смотря что больше. Это правило стоит применять к изделиям размером больше 75 мм, но меньше 250 мм. Если деталь меньше, повышайте относительную толщину, а если больше — уменьшайте. Если речь идет о хрупкой детали, лучше пренебречь правилом в сторону утолщения стенок.

Ориентация модели

Пример закручивания

Во многих случаях нежелательные эффекты усадки можно смягчить изменением ориентации модели на рабочем столике. Например, зачастую более-менее плоские детали выгоднее печатать не плашмя, а под углом. Представьте деталь в форме буквы Н: когда принтер напечатает ножки и дойдет до перемычки, произойдет резкий перепад в площади сечения, и после усадки перемычка искривит ножки. Если же модель наклонить на бок, переходы будут более плавными, а значит снизится риск деформации. Угол наклона зависит от детали: наклонять на 45 градусов не обязательно, может хватить и 10-15. Минус в том, что 3D-печать под наклоном может повысить заметность слоев и расход материала на построение опорных структур. Некоторые технологии, например селективное лазерное спекание, не требуют построения поддержек, а потому метод снижения усадки за счет оптимальной ориентации в таких технологиях широко распространен.

Термокамеры и адгезионные средства

Помимо дизайна и ориентации модели бороться с деформациями помогают соблюдение температурного режима, вспомогательные структуры и адгезионные средства — клеи, лаки и специальные покрытия на столиках. Здесь все зависит от пластика для 3D-печати. Например, полилактид (ПЛА) обладает очень низкой усадкой, да к тому же низкой температурой плавления, поэтому подогрев столика и использование термокамеры при работе с этим полимером противопоказаны. Но бывает и наоборот: еще один популярный пластик для FDM 3D-принтеров — акрилонитрилбутадиенстирол (АБС), а он то как раз доставляет немало хлопот с усадкой, приводящей к деформациям, растрескиванию по слоям и даже отрыву моделей со столиков.

На примере АБС приведем несколько решений по борьбе с деформациями:

1. Перед печатью почистите столик изопропиловым спиртом. При необходимости, особенно если собираетесь печатать крупные изделия, нанесите адгезионное средство.

Вариантов тут множество: это может быть клей (специализированный состав, клей-карандаш или раствор ПВА-клея), лак для волос, раствор самого АБС в ацетоне (так называемый АБС-сок). Адгезионное средство необходимо наносить тонким, равномерным слоем.

2. По возможности используйте термокамеру. Многие FDM 3D-принтеры имеют закрытые камеры, помогающие стабилизировать фоновую температуру. В большинстве случаев это пассивные камеры, то есть воздух внутри нагревается столиком и хотэндом, но бывают и активные, термостатированные варианты с отдельными нагревателями и датчиками, позволяющими удерживать заданную температуру.

В крайнем случае можно смастерить или даже купить короб, накрывающий принтер целиком. Задача термокамер — удерживать печатаемую модель в более-менее равномерно разогретом состоянии до завершения работы, чтобы она могла остыть целиком, а не по слоям. Это, в свою очередь, помогает добиваться более равномерной усадки и тем самым избегать растрескивания.

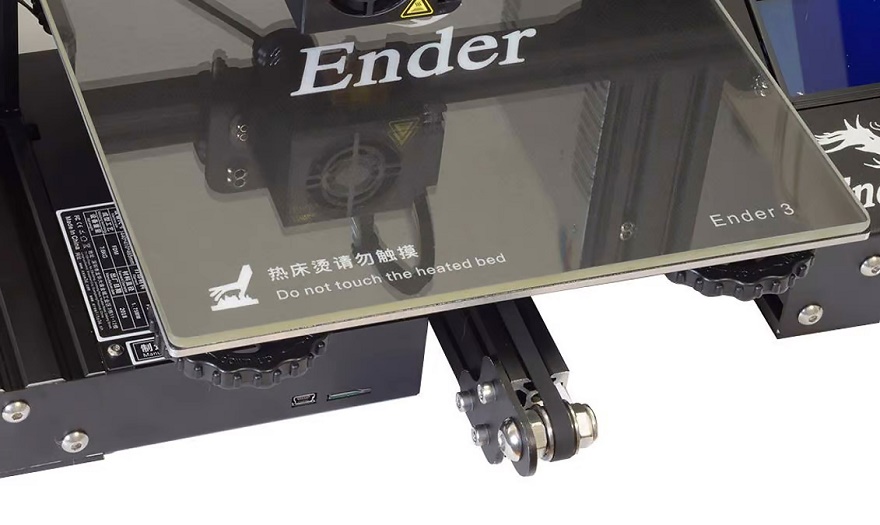

3. Используйте подогреваемую платформу. Если без термокамер еще можно обойтись, подогрев столика почти всегда необходим при 3D-печати АБС. Усадка первых слоев, отвечающих за сцепление с рабочей поверхностью, приведет как минимум как закручиванию углов, а в худших случаях — к отрыву модели от столика.

Отчасти с этим помогают бороться упомянутые выше адгезионные средства, но немаловажную роль играет и нагрев столика. Используйте комбинированный подход: нанесите адгезионное покрытие и разогрейте столик примерно до 100-100°С для работы с АБС (другие полимеры требуются других температур).

4. Снизить риск отлипания от столика можно с помощью вспомогательных структур — рафтов и бримов. Рафты — отдельные слои увеличенной площади, поверх которых печатается изделие, бримы же наращивают площадь первых слоев самого изделия.

После 3D-печати рафты и бримы удаляются. Это повышает затраты как на расходный материал, так и постобработку, но с другой стороны значительно снижается риск отрыва модели и деформации из-за закручивания слоев — деформироваться буду рафты и бримы, а сама модель сохранит форму.

Идеальный вариант — использовать все четыре решения одновременно. Более подробно про повышение адгезии можно узнать в статье по этой ссылке.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети