Стандартные слайсеры и FDM 3D-принтеры нарезают 3D-модели по горизонтали, зачастую требуя обильного использования опорных структур. Можно ли обойтись без поддержек и снизить расход материала? Можно, если использовать метод конической нарезки.

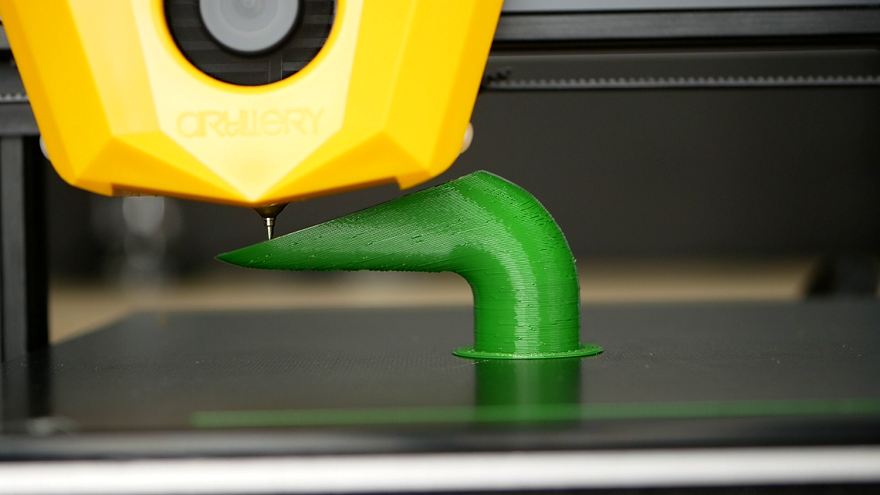

В последние годы появились несколько методов неплоскостной нарезки, хотя ни один из них пока так и не получил широкого распространения. Один из наиболее простых и интересных — так называемая коническая нарезка. Такую схему реализовали ученые Цюрихского университета прикладных наук (ZHAW), собравшие четырехосевой 3D-принтер на основе Prusa i3. За счет установки хотэнда под углом 45 градусов на вращающей головке эта система способна печатать детали с большими выступами без построения опорных структур. Что самое интересное, этот же подход можно использовать на обычных, немодифицированных FDM 3D-принтерах с вертикальными хотэндами и получать очень похожие результаты.

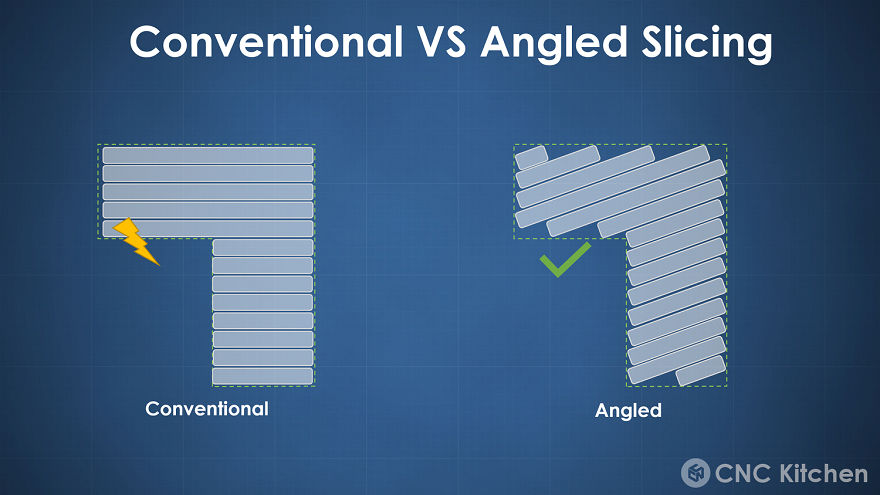

Обычная и наклонная нарезка и укладка

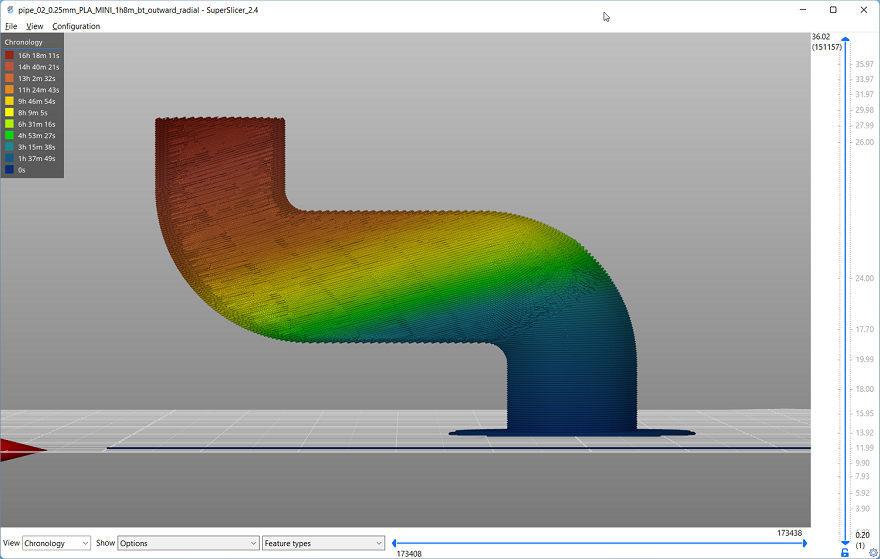

Обычные 3D-принтеры умеют печатать наклонные поверхности, но только в определенной степени. При слишком больших углах наклона пластик будет экструдироваться не столько на уже сформированные слои, сколько в воздух, а значит будет сползать и провисать. Отсюда и необходимость с построении поддержек, после 3D-печати отделяемых от модели и превращающихся в мусор. При конической же нарезке слои немного наклоняются — так, чтобы при 3D-печати навесных элементов только края слоя выстраивались «по воздуху», да и то сохраняли контакт с соседними периметрами. Все это позволяет печатать детали гораздо более сложных форм без опорных структур.

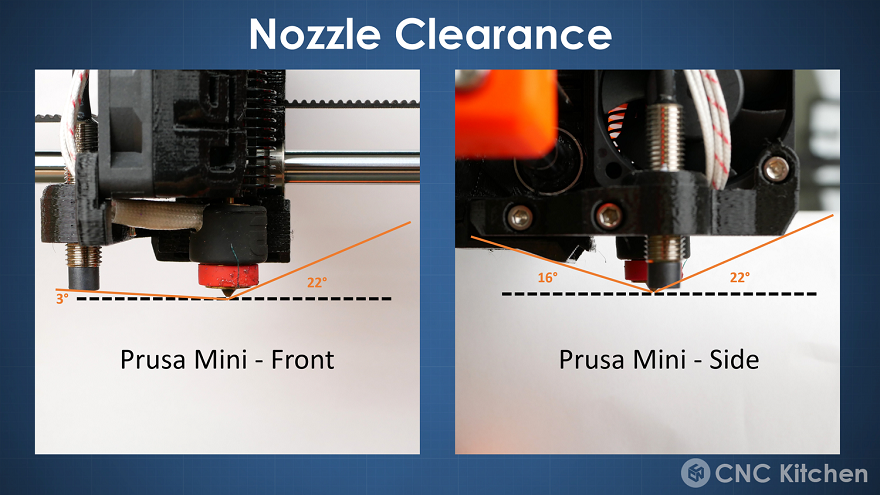

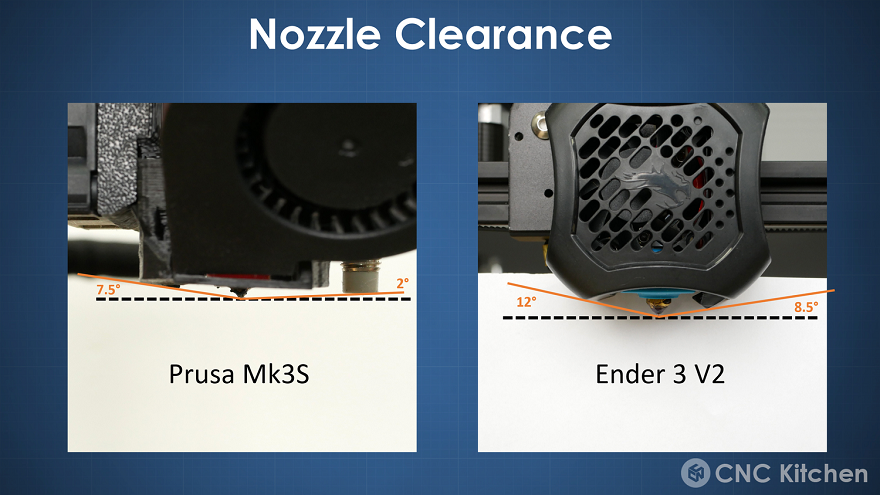

Один из ключевых моментов при использовании этого метода на обычных FDM 3D-принтерах — длина сопла. Сопло должно быть достаточно длинным (то есть высоким), чтобы вся остальная конструкция головки не задевала уложенный материал, ведь теперь принтер печатает не строго горизонтальные, а наклонные слои. Здесь многое зависит от конструкции головки: в большинстве случаев вентиляторы и патрубки обдува оставляют очень небольшой просвет, серьезно ограничивающий наклон слоев. Чем длиннее сопло, тем выше просвет и возможные углы наклона слоев. Например, у 3D-принтера Prusa Mini система охлаждения расположена довольно высоко, что позволяет наклонять слои под углами свыше двадцати градусов. С другой стороны, при использовании популярных 3D-принтеров Ender-3 или их многочисленных имитаций самое простое решение — установка сопла c длинным кончиком. Заодно крайне желательно демонтировать с головки калибровочные датчики, так как они скорее всего будут мешаться.

3D-принтер Artillery Hornet c удлиненным соплом Airbrush

Проблема в том, что чем выше расположены системы охлаждения, тем хуже будет обдув. В отдельных случаях — в зависимости от материала — этот момент придется компенсировать снижением скорости укладки.

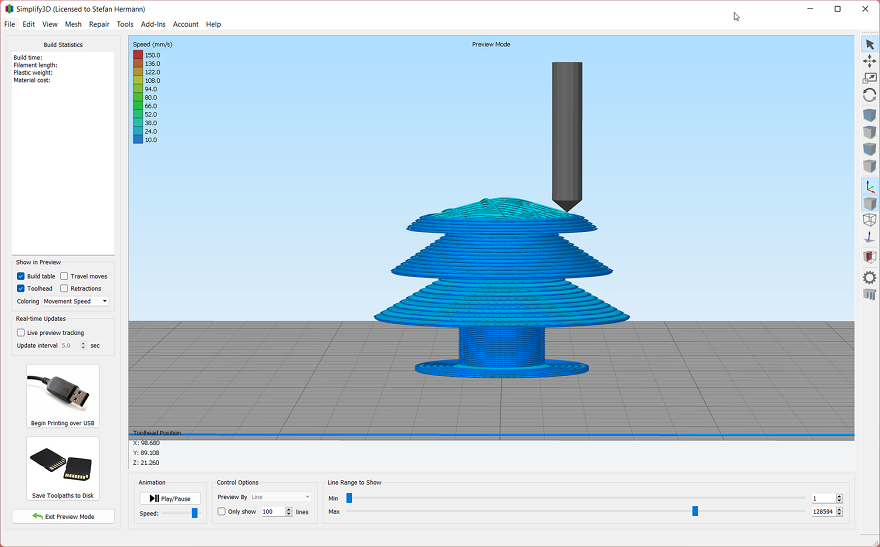

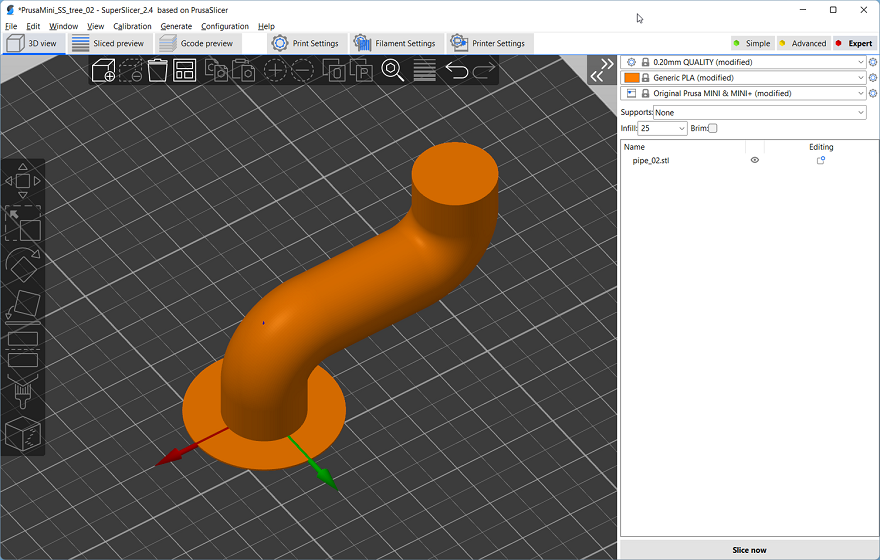

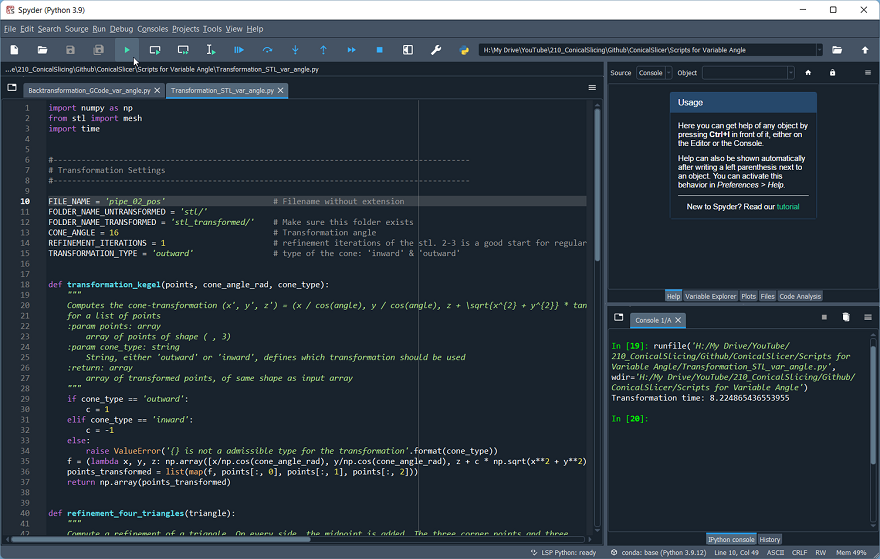

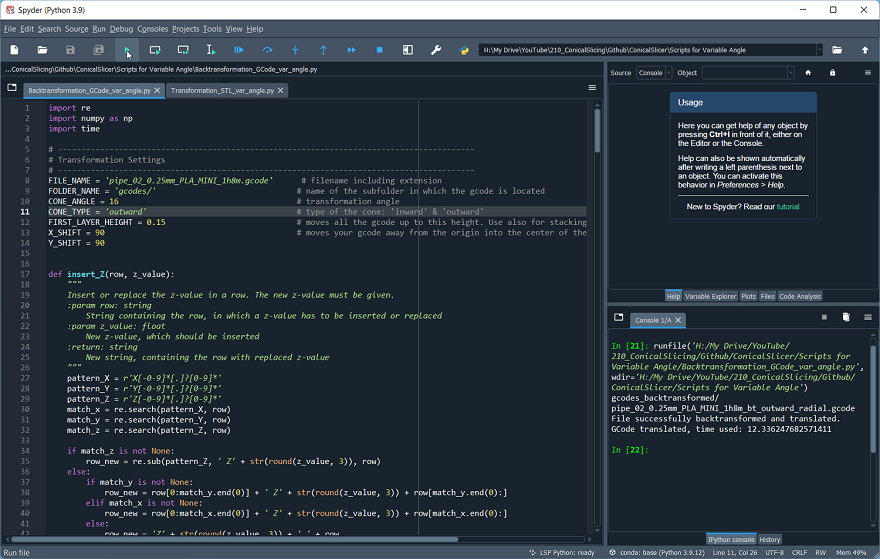

Главный же вопрос — в каком слайсере генерировать машинный код? К счастью, можно использовать практически любую программу, но придется немножко схитрить. Просто поставить галочку и перейти в режим конической нарезки не получится, так как такой опции пока нет ни в одном популярном слайсере, однако любой слайсер можно обмануть и заставить сгенерировать нужный G-код с помощью пары скриптов, написанных в Python. Первый скрипт деформирует 3D-модель в STL-файле в форму обратного конуса, перемещая точки полигональной сетки вверх на расстояние, зависящее от удаления точки от центральной оси. Получаемая 3D-модель нарезается в практически любом слайсере — Cura, PrusaSlicer, Simplify3D или каком-то другом. Затем второй скрипт преобразует машинный код обратно — так, чтобы 3D-принтер печатал неискаженную, исходную модель, но уже с наклонной укладкой вместо горизонтальной.

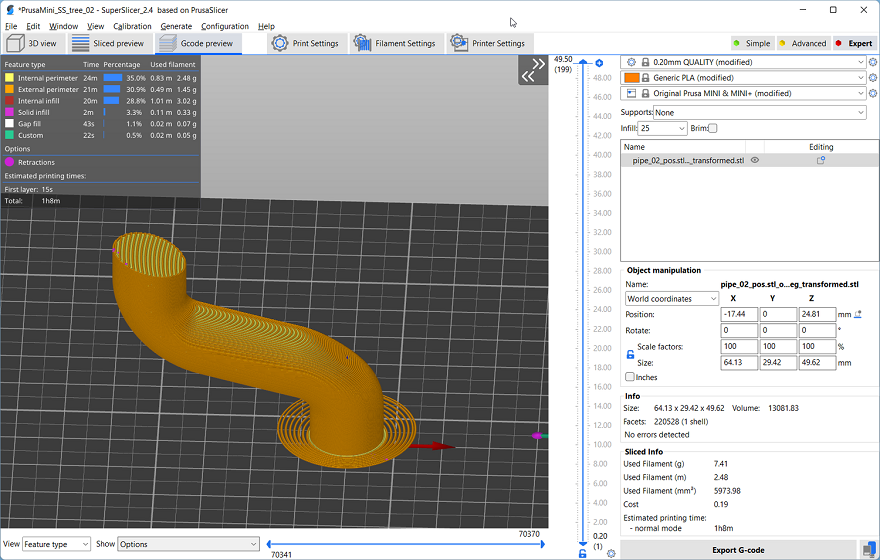

Необходимые скрипты разработаны упомянутыми выше швейцарскими исследователями из ZHAW, в затем доработаны автором Youtube-канала CNC Kitchen Штефаном Германном под обычные FDM 3D-принтеры и выложены в открытый доступ. Заодно Штефан поделился наглядным примером. В этом примере использована программа SuperSlicer — вариант PrusaSlicer с некоторыми дополнительными и весьма полезными функциями, например возможностью экспортировать G-код с пустыми слоями.

STL-файл загружается в слайсер с немного измененным профилем 3D-принтера, где исходная точка находится в центре столика. Модель размещается на столике так, чтобы глобальная ось Z совмещалась с осью будущего конуса, и сохраняется.

Затем в ход идет первый скрипт: в нем необходимо указать угол наклона, после чего скрипт трансформирует деталь в предеформированную, «коническую» модель.

После этого деталь, как обычно, нарезается в слайсере и сохраняется в виде G-кода.

На заключительном этапе название файла с машинным кодом вставляется во второй скрипт, и тот конвертирует код построения деформированной модели в код построения исходной детали. Весь процесс занимает буквально пару минут.

Необходимо понимать, что этот метод неидеален: он не только добавляет работы, хоть и немного, но в некоторых случаях может быть менее практичен, чем обычная 3D-печать по горизонтали. Обратите внимание, что на иллюстрациях выше продемонстрированы примеры с внешними выступами. Если же коническую нарезку применять к 3D-моделям с внутренними навесными структурами, потребуется еще больший объем опорных структур, чем после горизонтального слайсинга. Имейте это в виду и выбирайте наиболее подходящий метод по обстоятельствам.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети