В этой статье мы объясним преимущества 3D-печати над традиционными производством, приведем несколько конкретных примеров сокращения издержек за счет аддитивных технологий, а заодно развеем один очень распространенный миф.

1. Разработка продукта

Попасть точно в цель с первого раза удается далеко не всегда. Создание любого нового товара обычно сопровождается итеративным прототипированием — одна версия продукта заменяет другую, снова находятся изъяны и недочеты, снова возникает необходимость в создании прототипа — и так раз за разом, пока не будут устранены все недостатки и изделие не примет окончательную форму, готовую к массовому производству.

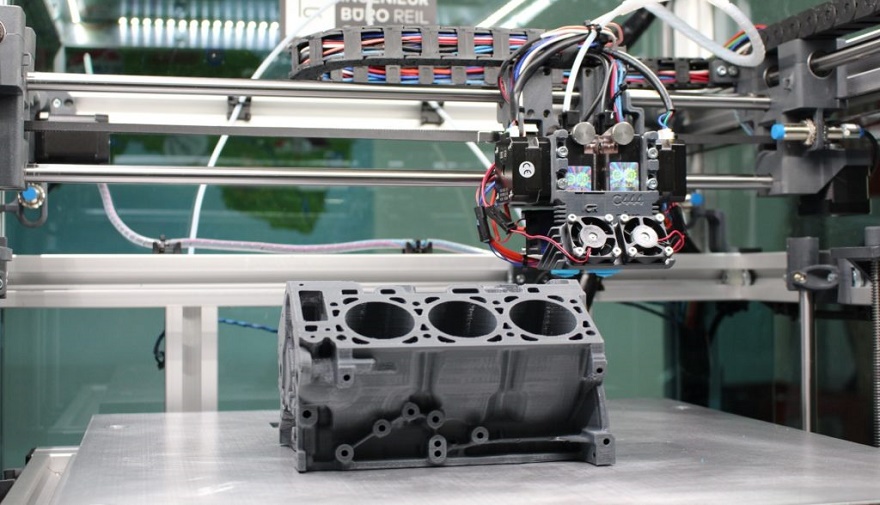

Изготовление прототипов, особенно функциональных, требует времени, а время — деньги. Одно из достоинств 3D-печати в том, что это полностью цифровой производственный процесс. Для перехода от одного прототипа к другому достаточно лишь внести изменения в цифровую модель, после чего можно сразу переходить к производству. Эта концепция получила название «быстрое прототипирование» и тесно ассоциируется именно с аддитивными технологиями.

В большинстве случаев даже не требуется дорогое оборудование: изготовление полимерных прототипов для оценки внешнего вида, проверки допусков при сборке и тому подобного требует достаточно недорогого 3D-принтера любительского класса и филамента из простого, удобного в работе пластика для 3D-печати, например полилактида (REC PLA) или ПЭТГ (REC Relax). Днем обговорили новый дизайн, вечером внесли изменения в 3D-модель и запустили 3D-печать, а утром уже можно идти к начальству на согласование с новым прототипом в руках.

2. Экономия на материалах

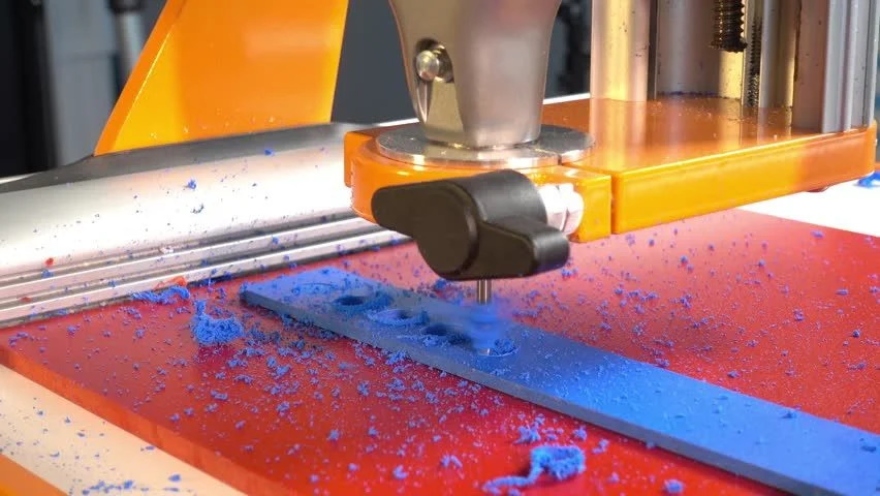

Слово «аддитивные» в аддитивных технологиях и аддитивном производстве происходит от английского to add — добавлять, складывать. В этом основное отличие 3D-печати от традиционных субтрактивных (то есть «удаляющих, вычитающих») технологий механической обработки, например фрезерования. Да, промышленные фрезерные станки с числовым программным управлением позволяют получать высокоточные изделия, но ценой большого количество отходов — чем сложнее деталь, чем дальше ее форма от изначальной болванки, тем больше отходов, а заготовки тоже стоят денег, и немалых, особенно когда речь идет о производстве деталей из металлов или суперконструкционных полимеров вроде PEEK или полисульфона.

Стружка — деньги на ветер

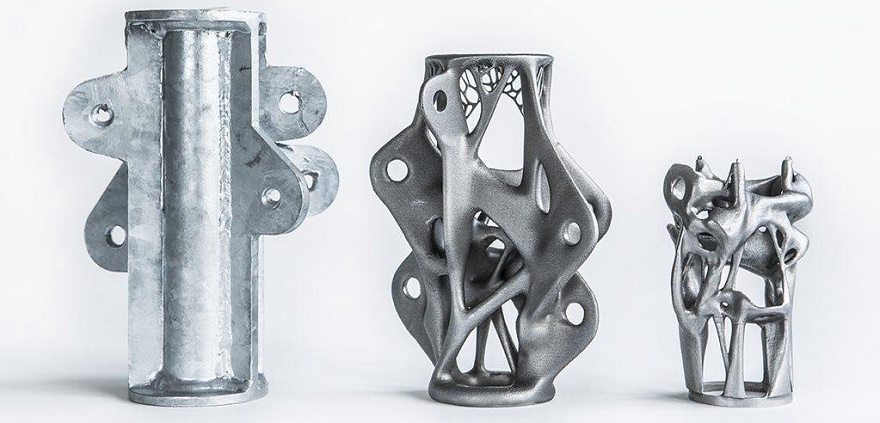

Во многих продвинутых отраслях, таких как автомобилестроение или авиакосмическая промышленность, огромную роль играет облегчение конструкции. Чем ниже масса, тем выше разгонные характеристики, топливная эффективность, полезная нагрузка. Для снижения массы автомобилей и самолетов конструкторы тратят немало усилий, снижая вес отдельных компонентов — удаляя лишний материал там, где он не добавляет прочности, а лишь повышает массу. Самый наглядный и современный пример — топологическая оптимизация с применением генеративного дизайна: компьютерные алгоритмы самостоятельно просчитывают оптимальную конструкцию с учетом заданных требований по размерности и прочности, генерируют разные варианты детали, а конструктор выбирает наиболее подходящий.

Здесь возникает интересная ситуация: когда доходит до изготовления прототипа или даже конечного изделия, удаление лишнего материала фрезерованием приводит к повышению себестоимости, ведь это дополнительное время и дополнительные отходы. В случае с аддитивным производством все с точностью до наоборот: чем легче деталь, тем меньше материала и времени требуется на ее выращивание. Даже если для доводки 3D-печатной детали до готового вида потребуется пройтись по поверхностям фрезером или шлифовальной машиной, отходов все равно будет намного меньше.

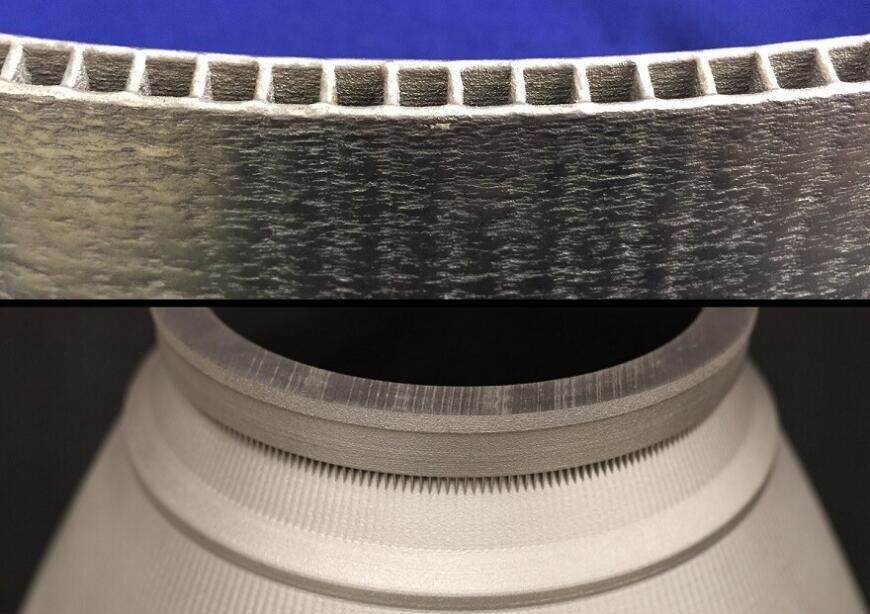

3. Свобода дизайна

В случаях с деталями сложной формы механическая обработка и литье зачастую не позволяют изготавливать детали целиком. Приходится делать отдельные компоненты, а затем либо сваривать, либо использовать механические соединения, что создает потенциально слабые места в нагруженных деталях, либо повышает массу конструкции. Заодно возрастает сложность сборки, а это дополнительные временные издержки, тоже отражающиеся в стоимости конечного изделия. Аддитивные технологии в этом плане обладают значительным преимуществом, позволяя выращивать цельные изделия практически любой формы, в том числе с внутренними полостями. На иллюстрации ниже показан пример: 3D-печатное сопло ракетного двигателя с интегрированными охлаждающими каналами, воспроизвести которые механической обработкой или литьем просто невозможно.

Еще один яркий пример, на этот раз из авиационной промышленности — турбовинтовой двигатель Catalyst разработки и производства General Electric. За счет широкого использования технологий 3D-печати 845 деталей этой силовой установки удалось объединить всего в одиннадцать.

Упрощенная конструкция означает экономию времени при плановых инспекциях и техническом обслуживании. Заодно конструкторы получили эффект от описанного выше облегчения конструкции, снизив массу двигателя и повысив топливную экономичность сразу на 20% в сравнении с конкурентными предложениями в том же классе мощности.

4. Мелкосерийное производство

«А зачем печатать, как дешевле и проще отлить?» — пожалуй, наиболее часто встречаемое заблуждение со стороны скептиков. В этой логике есть один серьезный изъян, так как она не учитывает стоимость процесса в целом. Необходимо помнить, что литье — это не волшебная технология, позволяющая одним щелчком пальцев получать миллионы изделий за копейки, а сложнейший технологический процесс, сопровождающийся огромными издержками на оборудование, оснастку и логистику.

Изготовление литейной, да и формовочной оснастки — само по себе дорогое удовольствие. Для того чтобы что-то отлить или спрессовать, сначала необходимо изготовить формы, чья стоимость неизбежно отобразится на себестоимости конечного продукта. И вот здесь необходимо провести четкую грань: да, литье обычно выгоднее, когда речь идет о производстве сотен тысяч или даже миллионов серийных изделий. В таких случаях издержки на изготовление оснастки и амортизацию дорогого литейного оборудования распределяются по большим партиям, а покупатели получают недорогой продукт в пересчете на штуку. Это именно та причина, которая породила изобилие «ширпотреба» — типовых, ничем не примечательных, зато дешевых изделий, выпускаемых в миллионных масштабах.

Но как быть с мелкосерийным или даже с единичным производством? Если вам нужна партия всего из ста или тысячи деталей, издержки на оснастку никуда не денутся, но распределять их придется уже по малым партиям, а потому индивидуальная стоимость деталей вырастет до запредельных уровней. В таких случая как раз может быть выгоднее прибегнуть к 3D-печати, ибо 3D-принтеры позволяют изготавливать детали сразу по цифровым моделям, вообще не требуя оснастки. Благо, что современные аддитивные технологии предлагают широкий выбор материалов: от обычных полимеров разных видов до металлических сплавов в виде порошков или проволоки, не говоря уже о продвинутых материалах — армированных угле- и стеклонаполненных полимерных композитах или даже тугоплавких конструкционных термопластах вроде полиэфирэфиркетона (PEEK), способного заменять алюминиевые сплавы и доступного в виде филамента для 3D-принтеров.

В качестве примера приведем компанию Ford. Генри Форд создал первое в мире конвейерное производство, и его компания успешно работает по сей день. В то же время Ford эволюционирует, подстраиваясь под современный рынок. Когда Генри Форда спросили о предлагаемых опциях на его первый серийный автомобиль, он ответил: «Вы можете заказать машину любого цвета при условии, что он будет черным». Эти времена давно прошли, и теперь Ford кастомизирует свои машины под конкретные рынки сбыта и покупательские сегменты. Помогает же в этом как раз 3D-печать: в 2018 году компания открыла в Детройте центр продвинутых производственных технологий, в том же году выпустивший первые 3D-печатные изделия — крепления топливопроводов для ограниченной партии автомобилей Shelby Mustang GT 500 и заглушки на грузовички F-150 Raptor специально для китайского рынка (на иллюстрациях выше). Для Ford миллионные партии деталей выгоднее отливать, а вот тысячные выгоднее печатать.

5. Крупносерийное производство

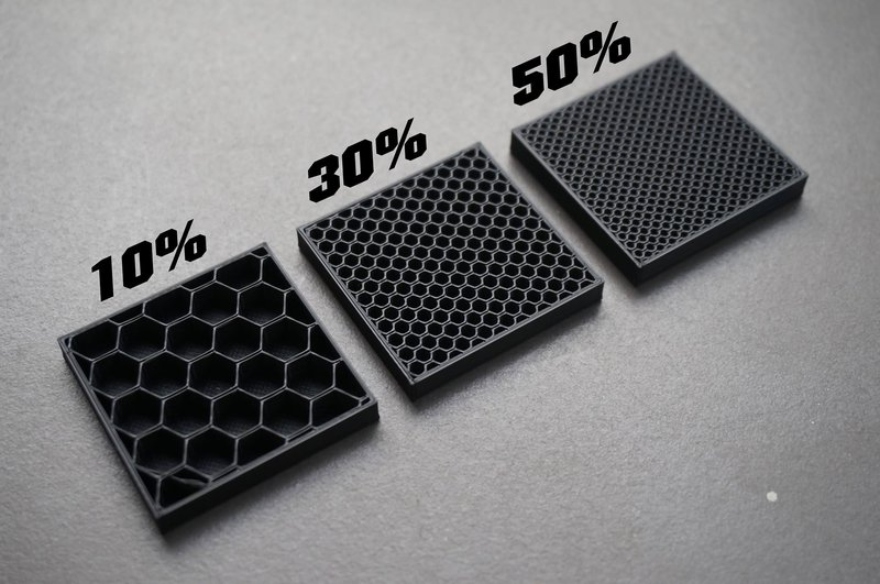

Еще один важный момент, про который необходимо помнить — технологическая синергия. Кто сказал, что литье или то же термоформование не могут дополнять друг друга? Вернемся еще раз к изготовлению оснастки. Угленаполненные композиты, такие как REC FormaX или REC UltraX, отлично заменяют фрезерованные шаблоны. 3D-печать формовочной оснастки этими композитами вместо фрезерования не только приведет к снижению отходов, но и позволит сэкономить на расходе материалов изначально, ведь в отличие от фрезерования 3D-печать позволяет создавать изделия пониженной плотности. В таких формах гладкие поверхности вкупе с сетчатыми внутренними структурами обеспечивают необходимую, но не избыточную прочность в сочетании с минимальным расходом материала.

В литье 3D-печать тоже может быть отличным подспорьем. Для того чтобы отлить что-то из металла, необходимо сделать песчаную или гипсовую форму, но для формования нужна жертвенная модель, в точности повторяющая форму итоговой детали — так называемая мастер-модель. Мастер-модель опять-таки можно фрезеровать, но если речь идет о геометрически сложном изделии, то проще и экономичнее напечатать исходный образец из подходящего полимера, например из полиметилметакрилата.

3D-печатная мастер-модель из REC Cast и готовая отливка

В ассортименте нашей компании есть как раз такой вариант с говорящим названием REC Cast — филамент из оргстекла, совместимый даже с недорогими настольными 3D-принтерами любительского сегмента. Мастер-модели из REC Cast отлично выжигаются с минимальным риском растрескивания опоки из-за теплового расширения и с минимальной зольностью — менее 0,1% от исходной массы.

6. Сборочная оснастка

Это отдельный, но важный пример, требующий собственной главы. Многие предприятия, занимающиеся производством сложной техники, например автомобилей, используют коллаборативную модель, то есть совмещают роботизированную сборку с ручным трудом. К сожалению, органические труженики хоть и более универсальны, но не могут похвастаться сноровкой и точностью своих механических партнеров, поэтому работать «на глаз» — не вариант. Если необходимо просверлить техническое отверстие или прилепить шильдик в точно указанном месте, либо просто прикрутить колесо со скоростью мастеров пит-стопа из Формулы-1, на помощь приходит сборочная оснастка — специальные инструменты и шаблоны, упрощающие процесс позиционирования деталей и инструментов.

На автомобильной сборочной линии могут трудиться несколько сотен человек со строго распределенными обязанностями: один наклеивает шильдики, другой прикручивает колеса, и так далее. И мастеру по колесам, и мастеру по шильдикам требуются свои инструменты, повышающие эффективность труда. На иллюстрациях выше и ниже показаны примеры со сборочной линии завода Volkswagen Autoeuropa в Португалии — шаблон для закручивания тех самых гаек, и еще один для позиционирования логотипа на задней двери.

Оба приспособления напечатаны прямо на заводе, в специальной мастерской, оборудованной самыми обычными настольными FDM 3D-принтерами, доступными даже любителям. Выпускать такие изделия массово просто не имеет смысла, ибо они нужны в единичных экземплярах. Зато экономия от такого простого, казалось бы, нововведения составила порядка ста пятидесяти тысяч евро за первый же год, с лихвой окупив стоимость пары 3D-принтеров и расходных материалов. До покупки 3D-принтеров завод заказывал литую сборочную оснастку, но из-за мелкосерийности она обходилась аж в сорок раз дороже.

7. Запасные части

Особенно горячая тема, особенно в последнее время, когда с российского рынка один за другим уходят западные производителя промышленного оборудования. В отсутствие фирменных запчастей придется полагаться на местный рынок, и здесь 3D-печать может проявить себя во всей красе. Собственно, аддитивные технологии успели проявить себя и до введения санкций. Дело в том, что многие производители промышленного оборудования традиционно стараются заработать побольше денег, продавая запасные части не по отдельности, а в виде целых узлов, что приводит к значительным переплатам со стороны пользователей: если сломалась шестеренка за два цента, будьте добры купить и заменить целый блок за двести долларов. Нет, отдельно шестеренку не продадим, извините.

С одной стороны, самостоятельный ремонт оборудования означает добровольный отказ от гарантийного обслуживания. C другой, если гарантийный срок и так истек, либо оборудование больше не поставляется или вообще не производится, ту самую шестеренку можно изготовить и самостоятельно. Прочные и износостойкие материалы — не проблема. В нашем ассортименте есть целый набор композитов на основе полиамида, ПЭТГ и АБС с угле- и стекловолоконными добавками — FormaX, UltraX, GF Max, Clotho ABS. Для работы с такими филаментами потребуется 3D-принтер, доступный даже малому бизнесу, а мастерскую можно оборудовать прямо на производстве, быстро печатая запасные части и тем самым снижая простои производственных линий из-за поломок.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети