Formax - инженерный термопластик на основе ABS с добавлением углеволокон (до 15%), способный выдерживать большие нагрузки и высокие температуры.

Преимущества и недостатки Formax

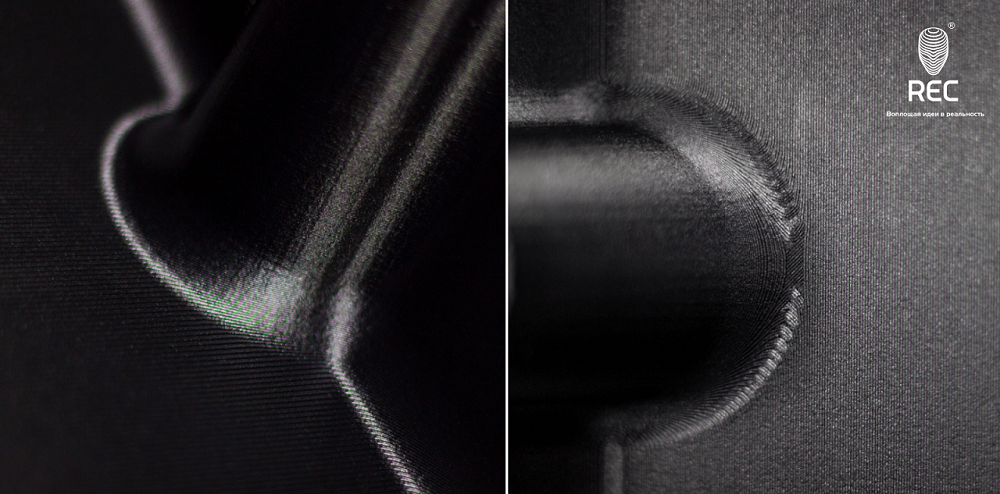

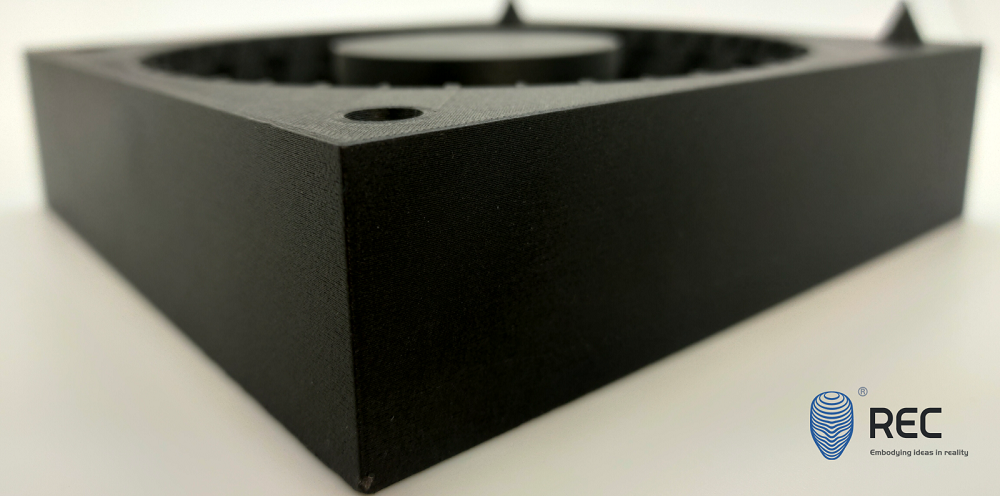

Основное достоинство угленаполненного ABS пластика Formax - простота и стабильность печати. У этого материала практически нет усадки, поэтому им можно легко печатать как очень маленькие модели, так и объекты во всю рабочую область 3D-принтера. Formax обладает повышенной прочностью и жесткостью, а конечные изделия имеют отличную поверхность благодаря оптическому эффекту, скрывающему наличие слоев.

Главные преимущества Formax:

- прост в печати;

- практически не имеет усадки;

- прочнее и жестче обычного ABS;

- обеспечивает высокую стабильность и повторяемость печати;

- создает отличный внешний вид напечатанных моделей.

Поверхность 3D-печатного изделия

Для производства нити из углеродного волокна используются крошечные волокна, которые вводятся в основной материал для улучшения его свойств. Эти волокна чрезвычайно прочны, и вызывают увеличение прочности и жесткости филамента, но по этой же причине нить становится более хрупкой и более абразивной. Поэтому трубка подачи материала не должна иметь сильных изгибов, а при печати необходимо использовать сопло из закаленной стали.

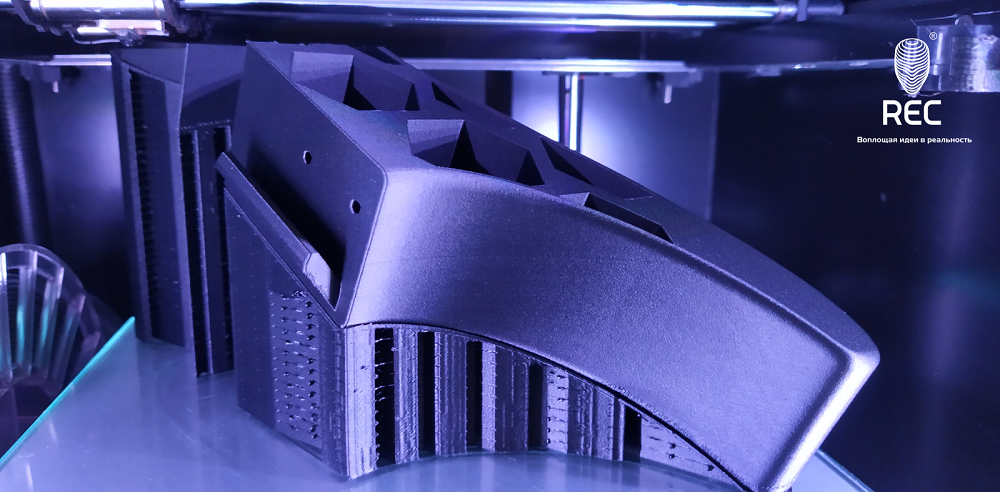

Применение FormaX

Материал отлично подойдет для печати практически любых изделий: функциональные модели, прототипы, высокое искусство, декоративные предметы, части дронов, шестерни, формы для формовки и многое другое.

Примеры 3D-печатных изделий из FormaX

Общие характеристики Formax

- Плотность: 1,11 г/см3

- Температура стеклования: 105 °С

- Поверхностное сопротивление: >109

- Температура эксплуатации: от -60°С до +105°С

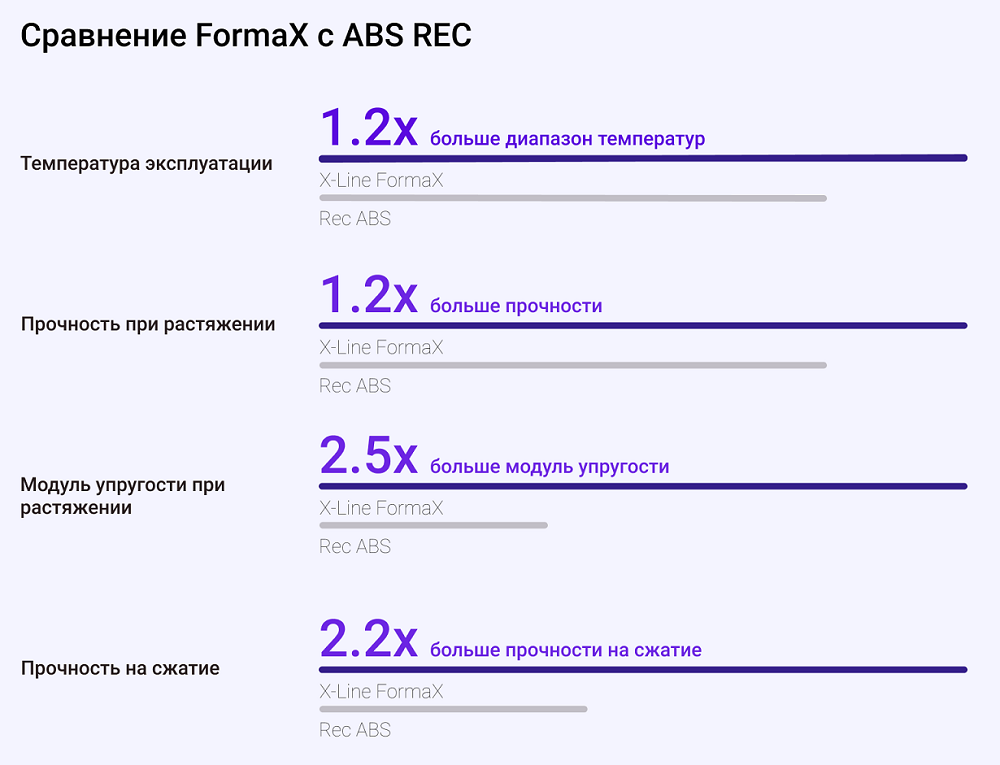

Механические характеристики Formax

- Ударная вязкость по Шарпи: 141.52 кДж/м2

- Прочность при растяжении вдоль слоев: 35,52 МПа

- Модуль упругости при растяжении вдоль слоев: 3,21 ГПа

- Прочность на изгиб: 74,8 МПа

- Модуль упругости на изгиб: 3,767 ГПа

- Максимальная нагрузка на изгиб: 117,6 Н

- Прочность при растяжении поперек слоев: 24,65 МПа

- Модуль упругости при растяжении поперек слоев: 2220 МПа

- Максимальная нагрузка на растяжение: 1,52 кН

- Прочность на сжатие: 108,8 МПа

- Модуль упругости на сжатие: 1,774 ГПа

- Максимальная нагрузка на сжатие: 13,6 кН

- Коэффициент удлинения: 2,1%

Расположение и ориентация модели на столе может улучшить внешний вид конечного изделия

Рекомендации по подготовке к 3D-печати Formax

Сопло

По причине того, что в составе материала имеется абразивный наполнитель, латунные сопла будут подвержены высокому износу и быстро выйдут из строя. Поэтому для работы с Formax рекомендуется использовать стальные сопла. Однако такие сопла имеют тенденцию быть менее теплопроводными, чем латунные аналоги и поэтому, в зависимости от принтера, вам нужно учесть, что с изменением материала сопла, нужно изменить и температуру печати.

Подача материала

Нить FORMAX наполненная углеродным волокном чуть более “хрупкая”, чем обычная нить ABS, и может сломаться, если её путь проходит через острые углы, или она вовсе может протереть края рамы принтера. Убедитесь, что весь путь прутка, от катушки до сопла, состоит только из плавных изгибов, без резких поворотов или областей, где нить будет протягиваться вдоль поверхности. Используйте направляющие фторопластовые трубки или другие подходящие трубки. Всё это поможет снизить вероятность разрыва нити.

Обдув

Уменьшение скорости вращения обдува (вентилятора) также может быть полезно для предотвращения тепловых проблем со стальными соплами.

Скорость

Для получения лучшего результата используйте более низкую скорость печати для Formax, поскольку экструдер будет испытывать меньшую нагрузку, а следовательно с большей вероятностью он сможет протолкнуть небольшое засорение через сопло, если вдруг оно начнет формироваться. Попробуйте уменьшить скорость печати на 25-50%, чтобы увидеть, какое значение лучше всего подходит для вашей конкретной модели 3D-принтера.

Адгезия

Для повышения адгезии с рабочей поверхностью можно использовать лак для 3D-печати или клеевые составы.

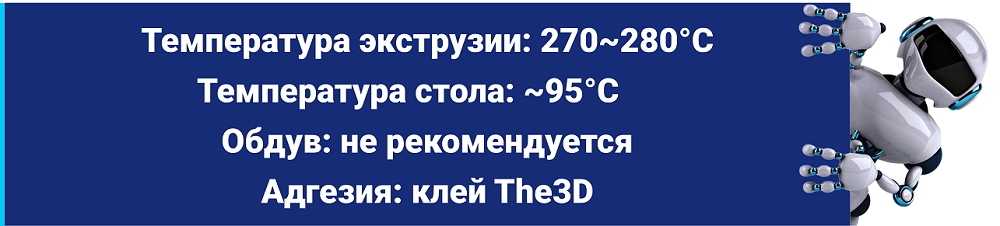

Рекомендуемые настройки для 3D-печати материалом Formax:

- Температура сопла: 270°C -290°C.

- Температура стола: 95-110 °C.

- Обдув не рекомендуется.

- Рекомендуемые адгезионные средства: клей The3D.

- Рекомендуемый диаметр сопла: 0,5 мм.

- Минимальный диаметр сопла: 0,3 мм.

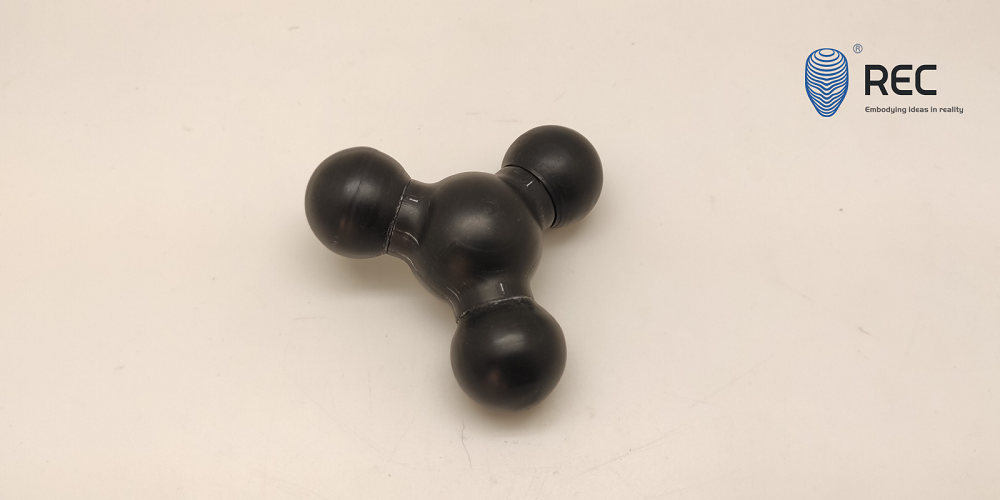

Пример 3D-печатного изделия из FormaX

Постобработка Formax

Formax отлично поддается механической и химической обработке, как и обычный ABS-пластик. Этот полимер также реагирует со многими растворителями, что можно рассматривать и как недостаток, и как преимущество. Например, АБС легко растворяется в ацетоне, что позволяет использовать последний для склеивания отдельных деталей (особенно хорошо работает так называемый «АБС-сок» — раствор АБС в ацетоне), а также сглаживания поверхностей с помощью кистей или паровых бань.

Шарнирный соединитель (пустотелый,облегчённый). Обработан методом галтовки.

Хранение Formax

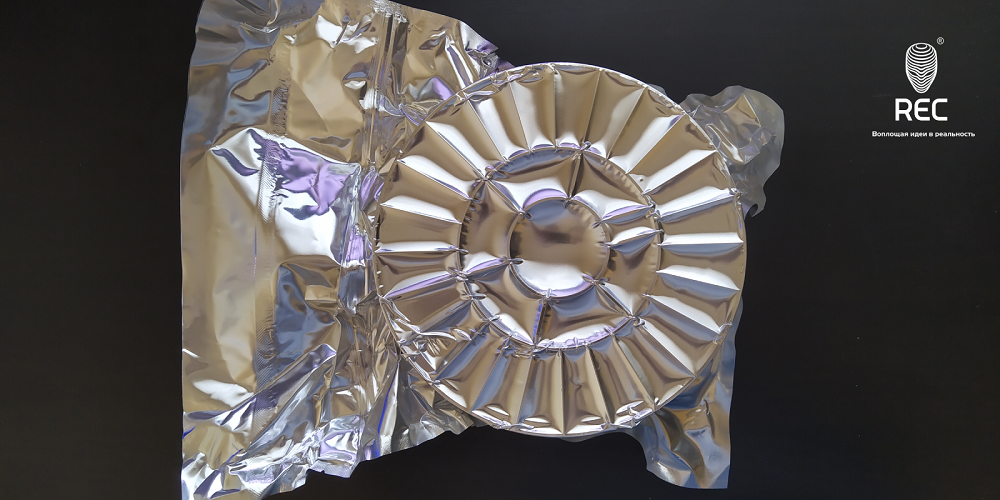

Formax не подвержен воздействию УФ-излучения и обладает низкой гигроскопичностью, но тем не менее рекомендуется хранить пластик в плотно закрытых пластиковых пакетах или других контейнерах с добавлением силикагеля для защиты от влаги и пыли. На производстве филамент упаковывается в металлизированные пакеты c замком зип-лок, которые обеспечивают дополнительную защиту от влаги.

Металлизированный пакет c замком зип-лок

При правильном хранении сушить материал перед печатью не обязательно, но для достижения более качественных результатов рекомендуется непродолжительная сушка при температуре 80-85°С. Для очистки материала от пыли рекомендуется продуть материал перед использованием. Подробный гайд по хранению пластиков для 3D-печати доступен по этой ссылке, а по просушиванию пластиков — здесь.

Безопасность Formax

По причине того, что основной состав материала это ABS-пластик, то при 3D-печати возможно выделение вредных летучих веществ в небольших объемах, не представляющих серьезной опасности. Тем не менее, рекомендуется печатать в хорошо проветриваемых помещениях и по возможности оборудовать рабочие станции вытяжкой.

Объемы выделений и предельно допустимые концентрации (ПДК):

- Метанол: <0,1 мг/м^3 (ПДК 1 мг/м^3)

- Ацетальдегид: <0,5 мг/м^3, (ПДК 5 мг/м^3)

- Формальдегид: 0,197 +/- 0,049 мг/м^3 (ПДК 5 мг/м^3)

- Стирол: <0,05 мг/м^3, (ПДК 30 мг/м^3)

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания Formax

Наша компания последовательно проводит испытания выпускаемых материалов для 3D-печати. С отчетами об испытаниях Formax можно ознакомиться по ссылкам ниже:

Результаты испытаний:

На ударную вязкость по Шарпи

На изгиб

На разрыв вдоль слоев

На разрыв поперек слоев

На сжатие

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети