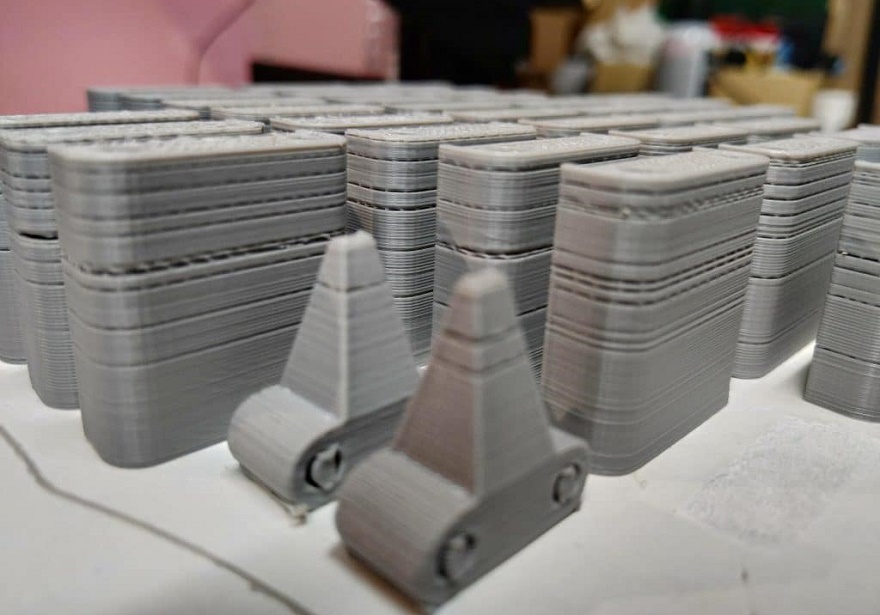

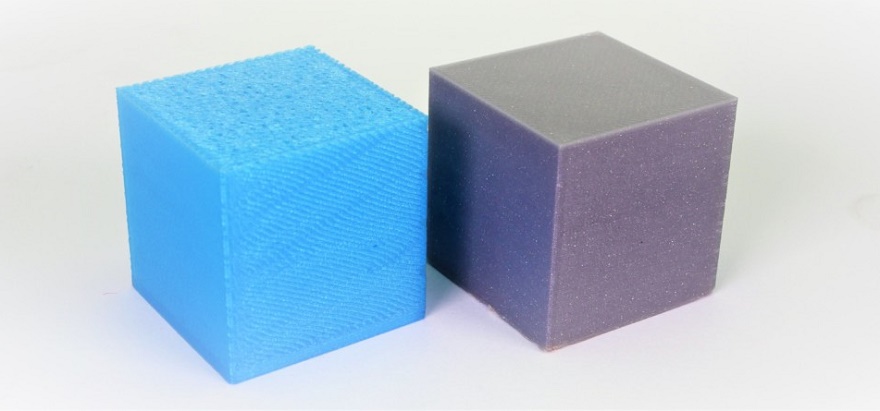

Недоэкструзия — результат недостаточной и/или нестабильной подачи расплава, выражаемый в ямках на поверхностях, дырах, а иногда и целиком пропущенных слоях. Все это приводит к снижению прочности или, как минимум, ухудшению внешнего вида изделий.

Причины недостаточной экструзии могут носить аппаратный или программный характер. Недоэкструзия также может быть связана с низким качеством филамента или неправильным хранением и подготовкой материала к 3D-печати. Разбираться лучше всего в порядке возрастающей сложности, то есть начинать с филамента, затем проверять «железо», и только потом приниматься за настройки.

1. Качество филамента

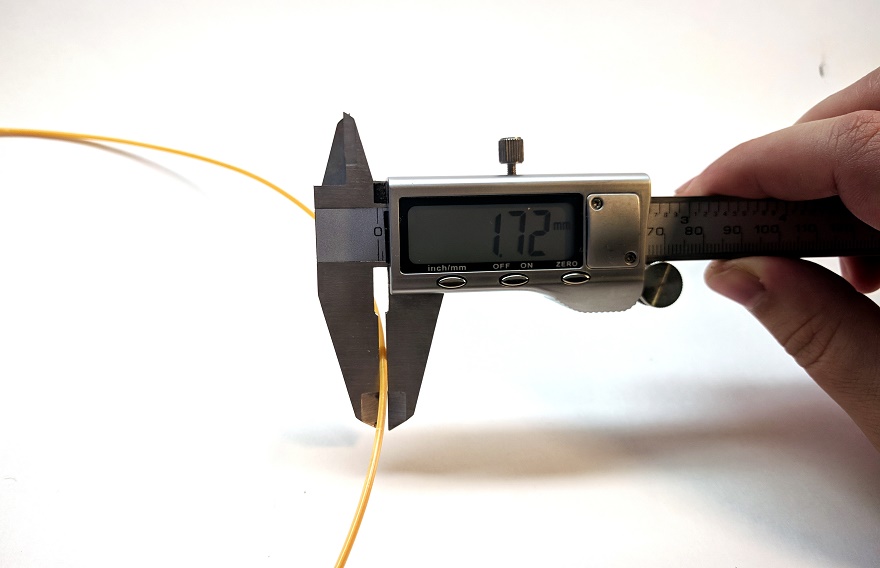

Диаметр филамента никогда не бывает идеально равномерным по всей длине прутка. Само собой, любой уважающий себя производитель старается придерживаться минимальных допусков. Например, отклонения по диаметру в наших филаментах обычно не превышают ±0,03 мм. При заданном диаметре 1,75 или 2,85 мм такие отклонения не играют существенной роли и не мешают подаче прутка.

Брак же может принимать три формы: либо существенные отклонения диаметра по длине прутка, либо наплывы, либо овальность филамента. Любое из этих явлений может привести к проблемам с подачей в горло хотэнда или сцеплением с шестернями подающего механизма.

Диаметр проверяется с помощью штангенциркуля. Сделайте несколько замеров на паре метров филамента и сравните результаты. Не забудьте сделать по два замера в каждой точке, поворачивая штангенциркуль на девяносто градусов между замерами — это поможет выявить овальность.

Если выявятся серьезные отклонения от заданного диаметра, превышающие допустимые значения, и тем более если отклонения сильно варьируются от места к месту, филамент лучше вернуть производителю и обменять на другую катушку. Если диаметр меньше заданного, но стабилен, можно попытаться компенсировать недостаточную толщину программно — повышением темпа подачи филамента и расплава, но на свой страх и риск.

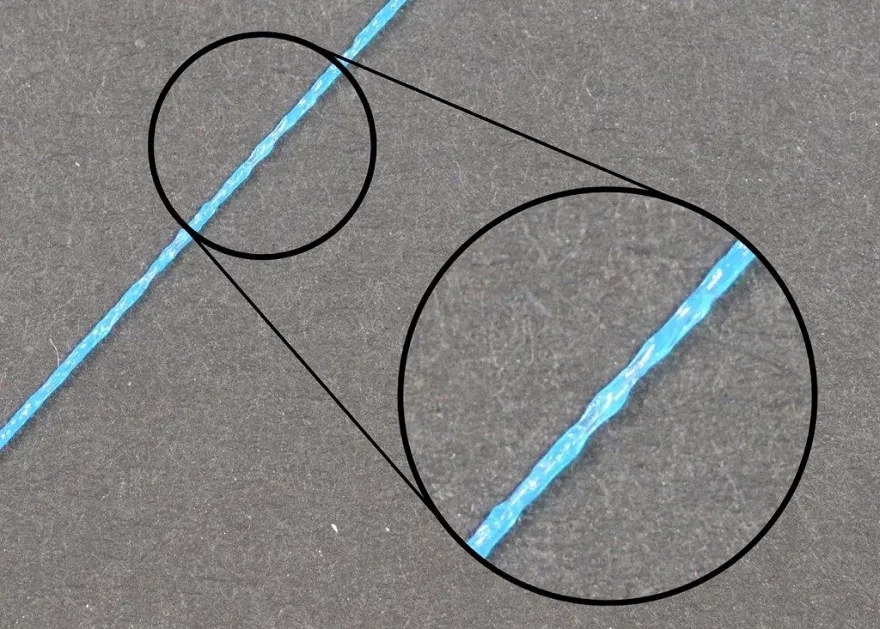

Если на филаменте видны сильные наплывы, как на иллюстрации выше, это очевидный брак, и такой товар лучше сразу возвращать. То же самое касается и слишком толстого филамента — шансы таковы, что он будет застревать в боуденовской трубке или горле хотэнда, так что лучше сразу обменять филамент.

Само собой, не пытайтесь заправлять филаменты диаметром 1,75 мм в экструдеры, рассчитанные на прутки диаметром 2,85 мм. Без плотного контакта с горячей зоной и шестернями филамент, как минимум, будет плавиться и подаваться крайне нестабильно, а в худшем случае не будет подаваться вообще. Заодно не забудьте проверить настройки в слайсере: убедитесь, что в программе выставлен правильный диаметр филамента, чтобы слайсер мог точно рассчитать подачу материала.

Последний момент — правильное хранение. Наплывы или пропуски на стенках моделей могут образовываться из-за влажности. Все пластики для 3D-печати в той или иной степени гигроскопичны, причем даже если полимер гидрофобен, на его поверхности может образовываться конденсат. При попадании в хотэнд влага закипает, а расплав пузырится. Чтобы этого не происходило, старайтесь хранить филамент в сухом контейнере и дополнительно просушивать материал непосредственно перед 3D-печатью. О хранении и сушке филаментов подробно рассказывается здесь и здесь.

2. Запутанный филамент

Перехлесты прутка — одна из самых частых и наиболее забавных претензий к производителям пластиков для 3D-печати. Если конец прутка попадет под виток, образуется затягивающаяся петля, а это, в свою очередь, приводит к остановке подачи филамента в экструдер.

На производстве такие узлы не могут образовываться чисто физически, так как процесс автоматизирован, и филамент наматывается на катушку одной непрерывной нитью, а затем сразу фиксируется. Для того чтобы образовался узел, конец филамента необходимо отпустить, продеть под виток и вытянуть с другой стороны, а это возможно только стараниями человека. Чтобы такие проблемы не возникали, будьте аккуратны и не позволяйте концу прутка болтаться: если расходный материал отправляется на хранение, сразу же фиксируйте кончик филамента на стенках катушки клейкой лентой или зажимом.

Перед загрузкой филамента в хотэнд можно дополнительно проверить состояние катушки, вручную отмотав три-четыре витка. Если на этом этапе не обнаружится петля, скорее всего все нормально, и филамент можно аккуратно наматывать обратно и заправлять в экструдер. Если петля обнаружится, ее необходимо немедленно устранить. Сделать это в процессе 3D-печати без остановки 3D-принтера и выгрузки филамента будет невозможно.

3. Хотэнд и сопло

Грязные или забитые хотэнды и сопла — одна из наиболее частых причин нестабильной экструзии. Это можно проверить на глаз, предварительно демонтировав сопло. Забитые сопла можно очистить несколькими методами — иголкой, металлической щеткой, с помощью растворителя, прокаливанием или «на холодную».

Метод нужно выбирать аккуратно, исходя не только из степени загрязнения и доступных инструментов, но и материала самого сопла. Подробно о чистке сопел рассказывается в отдельной статье по этой ссылке.

4. Тефлоновые трубки

Одной из причин затрудненной подачи и недоэкструзии может быть чрезмерный изгиб филамента по пути к головке. Наиболее часто это встречается в так называемых боуденовских системах, где подающий механизм установлен на раме 3D-принтера и соединен с головкой длинной тефлоновой трубкой (трубкой Боудена), по которой скользит филамент. Сильный изгиб может приводить к застреванию прутка в трубке со всеми вытекающими последствиями.

Помимо этого проблемы могут создавать и тефлоновые трубки внутри хотэндов: при чрезмерном нагревании, как правило выше 250°С, трубки могут деградировать и деформироваться, опять-таки мешая подаче материала. В таких случаях трубки необходимо менять. В целом, для работы с тугоплавкими полимерами на более высоких температурах следует использовать цельнометаллические хотэнды.

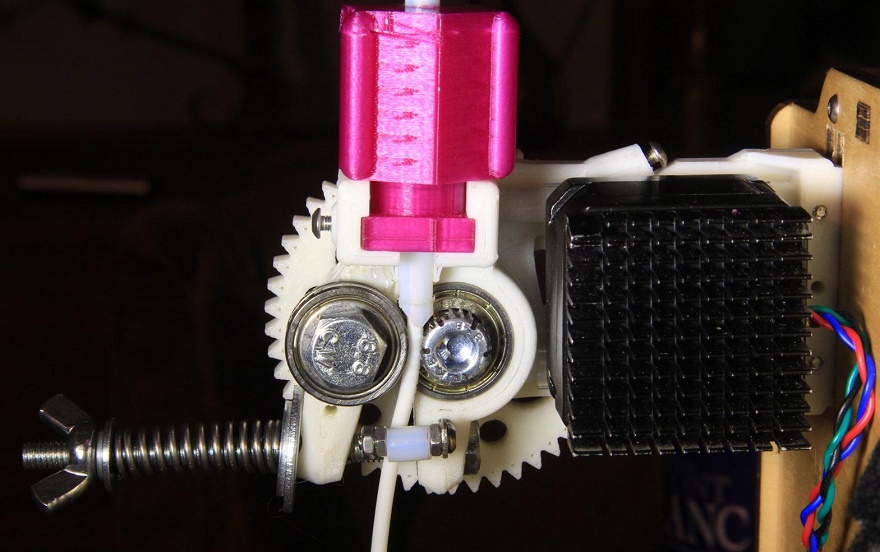

5. Шестерни подающего механизма

Грязные или изношенные шестерни тоже могут быть причиной нестабильной подачи филамента, как и недостаточный прижим шестерней. Чтобы шестерни не пробуксовывали, почистите механизм щеткой.

С прижимом шестерней будьте осторожны: он должен быть не слишком слабым, чтобы механизм не пробуксовывал, но в то же время и не слишком сильным, иначе возможна деформация или соскабливание филамента.

Если же шестерни износились, проблема скорее всего в используемых материалах: многие композиционные филаменты, например угленаполненные, обладают повышенной абразивностью, поэтому при работе с такими материалами крайне желательно использовать шестерни из закаленной стали.

То же самое касается и сопел: при работе с композитами можно использовать варианты из закаленной стали, либо с покрытиями или наконечниками из карбида вольфрама или искусственных сапфиров или рубинов. Такие варианты стоят значительно дороже обычных латунных сопел, но могут сэкономить деньги в долгосрочной перспективе.

6. Поток расплава

Если проблем с филаментом и оборудованием не наблюдается, попробуйте повысить значение потока расплава: очень может быть, что 3D-принтер чисто программно не успевает подавать материал, что и проводит к образованию дыр. Попробуйте повысить значение потока (Flow) небольшими шагами — по два-три процента.

Имейте в виду, что слишком высокие значения могут привести к той же проблеме, но по другой причине: если требовать от 3D-принтера слишком высокого темпа экструзии, пластик не будет успевать плавится в хотэнде, что приведет к образованию пробки из-за теплового расширения прутка. Старайтесь не превышать стандартные значения потока более чем на 10%.

7. Температура экструзии

Датчики 3D-принтеров зачастую не дают точные показания температуры расплава, а недостаточный нагрев может приводить к низкой текучести расплава и недоэкструзии. Отчасти это может быть связано и со слишком высокими значениями потока, как упоминалось выше.

Попробуйте плавно повышать температуру хотэнда, шагами по пять-десять градусов, но будьте осторожны: превышать максимальную указанную производителем температуру не стоит, так как это может привести к деградации материала. Заодно стоит помнить и об ограничениях самого экструдера: как мы уже упоминали выше, хотэнды с тефлоновыми трубками не следует нагревать выше 250°С.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети