Филаменты из термопластичных полиуретанов (ТПУ, TPU) доступны в вариантах с разными физико-механическими свойствами, требующими индивидуального подхода к настройкам 3D-принтеров. Делимся советами по подготовке и непосредственно 3D-печати полиуретанами под брендом REC.

Содержание:

- Варианты термопластичного полиуретана

- Технические характеристики

- Температуры экструзии и обдув

- Ретракт

- Адгезионные средства

- Прогрев столика

- Вспомогательные структуры

- Износостойкие сопла

- Рекомендуемые параметры 3D-печати

- Просушивание

В нашем текущем ассортименте пять разновидностей термопластичного полиуретана — четыре варианта чистого полимера разной твердости и эластичности, плюс один композит со стекловолоконным армирующим наполнителем.

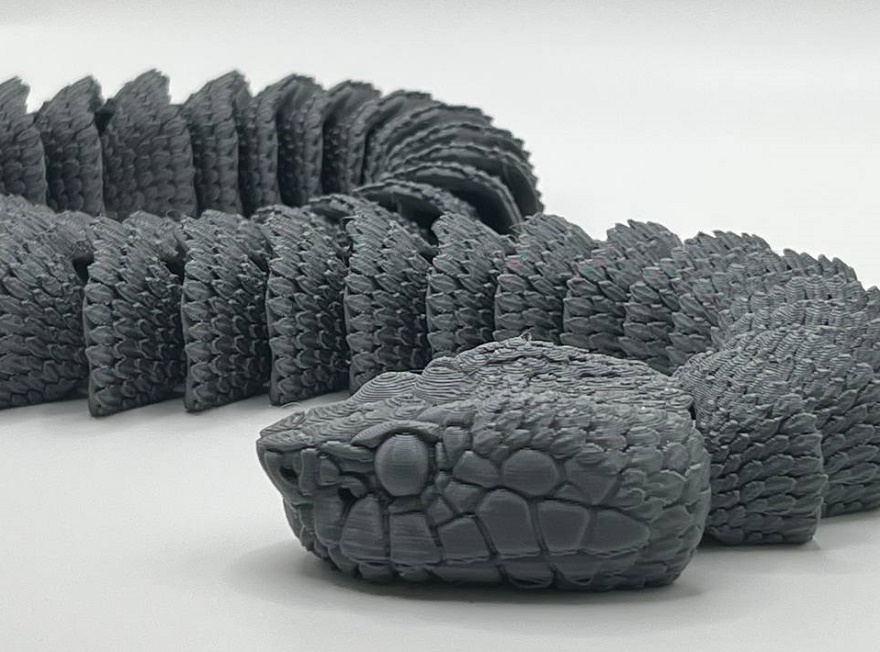

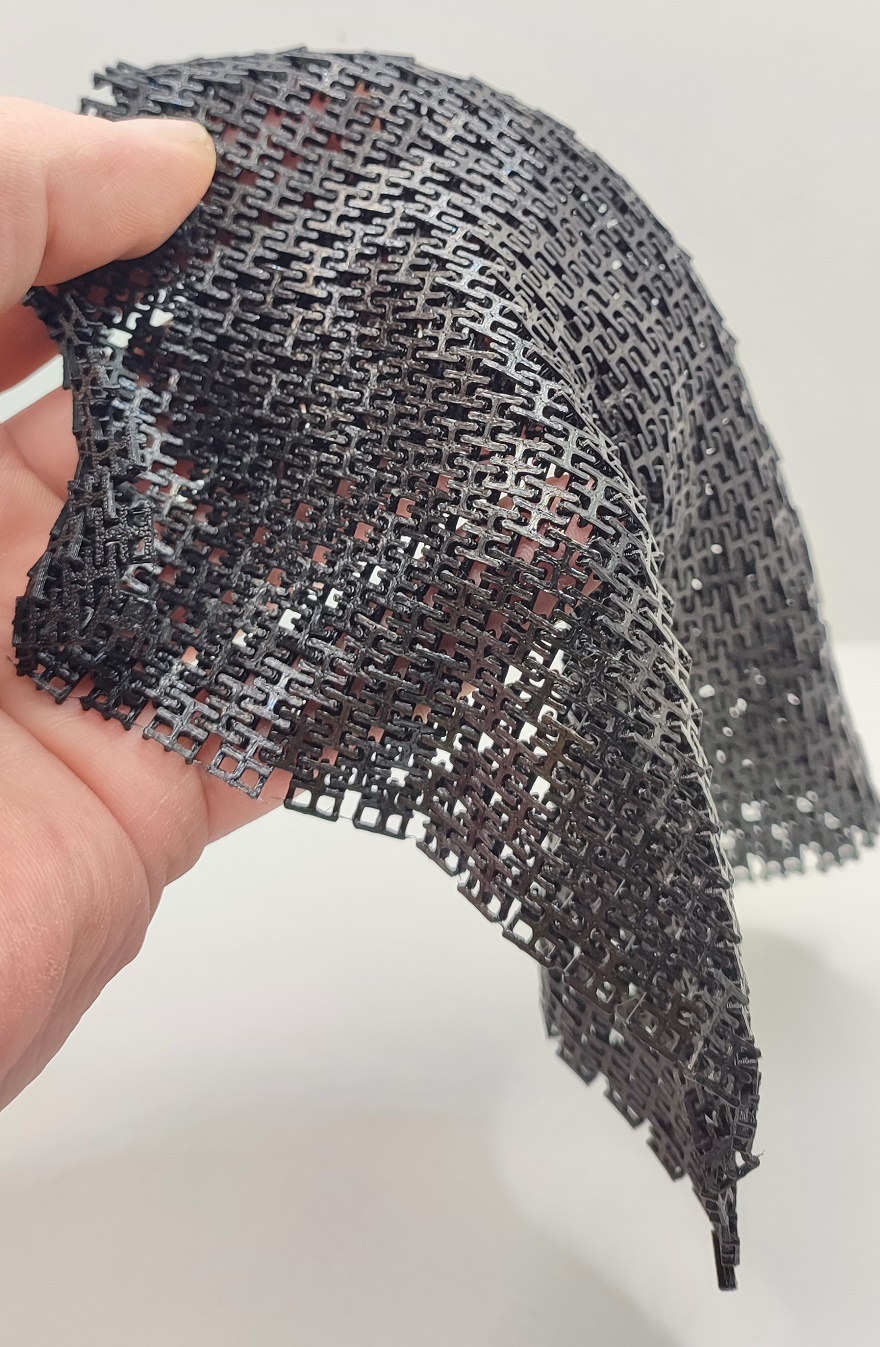

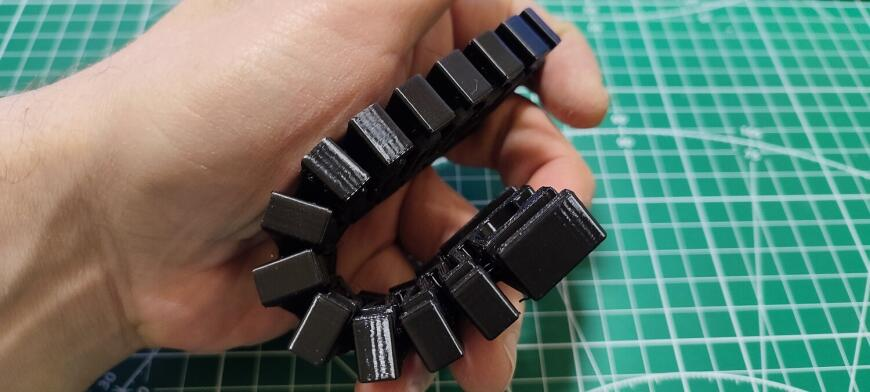

У мягких полимеров есть свои ниши: из них можно изготавливать уплотняющие прокладки, амортизаторы, ортопедические стельки, защитные корпуса, антифрикционные накладки. Всё же, в разных случаях требуются материалы разной твердости, поэтому мы не стали ограничиваться лишь одной разновидностью и создали целый набор филаментов — от очень мягкого, упругого REC Soft Flex до твердого REC TPU D70.

1. Варианты термопластичного полиуретана

REC Soft Flex — самый эластичный материал в нашем ассортименте на сегодняшний день, с твердостью 70 по шкале Шора А. Этот вариант обладает высокой стойкостью к маслам, бензинам, щелочам и некоторым кислотам, высокой износостойкостью и отличной прочностью при деформациях на изгиб и растяжение. REC Soft Flex морозостоек, держит довольно высокие температуры при нагревании, обладает хорошей устойчивостью к морской воде, жирам, не подвержен воздействию микробов или бактерий. При облучении ультрафиолетом физико-механические характеристики не теряются, хотя красители могут деградировать.

REC Medium Flex — средний из мягких вариантов с твердостью на уровне 80 по шкале Шора А. Обладает хорошей гибкостью, но в то же время достаточной прочностью для использования в гибких соединениях, амортизирующих элементах, чехлах, прокладках, обувных стельках.

REC Easy Flex — все еще мягкий вариант с твердостью 95 по шкале Шора А. Очень эластичный и износостойкий, с высокой химической стойкостью к маслам, бензинам, щелочам и некоторым кислотам, обладает высокой прочностью при деформациях на изгиб и растяжение.

REC TPU D70 — твердый вариант полиуретана с высокой ударной прочностью и отличной химической стойкостью применительно к маслам, бензинам, щелочам и некоторым кислотам. Что интересно, при увеличенной до 250-255°C температуре экструзии и пониженной на 30-40% подаче расплава можно получать модели из вспененного полимера.

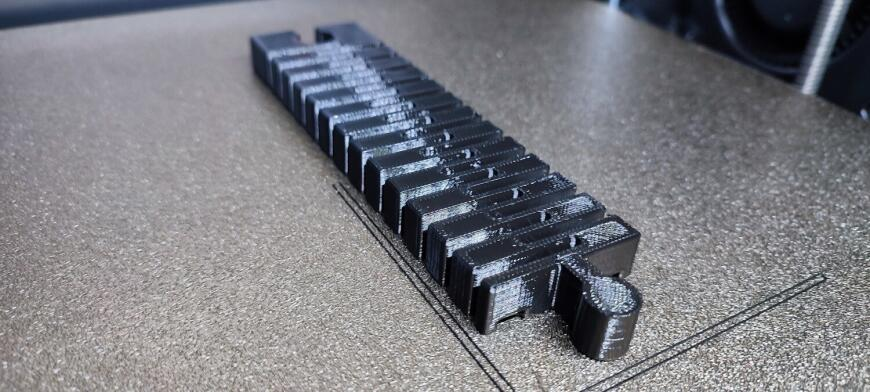

REC TPU GF — композиционный материал, армированный стекловолокном. Такая комбинация обеспечивает высокую ударную и химическую стойкость вкупе с повышенной прочностью и жесткостью. Этот материал тоже вспенивается при температурах выше 250°С, что можно использовать для получения высокопрочных изделий с низкой плотностью — примерно семьдесят процентов от обычной. Так как стекловолокно может забивать узкие фильеры, рекомендуется использовать сопла диаметром как минимум 0,5 мм.

2. Технические характеристики

REC Soft Flex |

REC Medium Flex |

REC Easy Flex |

REC TPU D70 |

REC TPU GF |

|

Твердость по Шору |

70 (шкала А) |

80 (шкала А) |

95 (шкала А) |

70 (шкала D) |

70 (шкала D) |

Плотность |

1,16 г/см^3 |

1,15 г/см^3 |

1,15 г/см^3 |

1,23 г/см^3 |

1,25 г/см^3 |

Диапазон эксплуатационных температур |

от -35°С до 80°С |

от -35°С до 80°С |

от -35°С до 80°С |

от -60°С до 80°С |

от -10°С до 90°С |

Ударная вязкость по Изоду |

не разрушается |

не разрушается |

не разрушается |

н/д |

н/д |

Ударная вязкость по Шарпи |

н/д |

н/д |

н/д |

6,57 кДж/м^2 |

н/д |

Прочность при растяжении вдоль слоев |

5,95 МПа |

н/д |

27,96 МПа |

38,1 МПа |

н/д |

Модуль упругости при растяжении вдоль слоев |

н/д |

н/д |

74 МПа |

н/д |

н/д |

Прочность на изгиб |

н/д |

н/д |

3,5 МПа |

24,4 МПа |

41 МПа |

Модуль упругости на изгиб |

н/д |

н/д |

68 МПа |

520 МПа |

н/д |

Максимальная нагрузка на изгиб |

н/д |

н/д |

4,8 Н |

38,4 Н |

н/д |

Максимальная нагрузка на растяжение |

н/д |

н/д |

662 Н |

н/д |

н/д |

Прочность на сжатие |

н/д |

н/д |

6 МПа |

3,64 МПа |

н/д |

Модуль упругости на сжатие |

н/д |

н/д |

44 МПа |

191 МПа |

н/д |

Максимальная нагрузка на сжатие |

н/д |

н/д |

670 Н |

2252 Н |

н/д |

Относительное удлинение при разрыве |

850,00% |

н/д |

617% |

н/д |

н/д |

Удельное электрическое сопротивление на постоянном токе |

1,4х10^12 Ом/см |

н/д |

2,9х10^12 Ом/см |

5х10^11 Ом/см |

н/д |

3. Температуры экструзии и обдув

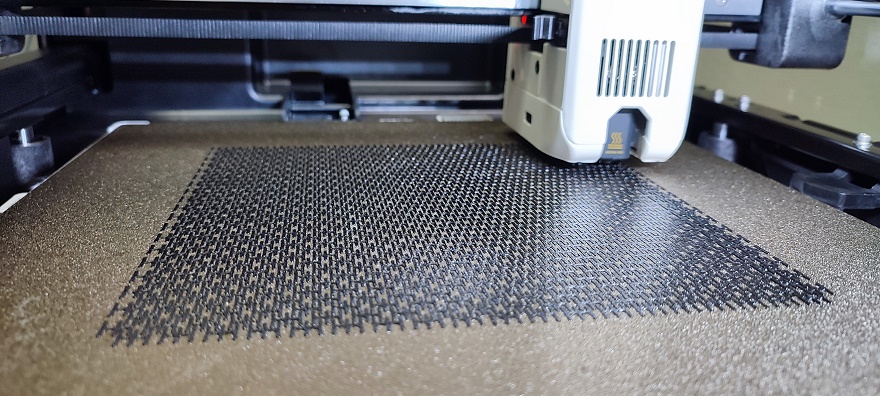

Термопластичные полиуретаны могут быть довольно сложными в работе, причем трудности связаны в первую очередь именно с эластичностью — чем она выше, тем сложнее приходится 3D-принтерам. Будучи эластичными, мягкие полиуретаны хорошо работают на растяжение и сжатие, что может затруднять подачу филаментов в хотэнды. Например, если термоблок не справляется с плавлением материала, результатом может быть не только недоэкструзия с пропусками в слоях, но и пробки: сжимающийся филамент будет утолщаться, повышая трение с внутренними стенками хотэнда и тем самым создавая дополнительные нагрузки на подающий механизм (фидер).

Превышать допустимые температуры в таких случаях не следует, так как это может привести к повреждению материала. Лучше снизить скорость укладки и проверить стабильность подачи расплава на тестовой модели. К тому же, укладка слишком горячего расплава чревата растеканием слоев и образованием «паутины» — тонких нитей, тянущихся за соплом и окутывающих модель. В принципе, в «паутине» ничего страшного нет, по окончании 3D-печати она легко отделяется руками. С другой стороны, если слои не будут застывать достаточно быстро, будет сложнее печатать навесные элементы без поддержек. 3D-печать на предельно допустимых температурах может быть полезна для улучшения межслойной когезии, но в таких случаях может быть необходимо повышение оборотов вентилятора обдува, чтобы слои держали форму и для предотвращения образования «паутины». Обычно при работе с термопластичными полиуретанами обдув ставят на низкие обороты, либо отключают вообще, так как наиболее важна межслойная когезия.

4. Ретракт

Еще одна распространенная проблема связана с ретрактом: в 3D-принтерах с боуденовской подачей филаментов, где хотэнд и фидер разнесены с установкой последнего на корпус аппарата, филаменту приходится проделывать долгий путь от ведущих шестерней до горла хотэнда. Филамент подается или извлекается с усилием, а значит будет сжиматься или растягиваться, при этом из-за большой дистанции эффект будет значительным и затрудняющим точную настройку ретракта. По этой причине настоятельно рекомендуется использовать 3D-принтеры с директ-подачей филаментов, где подающий механизм установлен прямо на головку. Такая схема сокращает дистанцию между фидером и горлом до минимума и тем самым обеспечивает более точный контроль ретракта. Более того, даже при использовании директ-экструдеров желательно вставлять филаменты, особенно из мягких полиуретанов, в механизм подачи напрямую, так как мягкие филаменты могут застревать в длинных направляющих трубках. По этой же причине настоятельно не рекомендуется использовать термопластичные полиуретаны в связке с системами автоматической смены филаментов.

Один полезный примем — тестовое построение температурных башенок. Это специальные, сегментированные модели, каждый уровень которых печатается на разных температурных режимах. Делается это для визуальной оценки — чтобы можно было проверить, насколько ровно укладываются слои, насколько хорошо они слипаются, и образуется ли паутина. По результатам обследования можно выбрать оптимальную температуру экструзии и при необходимости подправить настройки ретракта и/или обдува.

Для начала попробуйте выставить скорость ретракта в диапазоне 10-20 мм/c для мягких вариантов и 20-40 мм/c для твердых, а дистанцию ретракта — 1 мм для мягких и 1-3 мм для твердых.

5. Адгезионные средства

Для снижения риска отрыва моделей от столика желательно использовать дополнительные адгезионные средства — клеи. Особенно это касается крупных изделий и твердых полиуретанов, где наиболее выражена линейная усадка и наиболее высоки шансы закручивания углов или даже полного отлипания. Мягкие варианты наоборот могут так хорошо прилипать к некоторым поверхностям, например стеклу, что их сложно отодрать. В таких случаях клей будут служить разделительным слоем, обеспечивающим достаточную, но не чрезмерную адгезию.

В нашем каталоге можно найти разные клеи, а для 3D-печати термопластичными полиуретанами лучше всего подходят составы REC Bubble Glue, The3D Click и Picaso. Эти клеи доступны в виде спреев и аэрозолей, что удобно, так как для оптимальных результатов составы необходимо наносить тонкими, ровными слоями. Лучше всего наносить в два-три приема, позволяя клею высыхать перед нанесением следующего слоя. Основой для всех трех составов служит изопропиловый спирт, с его же помощью можно очищать рабочие поверхности от остатков старого клея перед нанесением нового.

Подробно про предлагаемые клеи и совместимость с разными материалами рассказывается в статье по этой ссылке.

6. Прогрев столика

Сам столик желательно прогревать, что не только повысит адгезию моделей с рабочей поверхностью, но и поможет предотвратить деформации и отлипание углов. Типичный температурный диапазон — от 30°С до 60°С. Греть слишком сильно не стоит, иначе первые слои могут «поплыть» под весом модели, и образуется так называемая «слоновья нога».

7. Вспомогательные структуры

Если вдруг комбинации нагретого столика и клея не хватит, можно увеличить площадь контакта с помощью вспомогательных структур — бримов или рафтов. Они снизят риск отлипания или, в крайнем случае, возьмут деформации на себя и оберегут модель. Недостаток этого подхода в повышенном расходе материала, ведь после 3D-печати вспомогательные структуры отделяются и утилизируются.

8. Износостойкие сопла

Этот момент важен только при работе с REC TPU GF. Обычные сопла изготавливаются из латуни, так как это дешевый материал с хорошей теплопроводностью, однако такие сопла не подходят для работы с абразивными композитами. REC TPU GF — как раз один из таких филаментов, а именно термопластичный полиуретан с армирующим наполнителем из стекловолокна. Для работы с этим композитом необходимо использовать более износостойкие сопла, например из закаленной стали или карбида вольфрама.

9. Рекомендуемые параметры 3D-печати

REC Soft Flex |

REC Medium Flex |

REC Easy Flex |

REC TPU D70 |

REC TPU GF |

|

Температура хотэнда |

215-235°C |

250°C |

215-235°C |

215-230°C |

230-250°C |

Температура стола |

30-60°C |

30-60°C |

60°C |

60°C |

60-80°C |

Обдув слоев |

35-100% |

35-100% |

20% |

20% |

не рекомендуется |

Минимальный диаметр сопла |

0,4 мм |

0,4 мм |

0,4 мм |

0,4 мм |

0,5 мм |

10. Просушивание

Гигроскопичность полиуретанов, то есть склонность к впитыванию влаги, довольно высока, к тому же всегда есть риск образования росы на поверхности филамента, особенно во влажном климате. Во избежание вскипания расплава и образования различных дефектов настоятельно рекомендуется просушивать филаменты перед заправкой в 3D-принтер, а по возможности использовать сушилки с прямой подачей филаментов в хотэнды и продолжать сушить прямо во время 3D-печати. Оптимальная продолжительность и температуры просушивания приведены в табличке ниже.

REC Soft Flex |

REC Medium Flex |

REC Easy Flex |

REC TPU D70 |

REC TPU GF |

|

Температура |

70°С |

70°С |

70°С |

105°С |

90°С |

Время |

не менее четырех часов |

не менее четырех часов |

не менее четырех часов |

не менее четырех часов |

не менее четырех часов |

Подробнее про хранение и просушивание филаментов рассказывается в отдельных статьях — здесь и здесь.

Ознакомиться с доступными филаментами и оформить заказ можно в нашем каталоге.

Остались вопросы? Свяжитесь с нами любым удобным способом, и специалисты REC будут рады предоставить подробную консультацию.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети