Высокая размерная точность необходима в первую очередь при изготовлении функциональных изделий — корпусов, механических деталей и тому подобного, хотя не повредит и в художественной 3D-печати. В этой статье поделимся советами по достижению оптимальной геометрии. Сразу запаситесь штангенциркулем и калькулятором.

Содержание:

- Единицы измерения

- Точность 3D-принтера

- Механические компоненты

- Температура экструзии и поток

- Программная компенсация

1. Единицы измерения

Убедитесь, что вы работаете с правильными единицами измерения — метрическими или британскими. Да, звучит смешно, но бывают и таки ошибки. Если 3D-модель создана по одной системе мер, а слайсер использует другую, например сантиметры вместо дюймов, масштаб итоговых изделий может оказаться совсем не таким, какой нужен.

2. Точность 3D-принтера

Далее не помешает проверить, все ли четко с настройкой и механикой 3D-принтера — правильно ли он выполняет задачи по построению. Здесь на помощь приходят калибровочные модели, например специальные кубики. Кубики идеально подходят для этой задачи, так как все стороны равной длины. Соответственно, после 3D-печати кубик можно измерить штангенциркулем во всех трех плоскостях и сравнить с заданной длиной сторон. Отклонения могут говорить, например, о недостаточном натяжении ремней.

Измерять лучше по центру граней, так как по углам могут образовываться утолщения. Это происходит из-за замедления головки 3D-принтера на поворотах с сохранением темпа подачи расплава. Современные прошивки позволяют компенсировать этот момент за счет алгоритмов динамической регулировки подачи расплава, например функции Pressure Advance в прошивке Klipper: если головка притормаживает на поворотах или ускоряется на прямых, то и подача расплава замедляется или ускоряется соответствующим образом.

К каким результатам стремиться? Это дискуссионный вопрос, но упрощенно можно считать отклонения в ±0,5 мм более-менее нормальными, а ±0,1 мм — практически идеальным результатом. Если отклонения и будут, то лучше в сторону превышения: припуски, даже ненамеренные, можно отшлифовать до необходимых значений, а вот если размерность будет ниже расчетной, тут уже ничего не поделаешь.

Попробуйте следующие десять шагов:

- Напечатайте исходный калибровочный кубик.

- Проверьте натяжение ремней.

- Проверьте сопло на засорение и фидер (механизм подачи филамента) на стабильную подачу материала.

- Проверьте температуры экструзии и подогрева столика на соответствие рекомендуемым производителем параметрам.

- Настройте функцию динамической регулировки подачи расплава (Linear Advance в прошивке Marlin или Pressure Advance в прошивке Klipper)

- Откалибруйте поток (темп подачи материала)

- Настройте ретракты (обратный ход филамента при холостом перемещении головки), особенно после включения и настройки функции Linear Advance или Pressure Advance.

- При необходимости используйте программную компенсацию в слайсере.

- Проверьте калибровку шаговых двигателей.

- Напечатайте еще один калибровочный кубик и сравните с первым.

Со многими из этих пунктов разберемся подробнее ниже.

3. Механические компоненты

Разные 3D-принтеры используют разные кинематические схемы, но у них всех есть одно общее свойство — со временем они собирают пыль и грязь, а некоторые компоненты неизбежно изнашиваются. Все это влияет на точность печати.

Рекомендуемый список действий по плановому техническому обслуживанию:

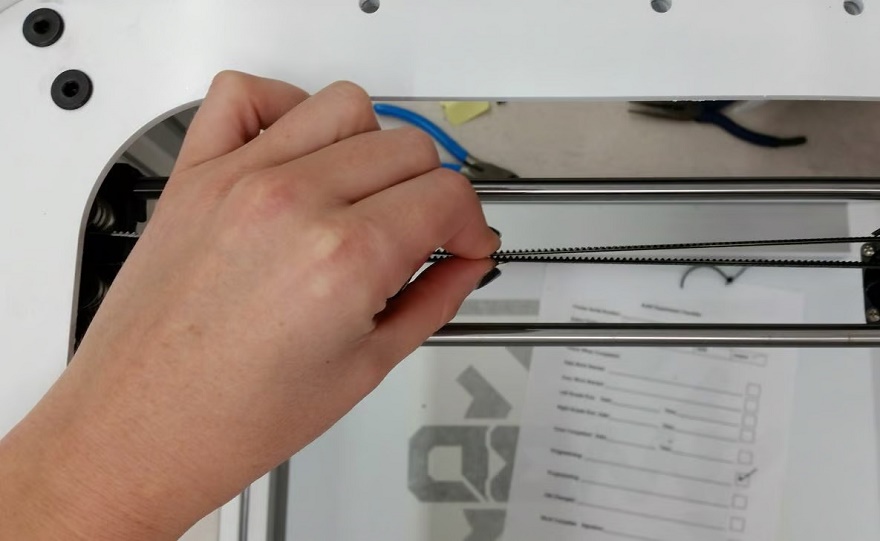

- Ремни. Регулярно проверяйте ремни на износ и особенно на натяжение. Последнее проверяется на глаз, а точнее ощупь: ремни не должны болтаться, но в то же время не должны быть слишком тугими, иначе возможна деформация направляющих, шкивов и так далее, либо дефекты печати или даже перегрев шаговых двигателей из-за слишком высоких нагрузок.

- Рама. Само собой, несущая конструкция 3D-принтера должна быть максимально жесткой. Если рама люфтит, подтяните крепежные винты.

- Столик. Старайтесь проверять юстировку столика как можно чаще, желательно перед каждой 3D-печатью. Самый простой способ — добавить в слайсере юбку (Skirt): всего пара линий по периметру перед началом построения самой модели позволит визуально определить, ровно ли сидит столик.

- V-образные направляющие. Многие бюджетные 3D-принтеры используют V-образные направляющие в комбинации с роликами, а они быстро загрязняются, особенно в пыльных помещениях. При необходимости протрите начисто, а заодно проверьте, не износились ли ролики.

- Рельсовые направляющие. Линейные направляющие требуют периодической смазки, как указано производителем. Не пренебрегайте.

- Цилиндрические направляющие. Попробуйте подвигать каретку рукой, и если почувствуете сильное и особенно неровное сопротивление, проверьте подшипники на засорение и износ.

4. Температура экструзии и поток

Раз вся технология FDM 3D-печати основана на укладке расплава, логично считать температуру экструзии и темп подачи материла (поток, Flow) ключевыми параметрами. Упрощенно, чем выше температура, тем ниже вязкость и выше текучесть расплава, а это может влиять на подачу.

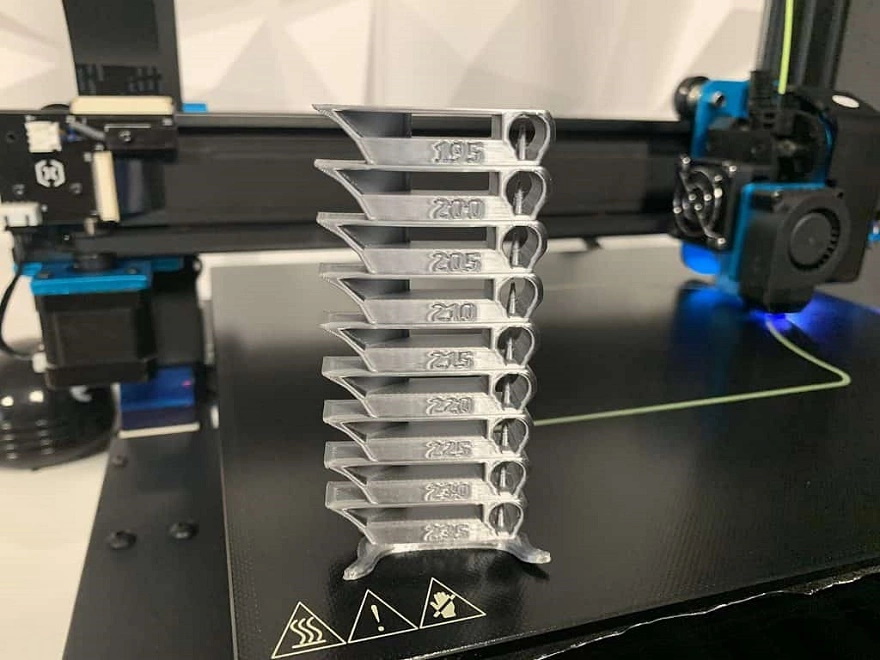

Настройки температуры и потока луче всего проверять на так называемых температурных башенках — сегментированных моделях, в которых каждая секция печатается при последовательно повышаемых температурах. Идея в визуальном определении оптимального результата. При этом стоит помнить, что выходить а диапазон допустимых значений не рекомендуется, так как слишком низкие температуры могут привести к недоэкструзии (пропускам в слоях) из-за слишком высокой нагрузки на фидер (механизм подачи филамента) и слишком низкой когезии слоев, а слишком высокие — к растеканию слоев, просаживанию наклонных элементов и даже повреждению самого полимера.

Настройки потока при построении стенок довольно неплохо определяются автоматически, но при необходимости их можно изменять вручную. В основном это требуется при настройке параметров для работы со специфическими материалами.

5. Программная компенсация

Если все остальные варианты перепробованы, но желаемого результата добиться не удалось, можно попробовать прямое редактирование G-кода (машинного кода) в слайсере.

Усадка

Один важный фактор, о котором никогда не следует забывать — усадка полимеров при охлаждении. Усадка напрямую зависит от состава материала и может быть незначительной, как в случае с полилактидом (ПЛА, REC PLA) или полиэтилентерефталатгликолем (ПЭТГ, REC Relax), либо весьма существенной, как в случае с акрилонитрилбутадиенстиролом (АБС, REC ABS), акрилонитрилстиролакрилатом (АСА, REC Eternal) или полиамидами (нейлонами, REC Friction). Как правило, степень усадки в процентах указывается в техническом паспорте или прямо на катушке.

Если данных нет, их можно получить экспериментальным путем с помощью тех же калибровочных кубиков — напечатать модель, измерить длину сторон и сравнить с заданными значениями.

Затем полученные значения можно использовать для компенсации усадки, масштабируя модель в слайсере. В слайсере Cura даже есть специальная настройка на такие случаи, называемая Scaling Factor Shrinkage Compensation.

Геометрия в горизонтальной плоскости

В некоторых слайсерах есть настройки, позволяющие менять геометрию моделей в горизонтальной плоскости, например Horizontal Expansion в слайсере Cura и XY Size Compensation в PrusaSlicer. С помощью этих настроек можно сдвигать все полигоны по осям X и Y на заданные в миллиметрах значения. Положительные значения делают изделие крупнее, отрицательные — мельче. В Cura также можно менять размер вертикальных отверстий посредством настройки Hole Horizontal Expansion.

Допуски

Регулировка в горизонтальной плоскости хорошо работает на простых моделях с плоскими поверхностями (вроде тех же кубиков), но при более сложной геометрии требуется более комплексный подход.

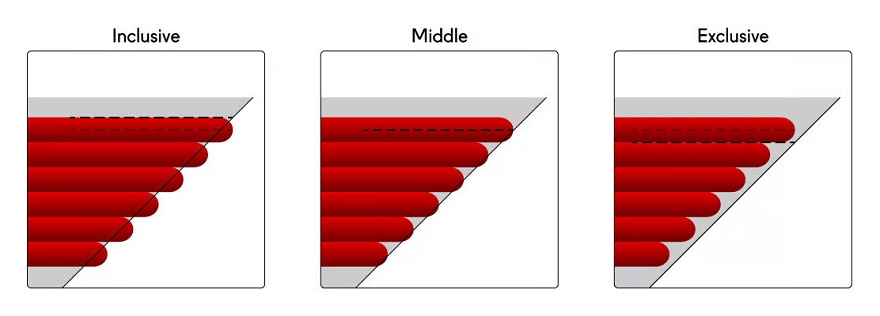

В меню с экспериментальными настройками слайсера Cura есть полезная функция под названием Slicing Tolerances с тремя режимами: режим Exclusive заставляет слайсер прописывать все движения экструдера для построения периметров внутри исходной модели, режим Inclusive — чуть снаружи, а режим Middle — прямо посередине.

Такая регулировка может быть полезна при 3D-печати стыкующихся деталей: одну можно напечатать в режиме Exclusive, а другую — Inclusive. Если стыковка не требуется, подойдет стандартный режим Middle.

Компенсация на этапе 3D-моделирования

Это самый сложный и трудоемкий вариант, рекомендуемый только в тех случаях, когда никакие другие средства не помогают добиться требуемой размерной точности. Помимо сложности этот метод еще и делает 3D-модель полностью совместимой только с конкретным образцом оборудования, под который она заточена. Сама идея проста: сделать геометрию 3D-модели в редакторе намеренно «кривой» так, чтобы во время 3D-печати на проблемном 3D-принтере она исправлялась и «выпрямлялась».

Бывают и другие случаи, когда необходимость в редактировании 3D-модели может быть обусловлена не проблемами с оборудованием, а заделом под постобработку и/или сборку. Например, точечные припуски вместо общего масштабирования модели вверх могут быть желательны, если расчет делается на последующее шлифование или механические соединения посредством винтов, утопленных гаек и тому подобного. При необходимости слишком узкие технические отверстия всегда можно рассверлить.

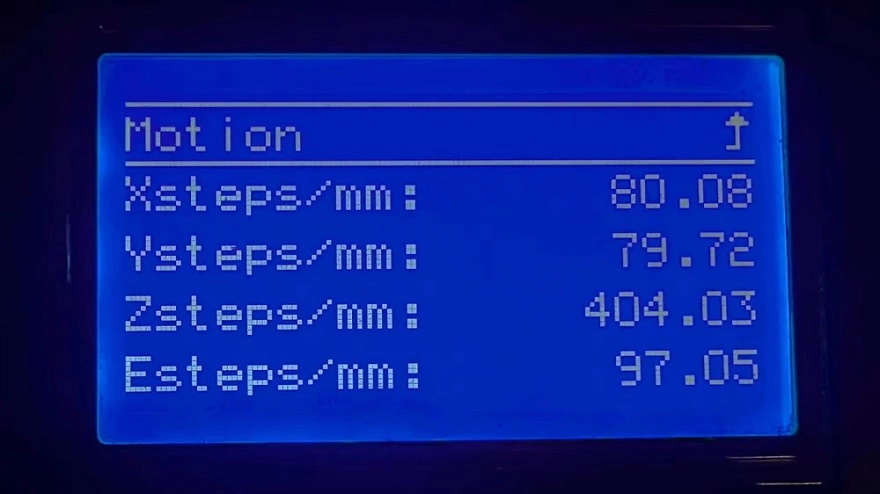

Калибровка шаговых двигателей

Совсем крайняя мера, необходимая только в тех случаях, когда в прошивке заложены неправильные значения количества шагов на заданную дистанцию. Признаком этой проблемы могут быть значительные отклонения — порядка одного миллиметра или более в ту или иную сторону. Менять эти значения стоит только в самых крайних случаях, так как подобные ошибки встречаются очень редко и могут привести к замыливанию реальных неполадок и даже ухудшению результатов.

Если вы все-таки решились изменить настройку шагов, проделайте следующее:

- Подключите компьютер к 3D-принтеру с помощью кабеля или модуля беспроводной связи.

- Откройте Repetier или другой слайсер, позволяющий отправлять G-код непосредственно на 3D-принтер.

- Подключите 3D-принтер к слайсеру (если вы используете Repetier, нажмите большую кнопку «Подключить» (Connect) в левом верхнем углу).

- Затем перейдите к ручному вводу G-кода (в Repetier это находится на вкладке «Ручное управление», то есть Manual Control).

- Введите команду M92 и нажмите «Отправить» (Send). Команда должна вернуть количество шагов двигателя на миллиметр для каждой оси — X, Y и Z. Запомните или запишите эти значения, они нам пригодятся. На E не обращайте внимания — это значение для механизма подачи филамента, оно нас не интересует.

- Для каждой оси по отдельности разделите заданную длину калибровочного куба на фактическую длину 3D-печатного образца, установленную с помощью штангенциркуля. Например, если у цифровой модели длина сторон 20 мм, а физический объект имеет длину 21 мм по той или иной оси, конкретно для этой оси соотношение будет 20/21, или 0,9523. Запишите эти соотношения для каждой оси.

- Для каждой оси умножьте полученные соотношения заданной длины к фактической на количество шагов на миллиметр, используя значения, возвращенные командой M92, как описано выше. Например, если команда M92 вернула значение x78,5, это означает, что всего по оси X было 78,5 шагов. Если помножить это значение на полученное соотношение 0,9523, то для корреляции заданной и фактической длины на один миллиметр должно приходиться 0,9523*78,5 или 74,5 шагов вместо 78,5. Рассчитайте и запишите новые значение шагов на миллиметр для каждой оси — их нужно будет ввести в прошивку на следующем этапе.

- Теперь обновляем прошивку. Введите M92 в командную строку еще раз, но прежде чем нажать «Отправить» (Send), добавьте буквы каждой оси и только что рассчитанные, корректные значения шагов на миллиметр. Например, если все три новых значения равны 100, команда должна выглядеть как M92 x100 y100 z100.

- Нажмите кнопку «Отправить» (Send). Если вы вдруг осознали, что допустили ошибку или опечатку, ничего страшного: просто введите команду еще раз с правильными значениями, и система запомнит новый вариант. Эти настройки будут сохранены в прошивке до тех пор, пока вы не введете новые значения вручную.

Удачной печати!

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети