Полиэфирэфиркетон или PEEK — один из самых известных и перспективных тугоплавких конструкционных термопластов на сегодняшнем рынке, зачастую используемый как альтернатива легким сплавам. Разбираемся с PEEK в контексте 3D-печати.

История полиэфирэфиркетона (ПЭЭК, PEEK) начинается в конце 1970-х. Создание этого полимера приписывается британской химической компании Victrex, тогда называвшейся Imperial Chemical Industries. Как подсказывает название материала, каждое звено состоит из двух групп эфира и одной группы кетона. PEEK — это всего лишь один из представителей целого семейства полиарилэфиркетонов (ПАЭК, PAEK), также включающего полиэфиркетон (ПЭК, PEK) и полиэфиркетонкетон (ПЭКК, PEKK), но наибольшей популярностью пользуется именно PEEK.

Полиэфирэфиркетон славится в первую очередь высокой прочностью, но имеет и другие преимущества: PEEK стоек к износу и химическому воздействию, не горит, нетоксичен, служит отличным диэлектриком, а также демонстрирует высокие эксплуатационные температуры. По совокупности свойств этот термопласт зачастую заменяет алюминиевые и магниевые сплавы, а иногда и стали.

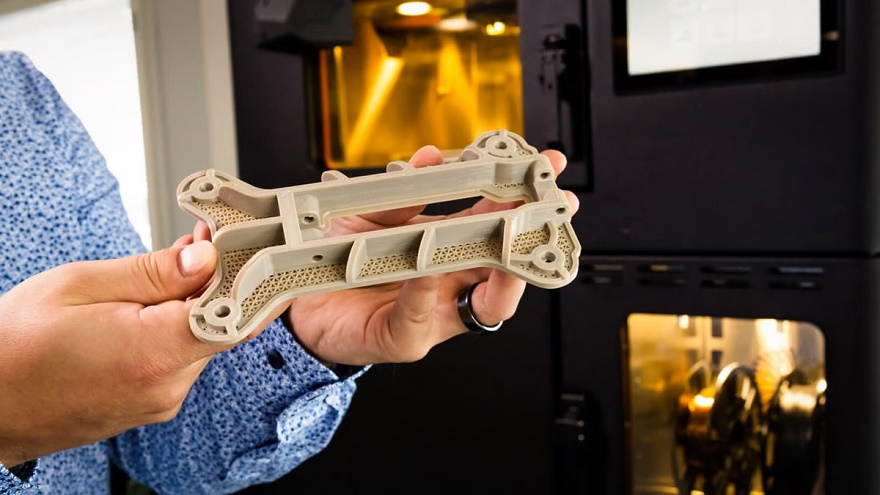

Если сюда добавить аддитивные технологии, получается еще более интересная картина, ведь 3D-печать позволяет создавать цельные детали высокой геометрической сложности, например с внутренними полостями или интегрированными каналами. Проблема в том, что полиэфирэфиркетоном довольно сложно печатать — требуются специально оснащенные 3D-принтеры, о чем мы поговорим ниже.

Изделия из PEEK, в том числе 3D-печатные, находят применение в авиа- и автомобилестроении, космической промышленности, машиностроении и других отраслях, где требуются высокоэффективные материалы. Более того, в чистой форме PEEK еще и биосовместим, а следовательно служит материалом для изготовления эндопротезов, например костных имплантатов в краниопластике.

В производстве электроники ценятся диэлектрические свойства PEEK. В нефтегазовой промышленности как нельзя кстати высокая тепло- и химическая стойкость полиэфирэфиркетона. В машиностроении на руку играют прочность и износостойкость. В целом это дорогой и сложный в работе полимер, но иногда просто незаменимый.

Главные недостатки PEEK — уязвимость к ультрафиолетовому излучению и довольно высокая гигроскопичность. Перед заправкой 3D-принтера расходный материал необходимо тщательно просушивать, чтобы при экструзии не происходило закипание влаги с образованием различных дефектов. Филамент следует сушить как минимум четыре часа при температуре 120-130°С.

Что требуется для 3D-печати PEEK

Первым делом потребуется расходный материал. В зависимости от используемой технологии это может быть филамент или гранулы для экструзионных 3D-принтеров, либо мелкодисперсный порошок для лазерных спекающих аддитивных систем. Ключевой момент — температурный режим.

PEEK экструдируется и спекается при высоких температурах, что уже накладывает определенные ограничения. Для стабильной подачи расплава потребуется хотэнд с температурой не ниже 375°С. Усложняет задачу то, что полиэфирэфиркетон — полукристаллический полимер, и для достижения оптимальной прочности 3D-печатных изделий требуется стабилизация температуры во время выращивания и аккуратное охлаждение после.

Все полимеры можно условно поделить на аморфные, кристаллические и полукристаллические. Структура аморфных полимеров напоминает вермишель, благодаря чему такие материалы демонстрируют высокую вязкость, а следовательно ударную стойкость. В кристаллических полимерах цепочки упорядочены — это дает высокую жесткость, но зачастую чревато хрупкостью. Полукристаллические полимеры — гибрид аморфных и кристаллических: здесь участки с упорядоченной структурой распределены в общей массе «вермишели», в результате чего достигается комбинация ударной прочности и твердости.

Задача в том, чтобы получить сбалансированную полукристаллическую структуру после 3D-печати. Процесс кристаллизации напрямую зависит от перепадов температур, следовательно для работы с PEEK в идеале требуются 3D-принтеры не только с подогревом столика, но и термостатированными камерами, то есть активной регулировкой фоновой температуры. Термостатированные камеры как раз позволяют добиваться медленного охлаждения 3D-печатных деталей, что с одной стороны снижает риск растрескивания или деформаций из-за термоусадки, а с другой помогает получать оптимальные полукристаллические структуры.

3D-печатное изделие из PEEK до и после отжига

Зачастую требуется дополнительная термообработка с той же целью. Этот процесс называется отжигом: заготовка помещается в печь и нагревается до температуры выше стеклования или размягчения, но ниже плавления, чтобы деталь не потеряла форму. В случае с PEEK оптимальная температура отжига — порядка 200°С. Отжиг снимает внутренние напряжения, возникающие в результате усадки, и опять-таки помогает повышать степень кристаллизации. Это довольно продолжительный процесс, обычно занимающий несколько часов — около часа выдержки при заданной температуре на каждый миллиметр толщины стенок. Если максимальная толщина стенок — пять миллиметров, требуется прогрев в течение пяти часов, а затем плавное, медленное охлаждение темпом десять градусов в час до 130°С, то есть порядка семи часов, а затем уже до комнатной температуры в выключенной печи. Правильно обработанные таким образом детали дают максимальные показатели прочности и стойкости к тепловой деформации, особенно при повышенных эксплуатационных температурах.

Еще одна крайне полезная черта аддитивного оборудования — оснащение двумя экструдерами. Все пользователи FDM 3D-принтеров знакомы с необходимостью выращивания опорных структур при 3D-печати моделей со сложной геометрией. После 3D-печати поддержки приходится удалять вручную, что чревато случайным повреждением самих моделей. PEEK — дорогой материал, так что таких рисков желательно избегать. К тому же, это твердый материал, а следовательно ручная механическая обработка просто очень трудоемка. Проблема решается с помощью двух экструдеров, где вторая головка наносит растворимый опорный материал.

3D-печатное изделие из PEEK с растворимыми поддержками

Самый распространенный и доступный водорастворимый полимер — поливиниловый спирт или ПВС (PVA, Polyvinyl Alcohol, не путаем с родственными поливинилацетатом и поливинилакрилатом — это уже клеи). Проблема в том, что для работы с PEEK он подходит не лучшим образом, так как при 3D-печати PEEK в камере желательно поддерживать температуру порядка 130°С, а температура стеклования поливинилового спирта — всего 85°С. Отсюда необходимость в специализированном, более теплостойком растворимом материале. Некоторые производители высокотемпературных FDM 3D-принтеров уже предлагают такие опции, например SP5000 от китайской компании Intamsys или ESM-10 от польской 3DGence, но это редкие и дорогие варианты — порядка $230-250 за килограмм, то есть в три-четыре раза дороже PVA.

Можно ли все-таки обойтись поливиниловым спиртом? Можно, но осторожно. В этом случае температуру столика и камеры необходимо понизить до 80°С, обязательно использовать дополнительные адгезионные средства, например наш специальный клей, а после 3D-печати провести описанную выше процедуру отжига.

Подходящие 3D-принтеры

Мы предлагаем не только филаменты из полиэфирэфиркетона, но и подходящее оборудование от трех российских производителей — компаний Picaso 3D, Imprinta и «Ф2 Инновации». Все перечисленные ниже системы достаточно доступны в ценовом плане для малого бизнеса, к тому же можно рассчитывать на оперативную техническую поддержку.

Picaso 3D

Обновленная линейка на платформе X, представленная в 2022 году, включает сразучетыре настольные экструзионные аддитивные системы, и все они способны работать с PEEK.

Базовая модель называется Picaso Designer X S2. Это аппарат оснащен одним директ-экструдером с температурой хотэнда до 430°С. Столик прогревается до 150°С максимум, а в камере c активным подогревом поддерживается температура до 80°C. Если есть желание использовать водорастворимые поддержки, стоит присмотреться ко второму варианту под названиемPicaso Designer X Pro S2 — это тот же Designer X S2, но уже с двумя экструдерами.

Размер области построения базовой системы и варианта Pro достигает 201x201x210 мм, но если этого маловато, Picaso предлагает два крупноформатных 3D-принтера под обозначениями Designer XL S2 и Designer XL Pro S2. Как вы уже догадались, разница между обычным и «профессиональным» вариантом в оснащении одним или двумя экструдерами, а вот рабочий объем и в том, и в другом случае достигает уже 360х360х610 мм.

Максимальная производительность всех четырех систем составляет 130 см^3/ч, но стоит иметь в виду, что при работе с PEEK этот показатель будет значительно ниже как ввиду тугоплавкости, так и особенностей процесса — межслойной адгезии, усадки и так далее. Передача данных возможна как через USB-накопители, так и по локальной сети (Ethernet) и беспроводной связи (Wi-Fi). Для подготовки цифровых моделей к 3D-печати и управления оборудованием используется фирменное программное обеспечение Polygon X.

Imprinta

Компания «Импринта» выпускает несколько моделей 3D-принтеров, совместимых с PEEK и другими тугоплавкими конструкционными термопластами, начиная с Hercules G2. Этот аппарат уже снят с производства, но все еще доступен на вторичном рынке. Температура хотэнда достигает 410°С, столик прогревается до 150°С, но активный подогрев камеры не предусмотрен, хотя закрытая конструкция и позволяет несколько стабилизировать фоновую температуру. Этот недостаток устранен в новых моделях оборудования.

Текущая линейка включает 3D-принтеры Hercules G3, Hercules G4 и Hercules G6, в том числе двухэкструдерные варианты G4 Duo и G6 Duo. Все эти системы построены на одной платформе, используют модернизированные экструдеры UniHot 4 и TwinHot 4 с температурой хотэндов до 420°С и отличаются рабочими объемами — 300х200х300 мм у G3, 400х300х600 мм у G4 и G4 Duo и 600х400х900 у G6 и G6 Duo. Камеры крупноформатных вариантов — G4 и G6 — теперь оснащены активным подогревом и поддерживают температуры до 65°С.

3D-принтеры под брендом Imprinta используют собственное браузерное программное обеспечение Diaprint, используемое для слайсинга, оснащенное профилями с настройками для 3D-печати самыми популярными материалами и поддерживающее передачу данных и управление по Ethernet и Wi-Fi.

Ф2 Инновации

Пермская компания «Ф2 Инновации» — относительный новичок на аддитивном рынке, но уже успевший наделать немало шума. Компания предлагает обширный ассортимент аддитивного оборудования вплоть до крупноформатной системы F2 Gigantry, печатающей изделия размером до 4х2х1 м полимерными и композиционными гранулятами. Одна интересная особенность 3D-принтеров от «Ф2 Инновации» — оснащение высокоэффективными хотэндами собственной разработки с индукционным нагревом.

Для 3D-печати PEEK можно использовать 3D-принтеры F2 Lite или F2 Pro. Первый — лабораторная система с областью построения 450х350х600 мм, также подходящая для мелкосерийного производства. F2 Pro — это уже крупноформатная система с рабочим объемом 1000х600х1000 мм, способная использовать как филаменты, так и грануляты, в зависимости от установленного экструдера.

В стандартной комплектации оба 3D-принтера оснащаются хотэндами с прогревом до 550°С. Столики прогреваются до 140°С, в термостатированных камерах с конвекционным нагревом поддерживаются температуры до 100°С. При работе с филаментами используются двойные экструдеры с возможностью использования опорных материалов, но систему F2 Pro при желании можно оснастить одним шнековым экструдером с трехзонным прогревом до 500°С, позволяющим печатать гранулами с производительностью до 3 кг/ч.

Композиты на основе PEEK

Как сделать крутой полимер еще круче? Добавить армирующие волокна! Такой вариант тоже существует и называетсяREC PEEK CF. Это полиэфирэфиркетон с углеволоконными наполнителем, отличающийся не только повышенной прочностью, тепло- и химической стойкостью, но еще и намного меньшей склонностью к усадке, что очень и очень важно, особенно при 3D-печати крупных деталей с минимальными допусками.

Помимо описанных выше требований при работе с PEEK CF необходимо помнить еще и о высокой абразивности углеволоконного наполнителя, обуславливающей необходимость в износостойких соплах хотя бы из закаленной стали, а в идеале из карбида вольфрама.

Остались вопросы? Тогда свяжитесь с нами, и специалисты REC будут рады предоставить подробную консультацию по оборудованию, расходным материалам и сферам применения.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети