В технической 3D-печати зачастую важны не только прочность и теплостойкость полимеров, но и устойчивость к воздействию разных химикатов. Что интересно, химическая стойкость определяется не только составом полимеров, но и множеством побочных факторов. Рассказываем о химической стойкости на примерах популярных инженерных термопластов.

Термопласты принято делить на два основных вида — полукристаллические и аморфные. Структура аморфных полимеров напоминает этакую вермишель из полимерных цепочек. Полукристаллические полимеры — это смесь аморфных зон и упорядоченных, то есть кристаллов. Степень кристалличности определяет такие показатели, как теплостойкость, механическая прочность и жесткость, а заодно влияет на химическую стойкость, хотя это не единственный фактор. Как правило, чем выше кристалличность, тем лучше полимер справляется с химически агрессивными средами. Наполнители и ориентация химических связей тоже могут играть роль.

На сопротивление агрессивным средам косвенно могут влиять и механические нагрузки, абсорбция (поглощение) субстанции материалом и температура. При выборе пластика для 3D-печати эти факторы также необходимо учитывать, как часть эксплуатационных требований.

Абсорбция

Химические реакции приводят к изменениям в структуре полимерных цепочек. Абсорбция влияет по-другому, аналогично набуханию губки при пропитывании водой: проникая в полимер, субстанция меняет удельную массу материала, ограничивает подвижность полимерных цепочек и увеличивает объем. С точки зрения механических характеристик, это может приводить как к снижению твердости, так и и повышению хрупкости, в зависимости от полимера.

Температура

Химическая деградация полимеров возрастает экспоненциально с повышением температуры: чем выше температура, тем ниже сопротивление воздействию окружающей среды.

Концентрация

Как правило, но не всегда, повышение концентрации активного вещества приводит к более быстрой деградации полимера.

Механические нагрузки

Механическое напряжение в химически агрессивной среде может способствовать разрыву ковалентных связей, даже если нагрузка ниже предела текучести полимера. Образующиеся трещины проникают вглубь материала, нарушая целостность.

Ряд полимеров демонстрирует отличную химическую стойкость, включая полипропилен, полиамиды (нейлоны), полиэтилен, полиэфирэфиркетон (ПЭЭК, PEEK), полиэфиркетонкетон (ПЭКК, PEKK), полиэфиримиды (ПЭИ, PEI), политетрафторэтилен (фторопласт-4, тефлон), поливинилхлорид (ПВХ, PVC) и другие.

Неплохой химической стойкостью обладают поликарбонат, термопластичные полиуретаны (ТПУ, TPU), полиэтилентерефталат-гликоль (ПЭТГ, PETG), акрилонитрибутадиенстирол (АБС, ABS) и акрилонитрилстиролакрилат (АСА, ASA), однако показатели этих полимеров довольно сильно зависят от конкретных сред и температуры и других факторов. АБС, например, устойчив к маслам и слабым кислотам, но при этом легко растворяется в ацетоне. Это может быть как недостатком, так и преимуществом: чистый ацетон или раствор АБС в ацетоне можно использовать в качестве клея.

Есть и полимеры, лучше подходящие для художественной 3D-печати ввиду низкой химической стойкости. Самый известный пример — полилактид (ПЛА, PLA) и низкой температурой плавления и высокой уязвимостью к гидролизу — разрушению под длительным воздействием влажности.

Наиболее популярные инженерные пластики для 3D-принтеров:

- Полиамиды (нейлоны)

- Полипропилен

- Акрилонитрилбутадиенстирол (АБС, ABS)

- Акрилонитрилстиролакрилат (АСА, ASA)

- Термопластичные полиуретаны (ТПУ, TPU)

- Полиэтилентерефталат-гликоль (ПЭТГ, PETG)

- Полиэфирэфиркетон (ПЭЭК, PEEK)

- Полисульфон (ПСУ, PSU)

- Полиэфиримиды (ПЭИ, PEI)

1. Полиамиды (нейлоны)

Полиамиды (нейлоны) широко используются в производстве деталей автомобильных двигателей, будучи стойкими к горюче-смазочным материалам и многим органическим растворителям. С другой стороны, полиамиды весьма гигроскопичны, а впитывание влаги может снижать механические свойства. Там, где требуется повышенная прочность и жесткость, можно использовать композиционные варианты с угле- или стекловолоконными наполнителями.

Подробнее про полиамиды и нейлоновые композиты от REC.

2. Полипропилен

Полипропилен отлично подходит для применений, где вероятен контакт с горюче-смазочными материалами, солями, щелочами и кислотами, поэтому из этого полимера зачастую изготавливают компоненты автомобильных топливных баков и аккумуляторных батарей. Отличительная черта полипропилена — стойкость к очень широкому спектру химикатов, в том числе способность переносить воздействие концентрированных соляных и серных кислот, спиртов, ацетона и многих других растворителей, что делает этот полимер излюбленным выбором для полимерных приспособлений в химических лабораториях. Теплостойкость полипропилена не очень велика, где-то в районе 100°С, так что от горячих деталей двигателей его лучше держать подальше. Полипропилен также хорошо держит ультрафиолет.

Этот пластик прекрасно спекается и дает детали, сравнимы по прочности с литыми, но все же довольно сложен в 3D-печати, так как не липнет почти ни к каким адгезионным покрытиям. Самый надежный вариант — обклеить столик полипропиленовым упаковочным скотчем, но необходимо убедиться, что он именно полипропиленовый, а не полиэтиленовый или из какого-то другого полимера.

Подробнее про полипропилен REC PP+.

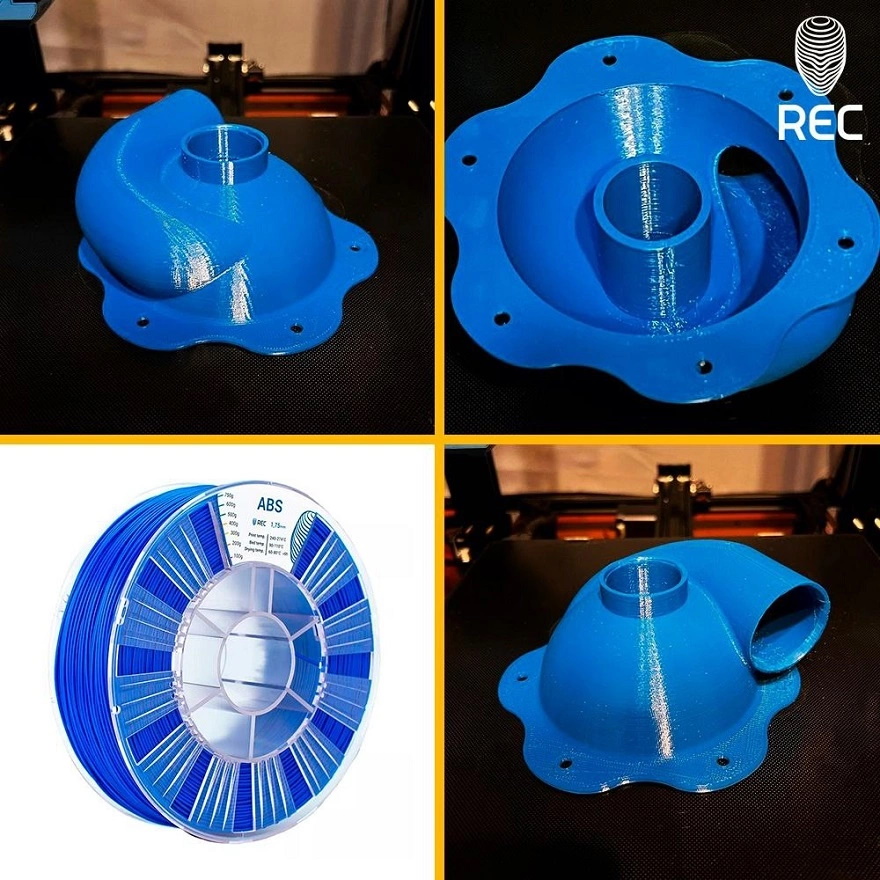

3. Акрилонитрилбутадиенстирол (АБС, ABS)

АБС — один из самых популярных инженерных пластиков ввиду хорошей прочности, ударной вязкости и невысокой стоимости. Этот полимер широко используется в промышленности в целом, из него часто изготавливаются корпуса различной бытовой техники и крепежные элементы. АБС устойчив к слабым растворам кислот и щелочей, смазочным маслам и жирам, растворам неорганических солей, бензину, но в то же время уязвим ко многим органическим растворителям, включая ацетон и дихлорметан, что можно использовать при склеивании и постобработке. Один существенный недостаток этого полимера — постепенная деградация под воздействием прямого солнечного света, так что его лучше использовать в помещениях или под защитными покрытиям. Если такие решения неприемлемы, можно воспользоваться следующим конкурсантов в нашем списке.

Подробнее про акрилонитрилбутадиенстирол REC ABS.

4. Акрилонитрилстиролакрилат (АСА, ASA)

АСА хорош для эксплуатации на открытом воздухе. Это близкий родственник акрилонитрилбутадиенстирола (АБС, ABS), но с повышенной стойкостью к ультрафиолетовому излучению. АСА хорошо выдерживает длительное воздействие воды, масел, гликолевого антифриза, щелочей, кратковременный контакт с хлорными отбеливателями. Контакта с бензином и сильными растворителями следует избегать. Температура размягчения АСА — примерно 105°C, так что его лучше использовать для изготовления отделочных компонентов, корпусов, наружных креплений и тому подобного, избегая близости с горячими компонентами.

Подробнее про акрилонитрилстиролакрилат REC Eternal.

5. Термопластичные полиуретаны (ТПУ, TPU)

Эти пластики доступны в широкой гамме с разной твердостью. Мягкие варианты часто используются в производстве уплотнительных прокладок, подошв, амортизаторов, антифрикционных покрытий. У полиуретанов хорошее сопротивление воде, в том числе соленой, а также гликолевым антифризам, маслам и бензину с минимальным набуханием, поэтому их часто используются в производстве гибких компонентов топливных, тормозных и смазочных систем. Некоторые варианты схожи по твердости с жесткими пластиками вроде АБС, а при необходимости могут быть дополнительно армированы угле- или стекловолокном. Полиуретаны также хорошо переносят ультрафиолетовое воздействие, а потому хорошо подходят для эксплуатации на открытом воздухе.

Подробнее про термопластичные полиуретаны от REC

6. Полиэтилентерефталат-гликоль (ПЭТГ, PETG)

ПЭТГ — еще один хороший вариант для использования на отрытом воздухе. Этот полимер не боится воды, спиртов, слабых кислот и щелочей, масел и жиров. ПЭТГ можно и нужно считать разновидностью ПЭТ, широкого используемого в производстве пищевой тары и контейнеров для различной бытовой химии, например шампуней и моющих средств, что уже говорит о стойкости к различным реагентам. Стойкость к ультрафиолету у ПЭТГ средняя: со временем он может становиться хрупким, но это требует длительного, многомесячного пребывания под солнцем.

Подробнее про полиэтилентерефталат-гликоль REC Relax.

7. Полиэфирэфиркетон (ПЭЭК, PEEK)

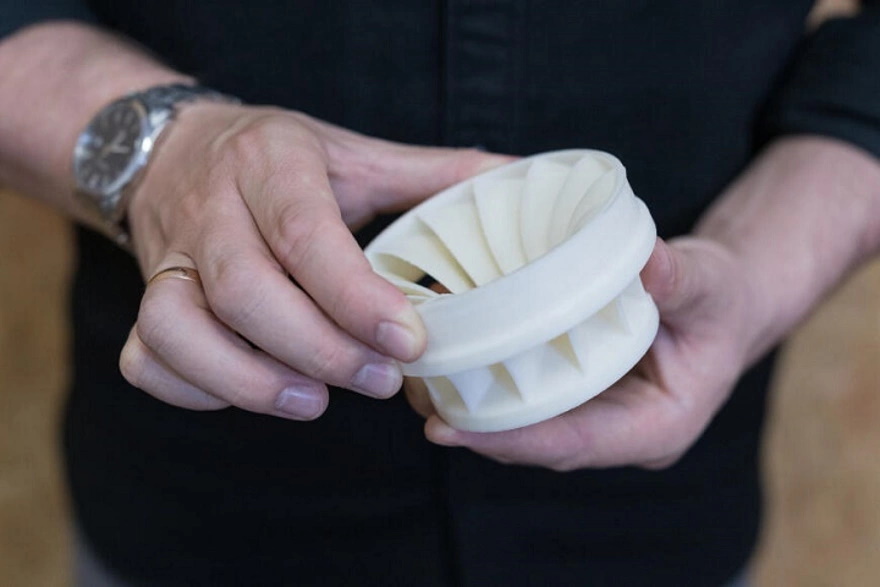

ПЭЭК относится уже к классу суперконструкционных термопластов. Это дорогие материалы, но необыкновенно прочные и теплостойкие, с высокой химической инертностью. ПЭЭК настолько прочен, что вполне может служить альтернативой алюминиевым и другим легким сплавам, при этом зачастую пригоден к длительной эксплуатации в средах, где металлы быстро деградируют. Этот полимер используется в производстве ответственных деталей для нефтегазовой промышленности, будучи стойким к большинству кислот и щелочей, маслам и растворителям. Чтобы разрушить этот полимер, требуется длительный контакт с мощными реагентами, например концентрированной азотной кислотой, причем при высоких температурах.

Недостатки ПЭЭК — в его стоимости и сложности 3D-печати. Полиэфирэфиркетон может продолжительно эксплуатироваться при температурах примерно до 290°С, но и для экструзии требуются хотэнды с температурой порядка 400°С, а для сохранения размерной точности и достижения оптимальной кристаллизации требуются высокотемпературные термокамеры.

Подробнее про полиэфирэфиркетон REC PEEK.

8. Полисульфон (ПСУ, PSU)

Полисульфоны — очень популярные конструкционные полимеры благодаря удачному сочетанию стоимости, прочности и химической стойкости. В плане термостойкости они проигрывают ПЭЭК, но наш вариант выдерживает продолжительную эксплуатацию при температурах до 172°С и подходит для горячей стерилизации. ПСУ в чистом виде еще и нетоксичен, как и PEEK, поэтому подходит для медицинского применения, в том числе изготовления имплантатов, и производства деталей для оборудования, применяемого в пищевой промышленности. В химической промышленности волокна и пленки из сульфированных полисульфонов нередко используются в качестве мембран для обратного осмоса, микро- и ультрафильтрования.

Полисульфоны устойчивы к минеральным кислотам, щелочам и солевым растворам, спиртам, алифатическим углеводородам, горюче-смазочным материалам, но растворяются эфирами, соединениями хлора и ароматическими углеводородами, включая дихлорметан. Последний широко применяется в 3D-печати для сглаживания поверхностей и склеивания полимерных деталей, так что уязвимость к дихлорметану может быть полезной. Один из основных недостатков полисульфона — низкая стойкость к ультрафиолетовому излучению, что ограничивает применение на открытом воздухе.

Подробнее про полисульфон REC PSU.

9. Полиэфиримиды (ПЭИ, PEI)

Полиэфиримиды — одни из самых популярных суперполимеров, пользующиеся особым спросом в авиации. Эти полимеры нетоксичны, обладают отличными диэлектрическими свойствами, самостоятельно затухают без воздействия открытого пламени, а также демонстрируют высокую прочность, теплостойкость и, конечно же, химическую стойкость. Полиэфиримиды устойчивы к воздействию влаги, горюче-смазочных материалов, кислот, спиртов и многих растворителей, но могут разрушаться под длительным воздействием сильных щелочей и кетонов.

На самом деле полиэфиримиды — эта огромное семейство полимеров и даже смесей с другими термопластами, например поликарбонатом. На мировом рынке доступны более полутора сотен вариаций, обычно обозначаемых цифровыми кодами. Мы предлагаем филаменты из наиболее популярного в аддитивной отрасли полиэфиримида 9085 со сбалансированным набором свойств. Именно этот вариант наиболее широко используется в транспортной промышленности, включая авиастроение.

Подробнее про полиэфиримид REC PEI

Ориентировочная таблица химической стойкости наиболее часто используемых полимеров для 3D-печати

| PLA | ABS | ASA | PETG | |

| Вода (H2O) | Хорошая | Умеренная | Хорошая | Хорошая |

| Хлорид натрия (NaCL, соль) | Умеренная | Хорошая | Умеренная | Хорошая |

| Изопропиловый спирт 75% (IPA 75%, C₃H₈O) | Плохая | Умеренная | Умеренная | Хорошая |

| Изопропиловый спирт 95% (IPA 95%, C₃H₈O) | Плохая | Умеренная | Умеренная | Умеренная |

| Уксусная кислота 8% (C₂H₄O₂) | Умеренная | Умеренная | Хорошая | Хорошая |

| Этанол (С₂H₆O) | Плохая | Умеренная | Умеренная | Умеренная |

| Ацетон (C₃H₆O) | Неустойчив | Неустойчив | Неустойчив | Плохая |

| Этиленгликоль (C₂H₆O₂) | Умеренная | Хорошая | Хорошая | Хорошая |

Хорошая – хорошая устойчивость. Полимер не деформируется, не впитывает вещества и не набухает в течение длительного времени.

Умеренная - умеренная или хорошая устойчивость. Незначительное набухание или изменение веса (изменение веса или размеров на 2–3%).

Плохая - плохая устойчивость. Значительное набухание, изменение цвета и изменение веса полимера (изменение веса или размеров на 4–5%). Происходит при длительном воздействии.

Неустойчив - значительное изменение веса, сильное набухание (изменение веса или размеров более чем на 5%) или полное разрушение полимерного волокна.

Данные по химической стойкости некоторых из предлагаемых нами пластиков для 3D-печати можно найти в нашей статье по этой ссылке.

Остались вопросы? Свяжитесь с нами, и специалисты REC будут рабы предоставить подробную консультацию.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети