Ранее мы уже рассказывали о методах борьбы с недоэкструзией и ассоциируемыми дефектами, а теперь пойдем в обратном направлении и рассмотрим избыточную экструзию. Разбираемся, как избавиться от блямб.

Содержание:

- Темп подачи расплава

- Ретракт

- Температура хотэнда и сопла

- Скорость печати (укладки расплава)

- Обдув

- Дополнительные решения

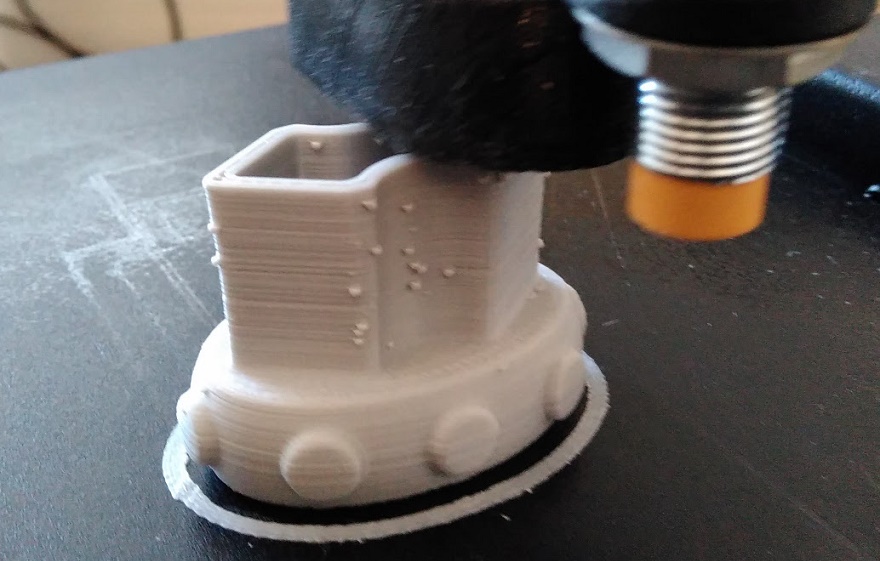

В отличие от недоэкструзии, характеризующейся пропусками слоев, расслоением и/или выбоинами, переэкструзия, как правило, не вызывает серьезного ухудшения механических свойств, но все равно сильно бьет по эстетике и осложняет постобработку, особенно если речь идет о функциональных деталях и требуется выдерживать жесткие допуски. Характерный признак избыточной экструзии — наплывы на поверхностях моделей и утолщения по углам.

Ниже разберемся чем это вызывается и как с этим бороться, но первым делом рекомендуем хорошенько подготовиться — выставить ноль по оси Z, выровнять столик, просушить пластик и убедиться, что в настройках выставлена правильная температура экструзии, рекомендуемая производителем.

Темп подачи расплава

Проблема

Тут все просто: если экструдер выдавливает слишком много пластика, вместо аккуратных линий будут формироваться расплющенные слои с наплывами. Если же темп подачи слишком низок, нити будут растягиваться и даже обрываться, формируя полости и пропуски в слоях. Этот параметр напрямую связан со скоростью укладки, которой мы коснемся чуть ниже.

Что делать

Первым делом необходимо проверить в слайсере настройки темпа подачи расплава — потока или Extrusion Multiplier. Попробуйте немного убавить значение и проверьте результат. Заодно убедитесь, что сопло не засорилось: частичные обструкции наиболее коварны, так как расплав подается, но не с требуемым темпом, что может сбить с толку и заставить искать причину в другом месте.

Также, современные версии прошивок Marlin и Klipper поддерживают продвинутую вспомогательную функцию динамической подачи расплава, именуемую Linear Advance в Marlin и Pressure Advance в Klipper. Эта функция замедляет подачу пластика прямо перед торможениями и резкими изменениями в траектории головки, помогая формировать более четкие углы, без утолщений. Фактически, алгоритм подсказывает 3D-принтеру, какую длину филамента необходимо продавливать на каждую единицу скорости позиционирования головки. После настройки базового значения потока можно включить динамическую подачу расплава и получить еще более качественные результаты.

Ретракт

Проблема

Ретракт — это «задний ход» экструдера, то есть режим, в котором механизм втягивает филамент обратно в хотэнд. Ретракт используется при холостых перемещениях, чтобы головка не сопливила полимерным расплавом, тем самым помогая избегать образования «паутины» и тех самых надоедливых блямб. Ретракт необходимо настраивать вручную и опытным путем — так, чтобы не перебрать. Слишком сильный ретракт может иметь обратный эффект и приводить к образованию пропусков в слоях, так как механизм экструдера не будет успевать подавать расплав до того, как головка начнет движение.

Что делать

Здесь необходимо коснуться трех параметров — минимальной дистанции позиционирования перед ретрактом, длины ретракта и скорости ретракта.

Первый параметр — минимальная дистанция или Retraction Minimum Travel — определяет, в каких случаях используется ретракт. Как правило, «задний ход» филамента стоит давать только при холостом ходе головки на значительные расстояния, иначе постоянное переключение между подачей расплава и ретрактом сильно увеличит время печати и повысит риск истирания филамента и образования дефектов. Попробуйте немного увеличить значение минимальной дистанции, чтобы снизить частоту ретрактов.

Второй параметр — длина ретракта или Retraction Distance — определяет уже на какую длину филамент будет втягиваться обратно в хотэнд. Здесь необходимо проявлять особую аккуратность по описанным выше причинам. Если головка сопливит или образуется «паутина», попробуйте увеличить длину ретракта. Если появляются пропуски в слоях, то наоборот, попробуйте снизить длину ретракта.

Третий параметр — скорость ретракта или Retraction Speed — не так критичен, но все же может повлиять на вероятность образования «соплей» и «паутины». Если образуются наплывы, попробуйте увеличить значение скорости ретракта, но старайтесь не превышать 65 мм/c.

Дополнительно можно включить функцию Z-hop, приподнимающую сопло при холостом перемещении и тем самым помогающую избегать образования «паутины».

Температура хотэнда и сопла

Проблема

Температура хотэнда напрямую влияет на текучесть расплава. Во время экструзии полимер должен иметь вязкую, а не жидкую консистенцию, иначе расплав будет сильно растекаться, опять-таки формируя наплывы. Соответственно, слишком высоких температур необходимо избегать, и наоборот: если температура слишком низкая, ее может не хватать для полного плавления пластика, и тогда могут возникнуть проблемы с перегрузкой механизма подачи и, как следствие, пропуски в слоях. Кроме того, слишком сильный нагрев способствует упомянутой выше «сопливости», то есть расплав может вытекать из сопла непроизвольно, самотеком.

Что делать

Попробуйте убавлять температуру хотэнда шагами по пять градусов, но не выходя за пределы рекомендуемого производителем диапазона, иначе могут возникнуть проблемы с подачей пластика.

Скорость печати (укладки расплава)

Проблема

Скорость, с которой головка перемещается во время укладки пластика, тоже может влиять на качество поверхностей, если она не синхронизирована со скоростью подачи расплава экструдером. Слишком высокая скорость или частые ускорения при постоянном темпе подачи расплава могут приводить как к пропускам в слоях, так и наплывам.

Что делать

Попробуйте повысить скорость рабочего хода головки шагами по 5-10 мм/с.

Обдув

Проблема

Охлаждение уложенных слоев — тоже важный фактор, так как недостаточный обдув может привести к смещению слоев под давлением сверху. Здесь тоже можно переборщить: слишком сильный обдув и слишком быстрое остывание могут приводить к недостаточной межслойной когезии. В идеале и укладываемый слой, и лежащий ниже должны быть достаточно горячими для диффузии, но не слишком горячими во избежание сплющивания и растекания. Стоит иметь в виду, что при работе с некоторыми полимерами обдув рекомендуется не использовать вообще, так что проверяйте рекомендации производителя перед настройкой этого параметра.

Что делать

Помимо снижения температуры экструзии можно увеличить мощность обдува шагами по 10%, но не слишком сильно, чтобы слои хорошо схватывались.

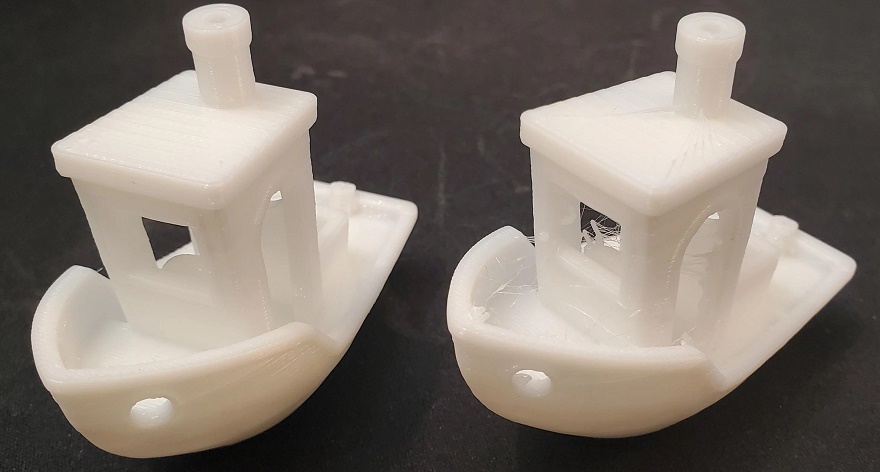

Дополнительные решения

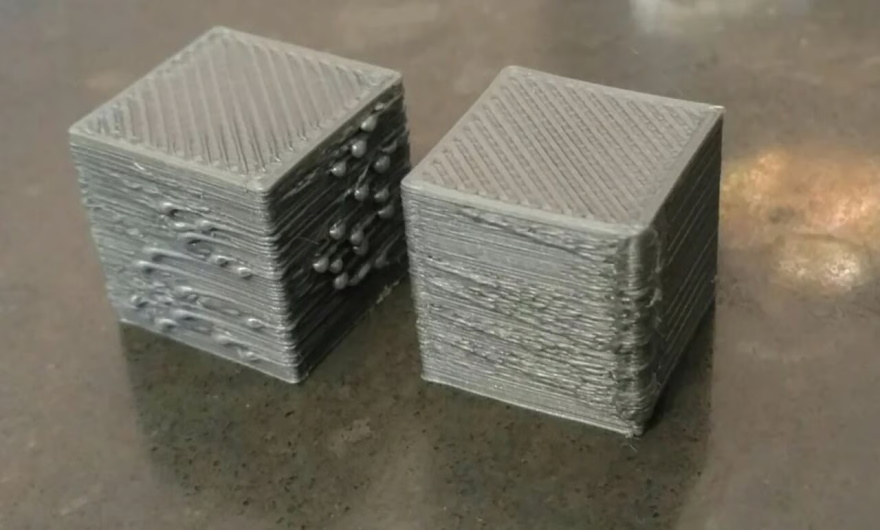

С накатом (слева) и без (справа)

Используйте функцию наката (Coasting). В этом режиме головка продолжает движение некоторое время после отключения подачи расплава перед холостым переходом на новое место, а идущий самотеком пластик размазывается по уже уложенному слою, препятствуя образованию наплывов и «паутины». Имейте в виду, что это старая функция, конфликтующая с новыми, более продвинутыми функциями динамической регулировки подачи расплава (Linear Advance и Pressure Advance, см. выше), а потому при использовании последних накат необходимо отключать.

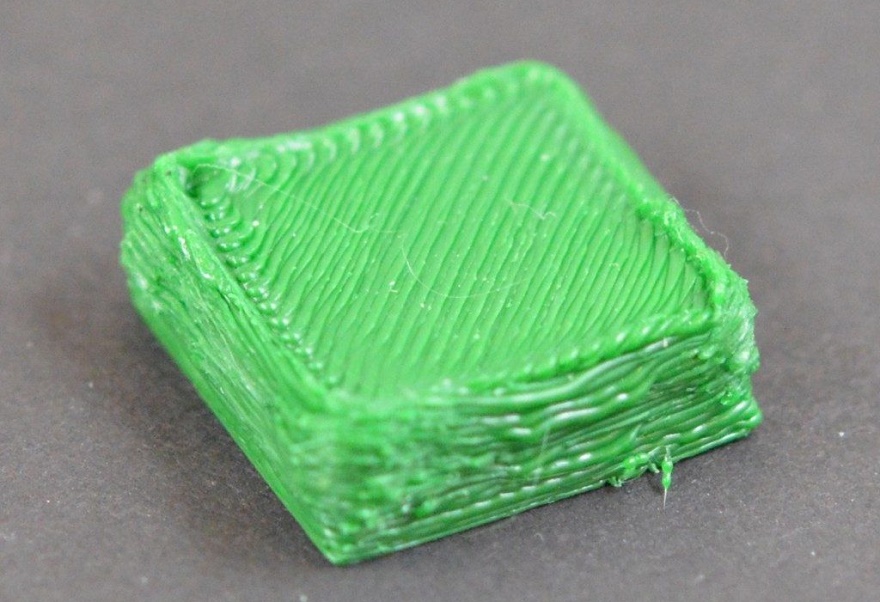

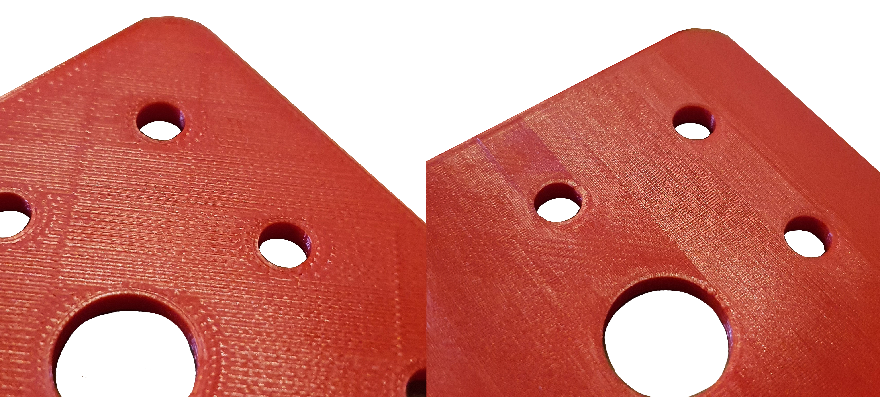

Без сглаживания (слева) и со сглаживанием (справа)

Используйте функцию сглаживания верхних слоев горячим соплом (Ironing). Бороться с наплывами на боковых поверхностях эта функция не поможет, но может значительно повысить качество верхних поверхностей моделей.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети