Аддитивные технологии уже давно вышли за рамки «свистков и гномиков». В наши дни 3D-печать термопластами и композиционными материалами широко применяется в промышленности, науке и самых разных практичных и не очень проектах, движимых неугомонными дизайнерами. Делимся подборкой наглядных примеров.

Содержание:

- 3D-печать лодочных корпусов

- Оснастка для выкладки авиационных композитов

- Разработка нового отечественного судна на подводных крыльях

- Композитная строительная опалубка для атомной отрасли

- Электрическая скрипка

- 3D-печатный скейтборд

- Аддитивное производство запасных частей и инструментов на заводе Росатома

- Аддитивные технологии на службе РЖД

- Разработка 3D-печатного дрона с отклоняемым вектором тяги

- 3D-печать в нейтринных детекторах

1. 3D-печать лодочных корпусов

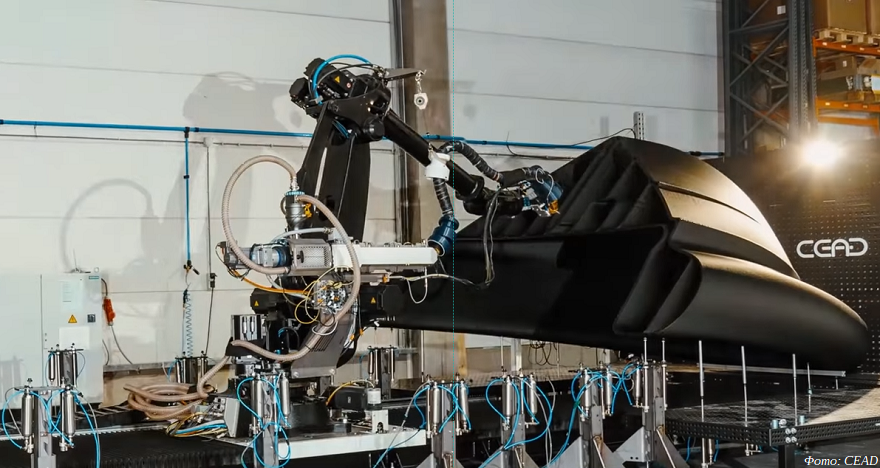

Нидерландская компания CEAD создала специализированный комплекс Faber Navalis с одной-единственной целью — для 3D-печати корпусов моторных лодок, яхт, беспилотных катеров и других относительно небольших плавучих средств. Комплекс обеспечивает максимально автоматизированное производство и контроль качества при работе с композиционными материалами, в основном полимерами со стекловолоконными армирующими наполнителями.

Стеклопластики используются в судостроении давно, примерно с середины прошлого века, но выкладка композитов — дело весьма трудоемкое, особенно вручную. Один из способов снижения затрат — отказ от многоэтапного производства (изготовления матриц, затем формующей оснастки и только потом выкладки композитов) в сторону 3D-печати уже готовых корпусов. Силовой набор — шпангоуты, стрингеры и прочее — можно интегрировать прямо в корпус еще на этапе проектирования, а затем вырастить цельным изделием.

Да, 3D-печатные конструкции, даже из материалов с наполнителями из рубленого волокна, будут уступать по удельной прочности изделиям из традиционного стеклопластика, но это уже вопрос требований, закладываемых в технические задания. Во многих случаях прочности хватает, а значит технология жизнеспособна, да к тому же нередко обходится дешевле привычных производственных методов. Оборудование способно выращивать корпуса длиной до двенадцати и шириной до четырех метров, но так как система основана на подвижном многоосевом роботе-манипуляторе, ограничения накладываются скорее размерами цеха.

Мы тоже участвовали в подобном эксперименте (на иллюстрациях выше и ниже). Осенью 2024 года пермская компания-производитель промышленных 3D-принтеров «Ф2 инновации» выполнила демонстрационный проект по 3D-печати корпуса моторной лодки из композита PrintaForm Ether GF — полиэтилентерефталатгликоля (PETG) с армирующим стекловолокном, выпускаемого нашим партнерским предприятием, научно-производственным объединением 3D Solutions.

Ребята успешно обкатали четырехметровую, двухсоткилограммовую лодку с электродвигателем на реке Каме с экипажами до семи человек. Подробнее читайте в отдельном материале.

2. Оснастка для выкладки авиационных композитов

3D-печать и выкладку композитов можно комбинировать, если прочность должна быть бескомпромиссной. В таких случаях аддитивные технологии становятся удобным, эффективным инструментом производства формовочной оснастки. Уральский завод гражданской авиации занимается разработкой и производством легкой авиационной техники, включая беспилотные авиационные системы. В 2025 году предприятие ввело в эксплуатацию два крупноформатных 3D-принтера производства упомянутой выше компании «Ф2 инновации».

Эти экструзионные аддитивные системы печатают гранулированными полимерами и композитами и используются в основном в производстве оснастки для вакуумного формования композитных деталей. Внедрение аддитивных технологий позволило сократить производственные сроки в несколько раз — с десяти-двенадцати недель до двух-трех.

3D-принтеры F2 Gigantry могут быть масштабированы под нужды заказчиков. Конкретно установки в эксплуатации на УЗГА способны выращивать изделия длиной до пяти метров, шириной почти до двух метров и высотой до полутора метров. Основным расходным материалом служит гранулированный угленаполненный полиамид с тридцатипроцентной долей армирующего волокна, подаваемый шнековыми экструдерами. Такие композиты выпускаются научно-производственным объединением 3D Solutions под брендом Printaform.

3. Разработка нового отечественного судна на подводных крыльях

Все это не просто эксперименты или мелкомасштабное производство. Летом прошлого года Министерство промышленности и торговли РФ разместило тендер в размере 660 миллионов рублей на разработку нового судна на подводных крыльях, причем в условиях прописано требование по применению аддитивных технологий для снижения стоимости и повышения гибкости производства.

Ведомству требуется высокоскоростное пассажирское судно с модульной компоновкой надстроек и движителей. По вместимости судно должно занимать промежуточное положение между «Метеорами» и «Валдаями», но при этом отличаться повышенной экономичностью эксплуатации.

В список требований входят высокие темпы строительства, снижение зависимости от импортных комплектующих и широкое использование композитов. Композитные детали предлагается изготавливать как раз с помощью 3D-печатной формовочной оснастки. Проект предусматривает модульную компоновку с возможность адаптации под нужды не только пассажирских перевозчиков, но и различных государственных служб — лоцманских, природоохранных и других. Чтобы компоновку надстроек можно было быстро менять под конкретные требования, планируется использовать выкладку композитов по 3D-печатным полипропиленовым матрицам.

Наиболее близкий импортный аналог — углепластиковый катамаран P-12 компании Candela, но отечественное судно должно стать в полтора раза быстрее и почти в три раза просторнее с запасом хода примерно в пять раз выше шведского варианта.

4. Композитная строительная опалубка для атомной отрасли

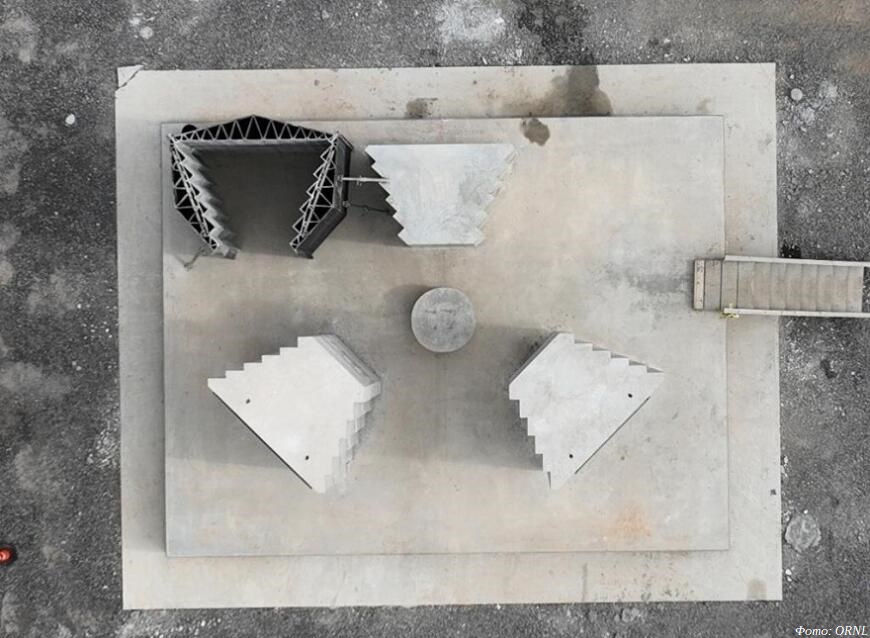

Атомная энергетика в США долгое время стагнировала, но в последнее время набирает обороты идея строительства малых модульных реакторов. Одно из предприятий, работающих в этом направлении — компания Kairos Power, разрабатывающая линейку модульных реакторов малой мощности с жидкометаллическим теплоносителем. Экспериментальный реактор под названием Hermes решили построить и испытать на территории Ок-Риджской национальной лаборатории (ORNL).

Если реактор малый, это не означает, что он не требует биологической защиты. Hermes будет окружен привычной бетонной конструкцией, но возведенной необычным способом — из блоков, отлитых в 3D-печатную опалубку. Материал опалубки тоже интересен: это полимерный композит с отходами деревообрабатывающей промышленности, то бишь опилок. Такой выбор объясняется участием в проекте Университета штата Мэн, уже несколько лет занимающегося созданием экологичных материалов для 3D-печати с использованием отходов с многочисленных местных лесопилок.

По словам участников проекта, такой подход дает сразу несколько преимуществ: сроки возведения сокращаются до дней вместо недель, точность изготовления повышается, а стоимость снижается примерно на семьдесят пять процентов. По-крайней мере, согласно расчетам.

5. Электрическая скрипка

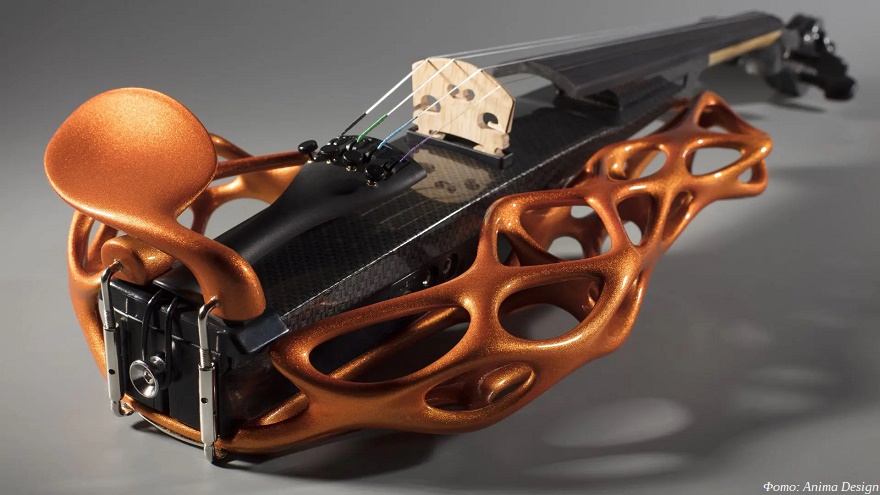

3D-печать композитами находит применение не только в промышленности. Электрическая скрипка в этом примере сконструирована испанской студией Anima Design для японского производителя музыкальных инструментов Katahashi Instruments.

Полное название инструмента — Karen Ultralight Electric Violin. В нем отражена одна из главных характеристик — низкая для электрических инструментов масса, достигнутая за счет топологической оптимизации и композиционного материала: легкий, но прочный 3D-печатный корпус спроектирован с применением генеративного дизайна и изготовлен не из традиционной древесины, а из угленаполненного полиамида (нейлона). Гриф выполнен в более-менее традиционном стиле, но с сердечником из углепластика, дополненного кленом и березой.

Чтобы не будить соседей в полуночных творческих порывах, дизайнеры даже добавили посадочное место для батарейки на 9В и разъем для наушников.

6. 3D-печатный скейтборд

Итальянская компания-производитель 3D-принтеров Roboze создала этот скейтборд не ради освоения рынка спортивного инвентаря, а ради демонстрации возможностей аддитивных технологий. В конструкции доски использованы сразу несколько полимерных материалов и композитов.

Опыта производства скейтбордов итальянская команда не имела, так что к конструкторским работам и испытаниям подключили специалистов — сотрудников магазина Impact Surf Shop и профессионального скейтбордиста Фабиано Лаучелло, оставшегося довольным результатом.

Непосредственно доску напечатали угленаполненным полиамидом, а компоненты подвески —термопластичным полиуретаном (TPU) и полиэфирэфиркетоном (PEEK). Последний — особо прочный суперконструкционный термопласт, способный заменять алюминиевые сплавы. Колеса тоже изготовили методом экструзионной 3D-печати, но уже из полипропилена.

7. Аддитивное производство запасных частей и инструментов на заводе Росатома

Вернемся к промышленному применению. Еще одно направление, особенно актуальное в последние годы — производство оснастки и запасных частей для подсанкционного оборудования, либо просто ради снижения издержек на ремонт и обслуживание.

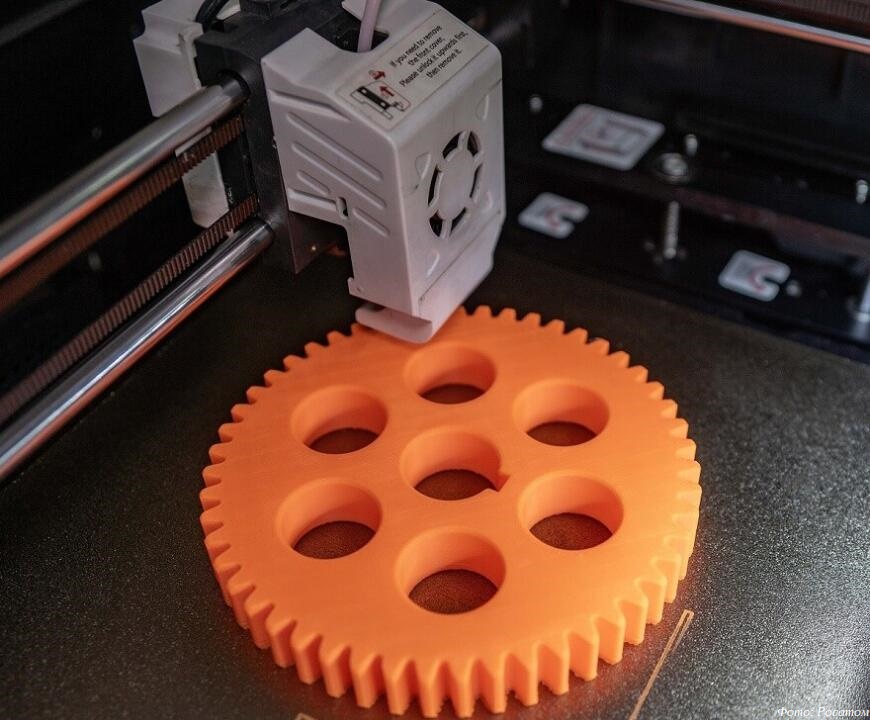

Чепецкий механический завод входит в контур государственной корпорации «Росатом» и занимается производством металлов, сплавов и готовых изделий для промышленных предприятий, в первую очередь атомной отрасли. Кстати, на этом предприятии занимаются и производством мелкодисперсных металлических порошков для лазерных 3D-принтеров, выпускаемых Росатомом. С целью экономии на обслуживании предприятие внедрило обратное проектирование и аддитивные технологии. Специалисты завода уже создали более двухсот цифровых моделей для 3D-печати технологической оснастки, инструментов и комплектующих прокатного, шлифовального, обрабатывающего и ультразвукового оборудования.

Детали печатаются по мере необходимости, что позволяет обходиться без больших складских запасов и длительного ожидания поставок. В зависимости от назначения изделия выращивают из обычных полимеров вроде полилактида (PLA) или полиэтилентерефталатгликоля (PETG), либо из инженерных термопластов и композитов с предварительным расчетом эксплуатационных характеристик. Переход от традиционных поставок к локализованному аддитивному производству обеспечил кратную экономию средств и значительную экономию времени — до восьмидесяти пяти процентов.

«Мы не только производим на заводе титановые материалы для аддитивных технологий, которые позволяют печатать изделия сложной геометрии для ответственных отраслей, но и сами активно внедряем 3D-печать в производство. Это дает возможность быстро реагировать на потребности, в сжатые сроки воспроизводить технологическую оснастку и запасные части, сопоставимые с оригиналами по техническим характеристикам, и снижать зависимость от зарубежных комплектующих», — рассказал генеральный директор Чепецкого механического завода Сергей Чинейкин.

8. Аддитивные технологии на службе РЖД

ОАО «Российские железные дороги» пошло по тому же пути, сформировав ряд центров аддитивных технологий с целью снижения затрат и повышения оперативности обслуживания и ремонта. Одним из первых стал центр на производственной площадке Иркутской механизированной дистанции инфраструктуры (ПЧМ-4).

За прошедший год центр изготовил около двух с половиной тысяч деталей более ста наименований для ремонта рельсосверлильных, рельсорезных и шлифовальных станков, путевых шурупогаечных ключей, электрошпалоподбоек, путевых домкратов, а также путевых машин и специальных подвижных составов.

Предприятие эксплуатирует 3D-принтеры F2 Lite производства компании «Ф2 Инновации». Эти аддитивные системы с полезным объемом 450х350х600 мм построены на кинематике IDEX с независимым позиционированием экструдеров по оси X, а хотэнды прогреваются до 550°С максимум, позволяя работать практически с любыми полимерными и композиционными материалами — от простых пластиков вроде PLA или PETG до нейлонов, полисульфонов и композитов с волоконным армированием.

Специалисты центра также освоили обратное проектирование с использованием 3D-сканера, помогающее изготавливать запасные части без исходной технической документации. Более половины изготавливаемых деталей идут на ремонт импортного оборудования, при этом стоимость самостоятельного производства в разы ниже, чем закупка у поставщиков. Например, оригинальная защитная крышка маховика рельсорезного станка зарубежного производства стоит шесть тысяч рублей, а самодельный аналог — всего пятьсот рублей с учетом стоимости расходного материала, электроэнергии и оплаты труда.

9. Разработка 3D-печатного дрона с отклоняемым вектором тяги

Компания «Азимут», входящая в состав государственной корпорации «Ростех», провела испытания универсального дрона с необычной для беспилотных аппаратов силовой установкой: вместо планера или нескольких подъемных моторов аппарат использует для взлета, горизонтального полета и маневрирования один двигатель с отклоняемым вектором тяги. Беспилотник не требует специально подготовленных площадок или катапульт, но в то же время использует только один электромотор, что выливается в значительную экономию.

Еще одна особенность — 3D-печатный фюзеляж с возможностью адаптации под разные задачи за счет внесения поправок в цифровую модель. Упор опять-таки сделан на экономию: разработчики рассчитывают на снижение стоимости кастомизированных аппаратов при мелкосерийном аддитивном производстве, не требующем дополнительной оснастки.

«Это новая платформа с одним двигателем, которая за счет изменяемого вектора тяги может реализовывать те же задачи, что коптер, самолет вертикального взлета и посадки или вертолет. Текущий вариант исполнения может применяться для стабильного подъема и перевоза трех килограмм», — рассказал генеральный директор научно-технического центра «Азимут» Алексей Шапкин.

Благодаря легко адаптируемой конструкции беспилотник планируется применять в сфере логистики и сельском хозяйстве, выполнять различные медицинские задачи по доставке биоматериалов, лекарств и вакцин без необходимости в использовании дополнительных грузовых боксов.

10. 3D-печать в нейтринных детекторах

Ученые Кабардино-Балкарского государственного университета имени Х. М. Бербекова и Института ядерных исследований Российской академии наук проводят совместные эксперименты по безнейтринному двойному бета-распаду — гипотетическому сценарию превращения нейтронов в протоны и электроны без испускания антинейтрино. В случае успеха ученые смогут объяснить, почему в результате Большого взрыва образовалось больше материи, чем антиматерии.

Исследователи используют 3D-печатные сцинтилляционные ячейки из полиэтилентерефталатгликоля (PETG). Аддитивные технологии обеспечивают необходимую производственную гибкость в плане геометрической сложности, а также позволяют изготавливать компоненты с достаточной точностью без необходимости в дополнительной механической обработке, чреватой нарушением чистоты экспериментов.

«Применение 3D-печати в экспериментах по поиску безнейтринного двойного бета-распада — это перспективное направление. Важным преимуществом 3D-печати является возможность создавать конструкционные элементы любой допустимой сложности при сохранении необходимой механической прочности, а также изготавливать детали с минимальным количеством используемого вещества и высокой радиационной чистотой, что критически важно для наших экспериментов», — пояснили ученые.

Прототип сцинтилляционного детектора с 3D-печатным корпусом успешно прошел испытания с использованием радиоактивных источников цезия-137 и кобальта-60. Измерения фона подтвердили стабильность работы устройства и соответствие строгим требованиям низкофоновых экспериментов.

Остались вопросы? Свяжитесь с нами любым удобным способом, и специалисты REC будут рады предоставить подробную консультацию.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети