Регулярным техническим обслуживанием не стоит пренебрегать, так как оно не только предотвращает появление проблем в краткосрочной перспективе, но и продлевает срок эксплуатации многих компонентов, помогая избегать перегрева и чрезмерного износа. Рассказываем об основных моментах.

Содержание:

Базовый набор инструментов должен включать отвертки, шестигранные ключи, плоскогубцы, канцелярский нож, тонкие иглы, набор щеток с жестким пластиковым, металлическим и мягким ворсом, смазку, изопропиловый спирт и чистую ткань.

Перед началом и после обслуживания проверьте электрические соединения, особенно разъемы термоблока и подогреваемого столика. Поврежденная проводка или неплотные соединения могут не только приводить к сбоям, но и потенциально вызывать короткие замыкания, а следовательно представлять пожарную опасность.

Сразу почистите 3D-принтер от пыли, особенно скоплений на вентиляторах, электронике и концах направляющих. Здесь поможет чистая микроволоконная салфетка, а труднодоступные места можно продуть сжатым воздухом из баллончика или компрессора. Постарайтесь делать это как минимум раз в месяц или чаще, в зависимости от загрязненности рабочего помещения.

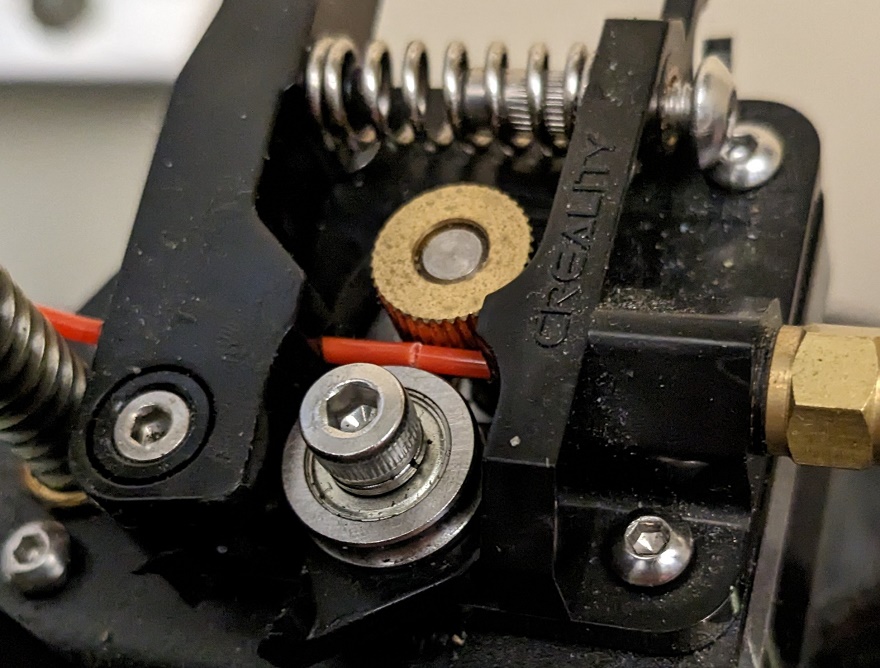

1. Механизм подачи (фидер)

В экструзионных 3D-принтерах филамент проталкивается в хотэнд специальным механизмом с двумя шестернями, из которых одна или обе ведущие. Шестерни редко подвержены сильному износу. Исключением могут быть случаи, когда используются абразивные филаменты, например стекло- или угленаполненные композиты. В таких случаях настоятельно рекомендуется использовать фидеры с шестернями из износостойкой закаленной стали. Если такой фидер недоступен, необходимо периодически проверять состояние и менять шестерни.

Помимо износа необходимо следить за чистотой механизма, так как в нем может накапливаться пыль вкупе с мелкими частицами пластика, а это может привести к заеданию, либо пробуксовыванию. При необходимости шестерни можно почистить небольшой щеткой, например зубной, а заодно смазать. Смазку необходимо наносить в небольших объемах и только на привод — так, чтобы она не попадала на поверхности, непосредственно контактирующие с филаментами.

Последний момент — прижим. Шестерни должны надежно цеплять филамент, чтобы не пробуксовывать, но в то же время не должны вгрызаться в пластик, так как это может привести к образованию вышеупомянутого мусора в фидере, либо деформациям филамента, что чревато проблемами с подачей в хотэнд. Разные пластики отличаются твердостью, так что регулировка прижима может потребоваться при переходе с одного материала на другой, например с жесткого полилактида (PLA) на эластичный полиуретан (TPU) или наоборот.

Все фидеры оснащены механизмами регулировки шестерней. Для настройки прижима сначала ослабьте механизм, загрузите филамент и запустите подачу материала, а затем постепенно, медленно закручивайте регулирующий винт, пока не получите надежное сцепление, и расплав не потечет из сопла. Закручивать сильнее не стоит, это только навредит.

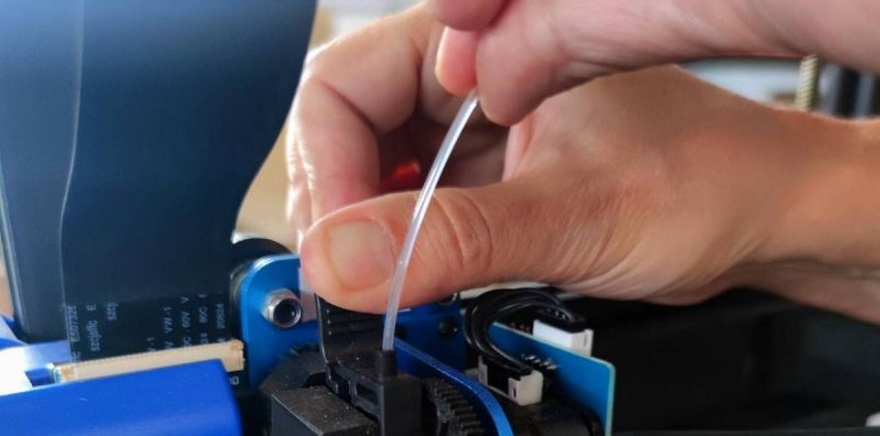

2. Тефлоновые трубки

Большинство экструдеров так или иначе используют тефлоновые (PTFE) трубки. В боуденовских экструдерах такие трубки доставляют филамент от установленного отдельно от головки механизма подачи в хотэнд. В директ-экструдерах трубки не видны снаружи, но они тоже ведут филамент либо до термобарьера, либо до самого сопла.

Необходимо помнить, что тефлоновые трубки не рассчитаны на эксплуатацию при температурах свыше 250°С, так что не стоит пытаться нагревать хотэнд выше этого порога при использовании тефлоновых ставок. Даже без перегрева трубки могут со временем изнашиваться, либо получать повреждения от случайных перегибов или ударов. В таких случаях трубки необходимо менять, так как нарушение внутренней геометрии может привести к нарушению подачи расходного материала. Отрезая трубку помните, что она должна быть не только правильной длины, но и с ровным срезом, иначе возможны забивания хотэнда.

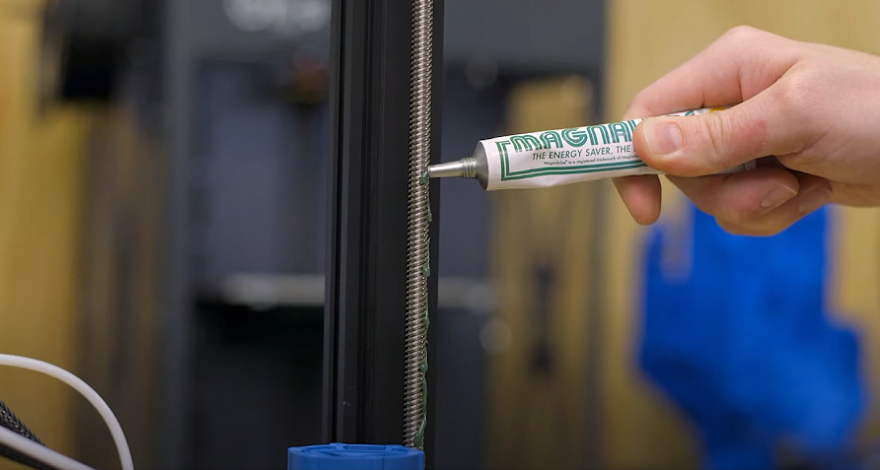

3. Направляющие

Направляющие должны быть чистыми, а подшипники, шкивы и каретки и другие подвижные детали требуют периодической смазки. Тщательный уход снижает сопротивление, а значит снижает нагрузку на шаговые двигатели, помогая избегать перегрева, а заодно способствует более плавному и точному позиционированию подвижных частей с меньшим шумом.

Выбор смазки может зависеть от используемых компонентов: некоторые требуют жидкой смазки, другие — сухой, поэтому сверьтесь с руководством по эксплуатации, либо наведите справки у производителя оборудования.

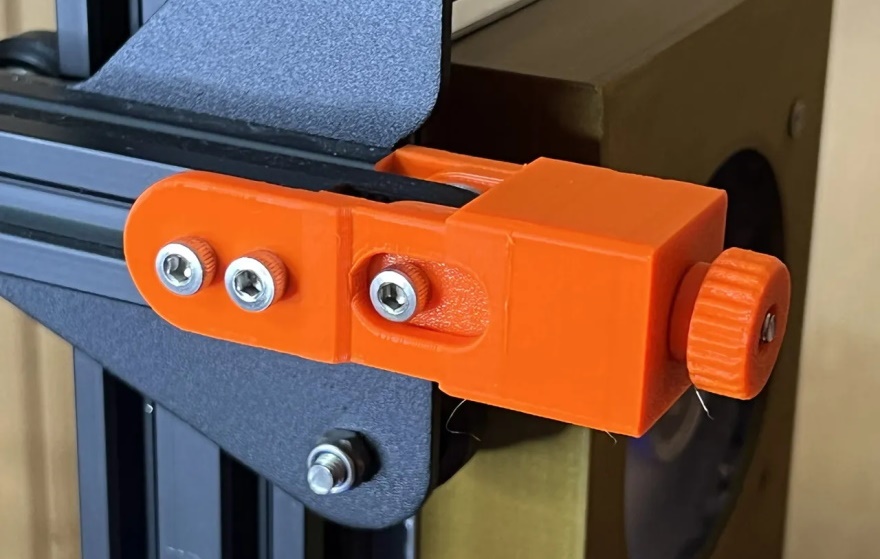

4. Натяжение ремней

Большинство, хотя и не все FDM 3D-принтеры полагаются на зубчатые ремни для позиционирования головки в горизонтальной плоскости. Как и в случае с фидером, здесь необходим оптимальный баланс: слабое натяжение ремней приводит к неточному позиционированию с целым букетом дефектов в 3D-печатных изделиях, а чрезмерное натяжение перегружает приводы и может даже повредить механику и/или шаговые двигатели 3D-принтера.

Ремни хоть и армированы, но эластичны, так что со временем неизбежно растягиваются. Соответственно, необходимо регулярно проверять упругость и при необходимости подтягивать ремни. Процедура зависит от конструкции 3D-принтера, но обычно производители добавляют специальные механизмы, регулируемые с помощью винтов. Если удобного механизма нет, его можно напечатать и установить самостоятельно.

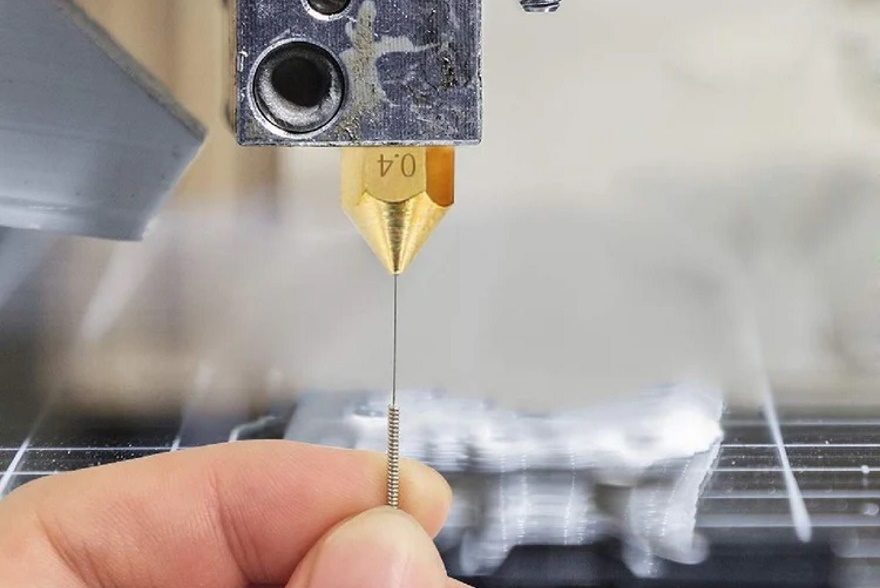

5. Сопло

Сопла требуют особо тщательного ухода, так как легко могут засориться, а это приводит к бракованным изделиям, либо вообще остановке 3D-печати. Поток расплава должен быть равномерным во избежание дефектов вроде пропусков в слоях.

Снаружи сопло можно почистить без демонтажа. Здесь пригодится щетка с металлическим ворсом. Чтобы накипь легче отделялась, предварительно прогрейте экструдер до рабочей температуры, смотря какой используется пластик, а затем отключите от сети и приступайте к чистке. Отключать от сети на время процедуры настоятельно рекомендуется, так как некоторые пользователи сталкивались с короткими замыканиями, случайно цепляя металлической щетиной не те компоненты. На чистовую сопло можно протереть тряпочкой, только будьте осторожны, чтобы не обжечься.

Если сопло все-таки забилось, его необходимо почистить еще и изнутри. Самый простой способ — прогреть экструдер, а затем проковырнуть фильеру иглой и запустить подачу филамента, чтобы расплав выдавил остатки пробки наружу. Опять-таки, будьте осторожны, чтобы не обжечься, и старайтесь использовать тонкие иглы — так, чтобы ненароком не повредить фильеру.

Как вариант, сопло можно почистить или хотя бы размягчить твердые остатки выдержкой в подходящем растворителе. Средство будет зависеть от используемого пластика: например, акрилонитрилбутадиенстирол (ABS) хорошо растворяется в ацетоне. Здесь необходимо помнить уже токсичности, а также огне- и даже взрывоопасности паров многих растворителей, а потому работать следует в хорошо проветриваемых помещениях и вдали от источников открытого огня и электроприборов.

Еще один вариант — прочистка «на холодную». Для этого сначала вытащите тефлоновую трубку, если это боуденовский экструдер, или максимально ослабьте прижим фидера, если это директ-экструдер.

Прогрейте хотэнд до рабочей температуры, вставьте филамент до упора, чтобы он контактировал с пробкой в хотэнде, выключите термоблок, дайте хотэнду немного остыть, а затем сильным, но не резким движением вытяните филамент наружу. Если все получится, к кончику филамента прилипнет мусор и нагар.

6. Столик

Поверхность столика не должны быть пыльной, жирной или покрытой остатками пластика, так как подобные загрязнения приводят к снижению адгезии и/или неравномерной укладке первого слоя. Как действовать — зависит от столика и используемых адгезионных средств. Например, если вы печатаете на стекле или полиэфиримиде без использования лаков или клеев, достаточно протереть столик чистой тряпочкой, смоченной в изопропиловом спирте. Большие скопления остаточного пластика можно сковырнуть мастихином, только аккуратно, чтобы не повредить поверхность.

Если адгезионные средства используются, их можно нанести заново после чистки рабочей поверхности. Клеи следует наносить тонким, ровным слоем. Самый распространенный вариант — канцелярский клей-карандаш, а самый удобный — флаконы и баллоны и аэрозольными головками. Взгляните на наш каталог, там есть несколько вариантов.

После чистки не забудьте проверить юстировку столика. Эта процедура зависит от оборудования: продвинутые системы выравниваются самостоятельно, в противном случае может потребоваться ручная или полуавтоматическая калибровка в соответствии с руководством по эксплуатации. Пренебрегать юстировкой столика и калибровкой начального расстояния сопла от поверхности не следует, так как от них напрямую зависит успех укладки первого, самого важного слоя.

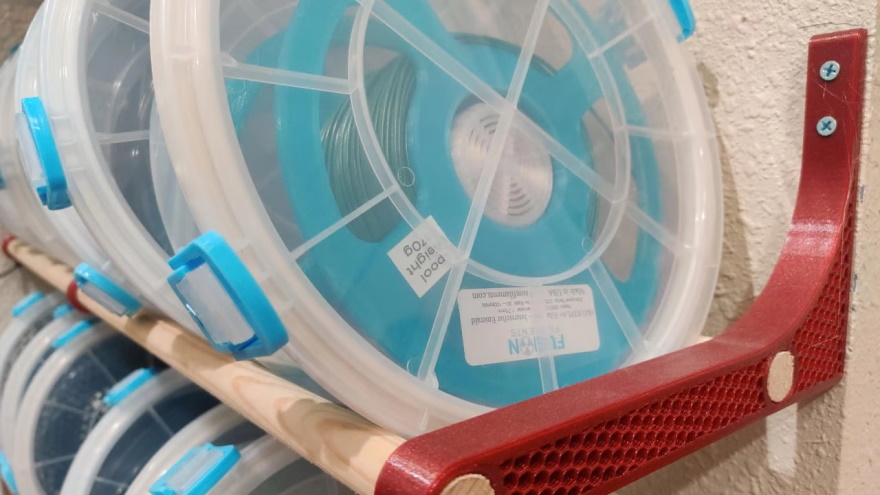

7. Филамент

Зачастую проблемы при 3D-печати возникают даже не из-за неисправности или запущенности оборудования, а из-за ненадлежащего хранения расходных материалов. Все полимеры впитывают влагу, хоть и в разной степени, а влага способна вызывать вскипание расплава в хотэнде с вытекающей неравномерной подачей. Пыль на филаменте тоже не сулит ничего хорошего, так как приводит к образованию нагара и пробок.

Правила очень просты: старайтесь держать филамент на долгосрочном хранении в плотно закрытых контейнерах или герметичных пластиковых пакетах с силикагелем внутри. Даже при правильном хранении перед заправкой филамента в хотэнд никогда не повредит установить простой поролоновый фильтр для удаления пыли, а также просушить филамент, особенно если вы живете во влажном климате. Как хранить и сушить филаменты, подробно рассказывается в отдельных статьях — здесь и здесь.

Не стесняйтесь обращаться по любым вопросам касательно расходных материалов: наши специалисты будут рады проконсультировать по выбору филаментов и оборудования под конкретные задачи.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети