3D-печать разными пластиками одновременно сейчас по большей части используется для создания цветных изделий, однако помимо оттенков можно комбинировать и типы пластиков. Это открывает целый ряд возможностей — от улучшения эстетических свойств до экономии средств и изменения физико-механических характеристик изделий в нужную сторону.

Для 3D-печати двумя и более материалами потребуется либо 3D-принтер с соответствующим количеством экструдеров, либо система автоматической смены филаментов, либо тулченджер. Двухэкструдерные аппараты широко распространены, но машины с большим количеством хотэндов в единых сборках весьма редки, так как головки выходят слишком тяжелыми и дорогими. В последние годы эта проблема решается двумя путями — с помощью упомянутых систем автоматической смены филаментов и тулченджеров.

Системы автоматической смены филаментов существуют достаточно давно. Массово такие устройства стала применять чешская компания Prusa Research, разработавшая систему MMU (Multi Material Upgrade) на пять филаментов.

По-настоящему популярными такие приспособления стали благодаря китайской компании Bambu Lab, предлагающей все свои 3D-принтеры с опциональным оснащением одной или несколькими системами AMS, AMS lite иди AMS 2 Pro. Оригинальные AMS (Automatic Material System) рассчитаны на четыре катушки с возможностью параллельного подключения до четырех таких модулей и, соответственно, до шестнадцати филаментов.

AMS 2 Pro — новое поколение AMS по той же схеме, но с добавленным функционалом просушивания. Это важно, так как влажность может крайне негативно влиять и на стабильность 3D-печати, и на качество получаемых изделий. Подробно про хранение и просушивание филаментов рассказывается в отдельных статьях — здесь и здесь.

AMS 2 Lite — специальный вариант для бюджетных 3D-принтеров Bambu Lab A1 и A1 Mini. Эта версия не имеет закрытых отсеков или возможности параллельного подключения нескольких модулей, зато проще и дешевле, а также удобнее при работе с нестандартными катушками.

Аналогичные системы предлагают и некоторые другие компании. Например, 3D-принтеры семейства K2 от Creality доступны в комплекте с системами СFS (Сreality Filament System), Anycubic оснащает некоторые из своих 3D-принтеров системами ACE Pro (Anycubic Color Engine Pro), а Flashforge предлагает 3D-принтеры AD5X с интегрированными аналогами AMS lite.

Еще одно интересное направление, только набирающее обороты — тулченджеры, то есть системы автоматической смены инструменты. Назвать это решение новым можно лишь условно, так как тулченджеры широко распространены в среде промышленных станков с ЧПУ, да и на настольных 3D-принтерх уже появлялись несколько раз, но сейчас тулченджеры вновь обретают популярность как более дорогая, но в то же время более эффективная альтернатива системам автоматической смены филаментов.

Минус в том, что тулченджеры требуют оснащения несколькими экструдерами или, как минимум, несколькими хотэндами, смотря что именно заменяется при переключении с материала на материал. Это приводит к повышению стоимости, но при смене материала не приходится прогонять остатки старого через хотэнд, а значит значительно снижаются объемы отходов. В зависимости от исполнения смена инструмента может занимать считанные секунды, что выливается еще и в серьезную экономию времени. Подобные решения уже представили компании Bambu Lab, Prusa Research и Snapmaker.

Хотя обычно системы автоматической смены филаментов и тулченджеры позиционируются как инструменты многоцветной 3D-печати, их можно использовать и для работы с филаментами из разных полимеров. Это несколько сложнее, так как у разных пластиков для 3D-печати свои температуры экструзии, да и параметры укладки — скорость подачи, ретракт, обдув и так далее — могут разниться. Работа с некоторыми материалами может быть затруднительна: системы автоматической смены филамента, как правило, не очень надежно работают с мягкими, эластичными полимерами, а водорастворимые материалы необходимо тщательно просушивать, иначе они станут вязкими и липкими, способными вызвать загрязнение подающих механизмов. Тем не менее, параметры работы с каждым из филаментов можно настроить в индивидуальном порядке с помощью слайсера.

Остается еще один вопрос — адгезия. Не все полимеры хорошо схватываются друг с другом, поэтому для оптимальных результатов при 3D-печати нагруженных изделий необходимо подбирать подходящие комбинации.

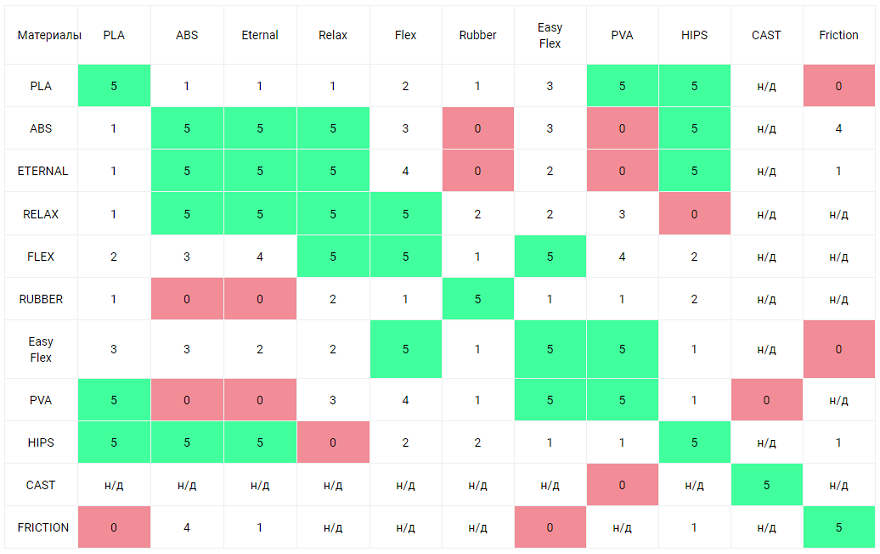

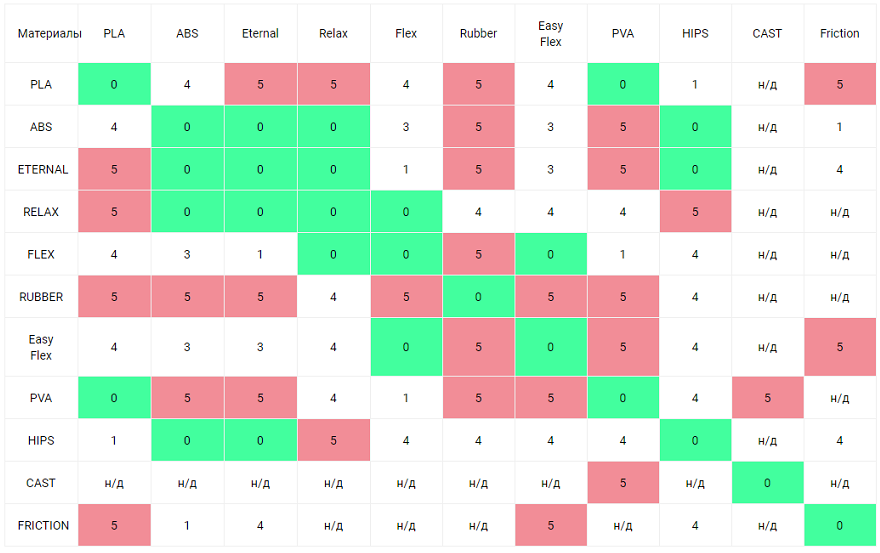

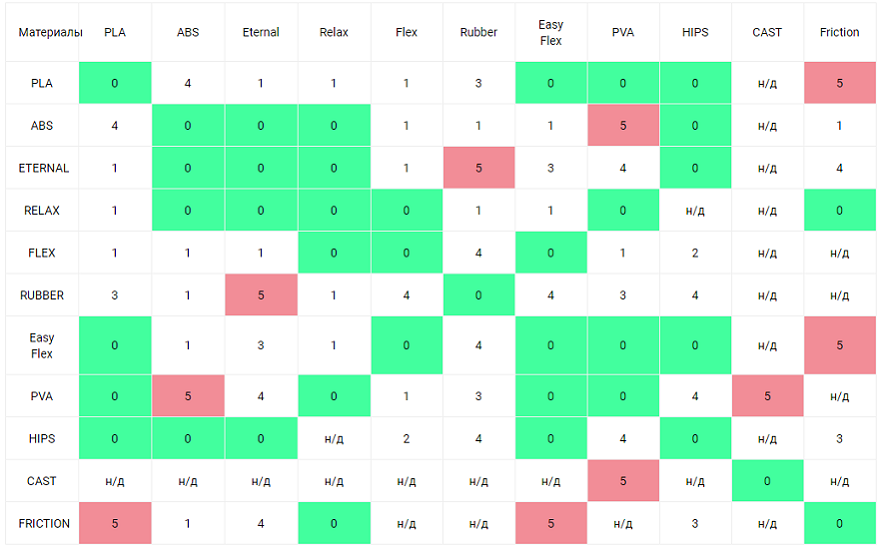

Для удобства мы подготовили таблички с наиболее распространенными пластиками для 3D-принтеров, с помощью которых можно подбирать оптимальные комбинации. Совместимость оценена по пятибалльной шкале: чем выше балл в табличках с адгезионными свойствами, тем лучше. Для усадки все наоборот: чем выше балл, тем вероятнее расслоение деталей на стыках между двумя материалами.

Адгезия во время 3D-печати

(насколько хорошо материалы схватываются во время построения)

Адгезия после 3D-печати

(насколько хорошо материалы держатся после 3D-печати)

Усадка

(вероятность расслоения или деформаций из-за разницы в усадке при остывании)

Филаменты в таблицах

REC PLA — полилактид или ПЛА. Один из самых популярных и неприхотливых полимеров, широко применяемый в художественной 3D-печати, на слабо подходящий для изготовления технических изделий ввиду низкой термостойкости и высокой хрупкости.

REC ABS — акрилонитрилбутадиенстирол или АБС, с самого зарождения экструзионной 3D-печати остающийся одним из самых широко применяемых инженерных термопластов благодаря высокой прочности, ударной вязкости, а также неплохой термостойкости.

REC Eternal — акрилонитрилстиролакрилат или АСА. Близкий родственник REC ABS, но с повышенной стойкостью к ультрафиолетовому излучению, хорошо подходящий для эксплуатации на открытом воздухе.

REC Relax — полиэтилентерефталатгликоль или ПЭТГ. Дешевый, прочный, долговечный и нетоксичный материал. Полиэтилентерефталат широко применяется в производстве пищевой тары, например бутылок под газированные напитки.

REC Flex — термопластичный полиэфирный эластомер или ТПЭ. Упругий, гибкий полимер, похожий на твердый силикон.

REC Rubber — стиролэтиленбутиленстирол или СЭБС. Это вариант синтетического каучука, фактически твердая резина.

REC Easy Flex — мягкий вариант термопластичного полиуретана или ТПУ. Демонстрирует высокую эластичность и хорошую химическую и износостойкость, благодаря чему подходит для 3D-печати амортизаторов, защитных элементов, уплотнительных прокладок.

REC PVA — поливиниловый спирт или ПВС. Водорастворимый полимер, используемый в качестве опорного материала. После 3D-печати изделие с поддержками из REC PVA можно выдержать в теплой воде, желательно периодически помешивая, после чего опоры либо полностью растворятся, либо без труда отделятся от изделия.

REC HIPS — ударопрочный полистирол или УПС, широко применяемый в производстве, упаковки, корпусов бытовой техники, элементов декора.

REC Cast — специализированный материал из полиметилметакрилата (органического стекла) с добавлением пластификаторов, предназначенный для 3D-печати выжигаемых литейных мастер-моделей.

REC Friction — композиционный материал из полиамида-12 со стекловолоконным наполнителем. Материал с превосходной термической, химической и гидролизной стойкостью, очень стойкий к истиранию.

Варианты применения

Самый распространенный вариант — 3D-печать основным полимером и растворимым, где последний используется для построения опорных структур. Такие опорные материалы могут быть разными, например водорастворимыми, как поливиниловый спирт (REC PVA) или сополимер бутандиола и поливинилового спирта под обозначением BVOH. Как вариант, можно подбирать материалы таким образом, чтобы растворитель действовал на опорный материал, но не на основной. Простой пример — комбинация акрилонитрилбутадиенстирола (REC ABS) и ударопрочного полистирола (REC HIPS). Последний хорошо растворяется в D-лимонене, но на ABS этот растворитель не действует. Этот метод отлично подходит для 3D-печати деталей с особо сложной геометрией, особенно внутренней, куда достать кусачками сложно или невозможно.

Поддержки также можно печатать нерастворимыми опорными материалами, и здесь низкая адгезия между двумя материалами, например полиэтилентерефталатгликолем (REC Relax) и полилактидом (REC PLA), либо полилактидом (REC PLA) и синтетическим каучуком (REC Rubber) или термопластичным полиэфирным эластомером (REC Flex), будет играть на руку. По завершении 3D-печати поддержки можно просто отделить вручную, без кусачек или растворителей. При использовании таких комбинаций все же не стоит забывать про усадку: чем ближе показатели двух материалов, тем лучше, иначе модель может отделиться от поддержек еще во время 3D-печати.

Печать ABS белый + PETG красный (REC relax)

Также можно создавать детали с градиентными механическими свойствами, например контейнеры с жесткими корпусами и мягкими внутренностями для защиты хрупких предметов, либо складные изделия с интегрированными эластичными соединениями. Твердые участки можно печатать акрилонитрилбутадиенстиролом (REC ABS) или акрилонитрилстиролакрилатом (REC Eternal), а мягкие — термопластичным полиэфирным эластомером REC Flex или термопластичным полиуретаном REC Easy Flex.

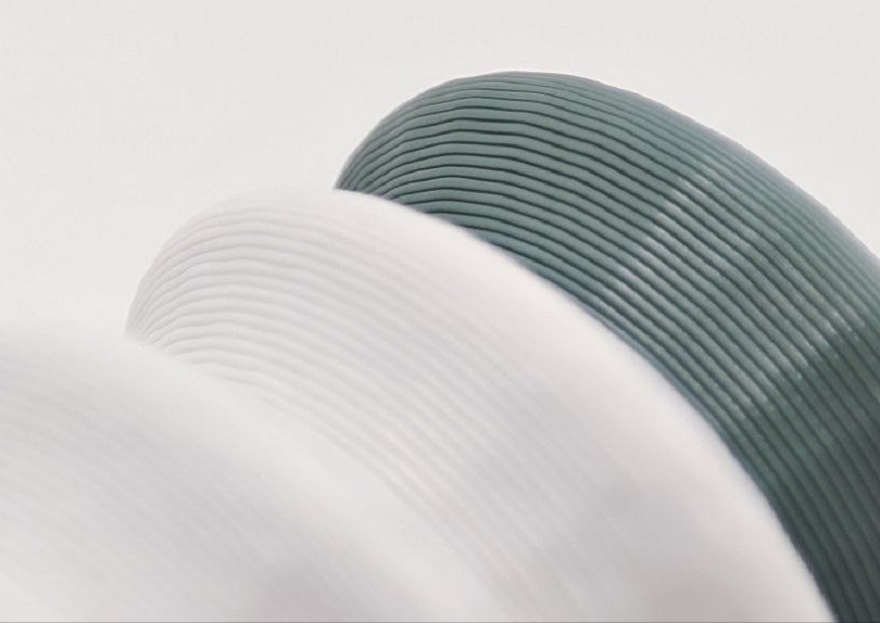

Печать ABS белый + ASA (REC Eternal)

Можно комбинировать обычные полимеры с композиционными материалами, усиливая наиболее нагруженные участки. Композиты, как правило, стоят дороже, так что таким образом можно добиться неплохой экономии. Наши композиты линеек X-line и Technika изготавливаются в том числе на основе акрилонитрилбутадиенстирола (ABS) и полиэтилентерефталатгликоля (PETG), так что для оценки адгезии по табличкам выше можно брать показатели этих полимеров.

Комбинируя материалы, также можно улучшать эстетику изделий, например печатать плафоны со светопроницаемыми вставками или добавлять элементы из декоративных пластиков, таких как «шелковый» REC PLA Silk.

Остались вопросы? Свяжитесь с нами, и специалисты REC будут рады предоставить подробную консультацию по выбору расходных материалов под конкретные производственные задачи.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети