Самое простое и надежное решение, когда требуется напечатать наклонную поверхность или мостик — использовать опорные структуры, однако это приводит к повышенному расходу материалов и усложняет постобработку. Разберемся, при каких условиях можно обойтись без поддержек.

3D-печать навесных и горизонтальных участков без поддержек — довольно серьезная проблема, ведь FDM 3D-принтеры не умеют печатать «по воздуху», нужна какая-то опора для укладки нового материала. Неправильные расчеты в таких случаях могут привести к сползанию или провисанию тех самых участков — слоев наклонных поверхностей или горизонтальных структур, так называемых «мостиков».

Проблема проистекает из способности большинства экструзионных 3D-принтеров укладывать только горизонтальные слои. Как только дело доходит до наклонных поверхностей, слои выше теряют опору по периметру, выступая за пределы нижележащих слоев. Дальше в дело вступает гравитация, и еще неокрепшая нить уложенного пластика начинает сползать вниз.

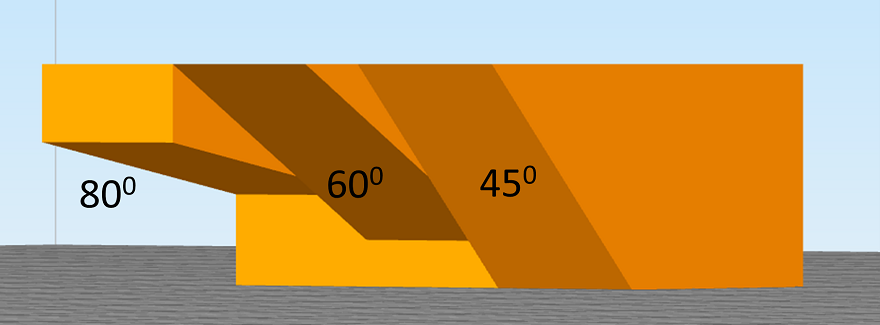

Строго говоря, происходит это не всегда: есть определенный предел, порядка сорока пяти градусов, ниже которого можно обойтись без опорных структур. Это не жесткое значение — оно зависит от ряда факторов, включая температуру, скорость укладки, интенсивность обдува и используемый материал. Тем не менее, во многих случаях наклонные поверхности и даже короткие мостики можно печатать без поддержек. Если же наклон слишком велик или длина мостиков превышает допустимую, приходится печатать опоры, а это значительной перерасход времени и пластика в процессе 3D-печати, плюс необходимость в ручной постобработке — отделении поддержек по завершении 3D-печати. Это, в свою очередь, может привести к снижению качества поверхностей.

Ниже рассмотрим факторы, влияющие на построение наклонных структур и мостиков, и предложим несколько решений, зачастую позволяющих обходиться без поддержек.

1. Сушите филаменты

Влажный филамент — причина множества дефектов. Большинство пластиков для 3D-печати гигроскопичны, то есть впитывают влагу, например из воздуха. Влага, в свою очередь, может способствовать провисанию укладываемых нитей полимера, а также добавлять шероховатости в результате вскипания в хотэнде.

Верные признаки влажности — шипение и неравномерная подача расплава из сопла 3D-принтера. Даже без этих симптомов филаменты желательно хранить в плотно закрытых, герметичных контейнерах или пакетах с силикагелем, а непосредственно перед 3D-печатью просушивать. Сушить можно либо в специальных сушилках, либо с помощью уже доступной бытовой техники, например фруктосушилок или духовок.

На эту тему у нас есть две подробные статьи — одна про хранение, другая — про просушивание.

2. Убавьте нагрев хотэнда

Провисания и сползания могут вызываться недостаточно быстрым затвердеванием расплава после укладки. Рекомендованные температуры экструзии в любом случае не следует превышать, так как это может привести к повреждению материала, но даже в рекомендациях всегда указывает определенный диапазон. Попробуйте снизить температуру до минимальных допустимых значений. Если этого не хватит, можно задействовать принудительное охлаждение с помощью обдува (см. следующий пункт).

Еще один важный момент в том, что рекомендуемые и фактические температуры могут отличаться просто в силу неточных показаний датчиков: термисторы определяют температуру хотэнда, а не температуру расплава внутри, так что на практике может быть некоторое расхождение. Надежнее всего эта проблема решается опытным путем с помощью так называемых температурных башен. Это специальные, сегментированные модели, где каждый сегмент печатается при определенной температуре хотэнда, а по завершении результаты можно сравнить и выбрать оптимальные настройки.

Подробнее о температурных башнях можно узнать здесь.

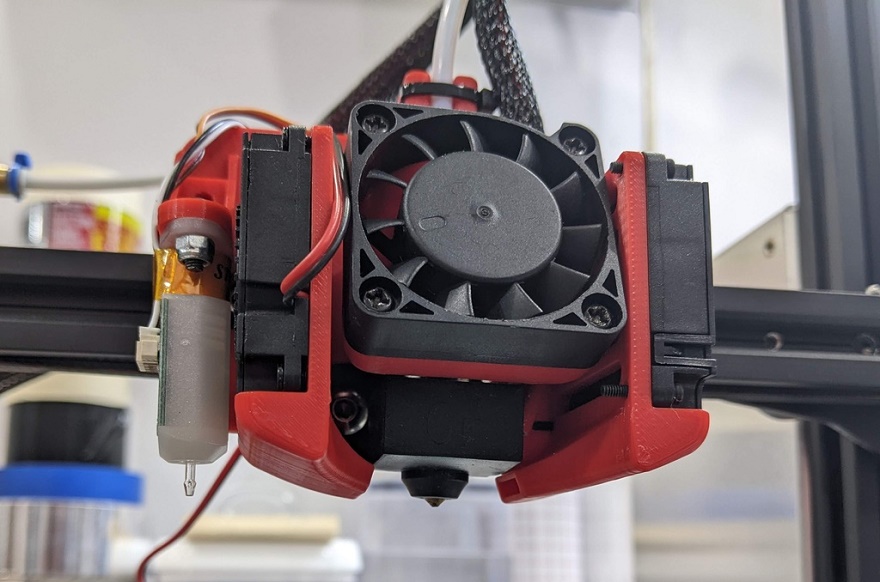

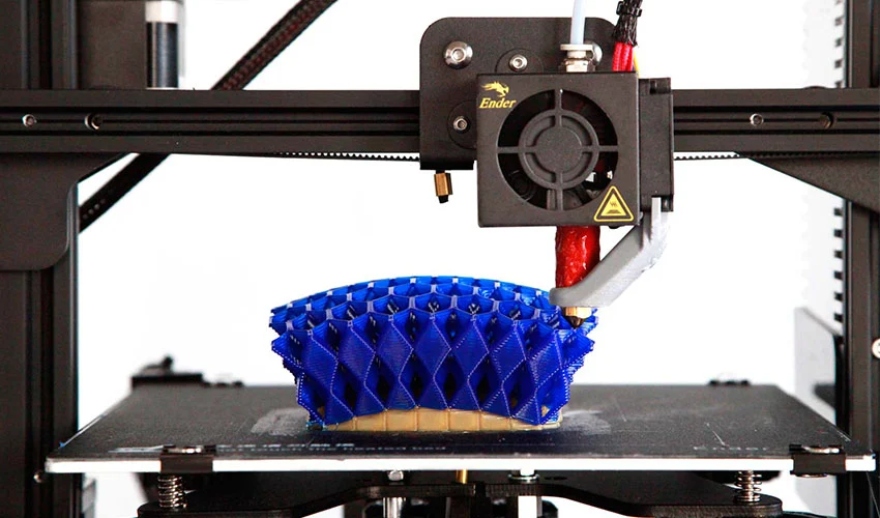

3. Увеличьте обдув

Если естественного охлаждения не хватает, можно задействовать принудительное с помощью вентиляторов обдува. Большинство FDM 3D-принтеров оснащено такими системами, подающими воздух на укладываемые слои.

Головка с двойным обдувом

Необходимо иметь в виду, что принудительное охлаждение зачастую нежелательно, в зависимости от материала. Например, при работе с полилактидом (REC PLA) обдув можно и нужно использовать, так как этот полимер легко плавится, хорошо схватывается и довольно медленно застывает. Если же речь идет про акрилонитрилбутадиенстирол (REC ABS) или акрилонитрилстиролакрилат (REC Eternal), обдува желательно избегать, так как быстрое охлаждение может привести к снижению межслойной адгезии и чрезмерной усадке, чреватым деформациями и даже растрескиванием.

4. Убавьте скорость укладки

Снижение скорости позиционирования даст три эффекта. Во-первых, у хотэнда будет больше времени на нагревание материала, а значит температуру термоблока можно дополнительно понизить. Это даст более точный контроль температуры экструзии. Во-вторых, у вентиляторов обдува будет больше времени на охлаждение уложенных нитей, а значит материал будет застывать быстрее. В третьих, у уложенных нитей будет больше времени на естественное охлаждение до того, как экструдер вернется и начнет укладывать новый слой. Это поможет слоям набирать прочность перед укладкой дополнительного материала.

Если вы собираетесь печатать несколько относительно небольших моделей, имеет смысл попробовать выращивание нескольких изделий одновременно. Так на укладку одного слоя у экструдера будет уходить больше времени, ведь придется последовательно обрабатывать несколько моделей, а значит у индивидуальных изделий будет больше времени на остывание перед укладкой следующего слоя.

Обратная сторона медали в том, что слишком низкая скорость укладки может привести к снижению когезии — точно так же, как при слишком сильном обдуве и по тем же причинам. Более того, уложенный материал будет проводить больше времени вблизи горячего сопла, излучающего тепло, а это может усугубить проблемы с провисанием, особенно при отсутствии обдува. В идеале оба слоя должны быть достаточно горячими для хорошего схватывания, поэтому необходимо искать оптимальный баланс температуры, обдува и скорости.

5. Настройте толщину слоев

Нити на наклонных поверхностях провисают тогда, когда им не хватает опоры на предыдущий слой. Важный момент в том, что такие поверхности имеют ступенчатую структуру, и чем выше толщина слоя, тем более ярко выраженными будут выступы. Если идти в обратную сторону, снижение толщины слоев потребует укладки большего количества слоев, а следовательно индивидуальные выступы будут меньше, и нитям по краям будет проще опираться на уже уложенный материал.

С другой стороны, уменьшение толщины слоев отрицательно влияет на жесткость нитей — сравните, например тонкий лист бумаги с толстым картоном. Если модель предусматривает построение мостиков, то есть горизонтальных навесных структур, более практичным решением может быть повышение толщины слоев вкупе с интенсивным обдувом. Решайте по обстоятельствам.

6. Настройте периметры

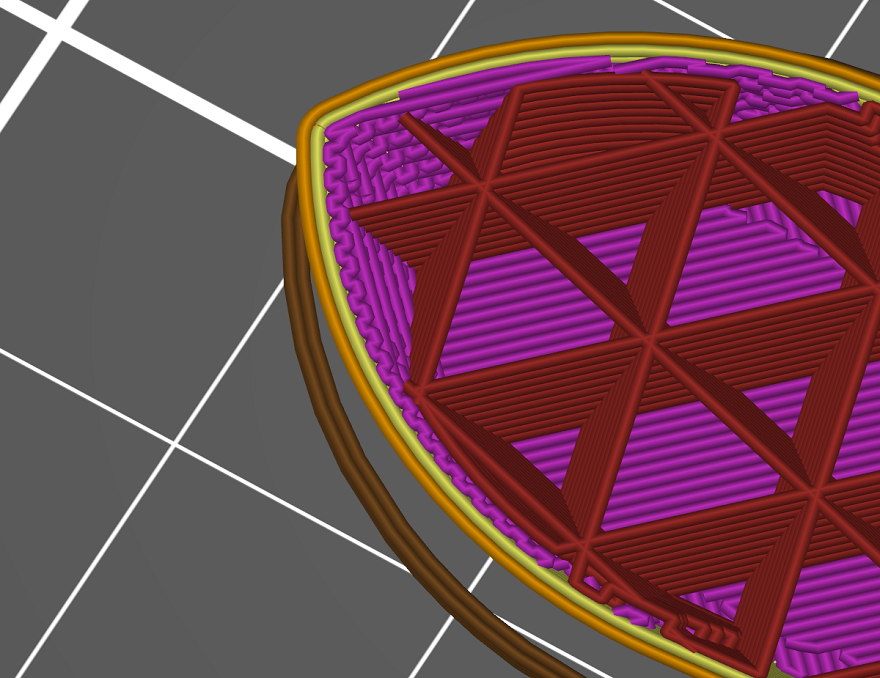

Периметры — это слои, формирующие стенки изделия, то есть оболочку. Некоторые настройки периметров могут помочь справиться с наклонными поверхностями.

Ширина линий. Чем выше ширина укладываемых линий, тем меньшая доля каждой нити по краю модели будет выступать за пределы предыдущего слоя, а значит ниже шанс сползания и провисания. Добавьте сюда снижение толщины слоев, как описано в предыдущем пункте.

Оптимизация порядка построения стенок. Большинство слайсеров позволяют выбирать способы построения оболочки. В идеале внутренние стенки должны укладываться первыми, чтобы внешним было, на что опираться. Если вы используете слайсер Cura, выберите Wall Ordering, а затем Inside To Outside.

Альтернативные решения

Непланарная 3D-печать

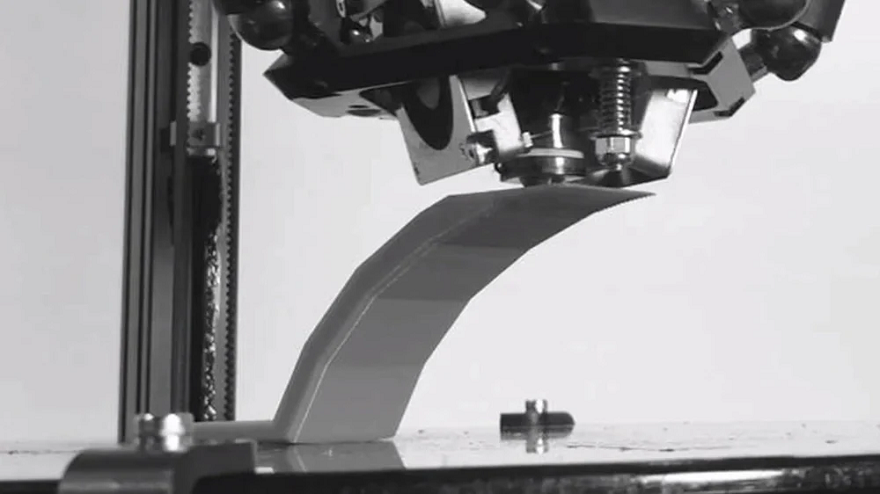

Обычно FDM 3D-принтеры последовательно укладывают горизонтальные слои, то есть позиционирование головки происходит поэтапно — сначала по X и Y для построения слоя, затем подъем по оси Z, затем снова по X и Y для построения следующего слоя.

Существует и более продвинутое решение — непланарная, то есть «неплоская» печать. Здесь моторы по всем трем осям работают синхронно, а следовательно головка позиционируется по всем трем осям одновременно. Это позволяет печатать поверхности со сложным рельефом и сильно помогает с наклонными поверхностями.

К сожалению, большинство общедоступных слайсеров не предусматривают такую возможность, но если у вас есть время и желание, можете попробовать модификацию программы Slic3r, опубликованную на GitHub.

Избегайте нависаний

Вместо борьбы с проблемой можно попытаться избавиться от нее, используя следующие приемы:

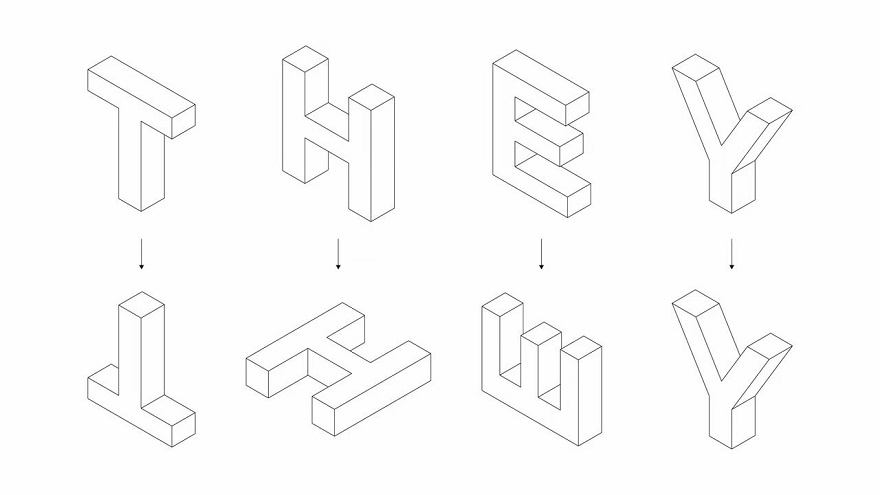

Если вы самостоятельно создаете 3D-модели, попробуйте заменять скругления фасками, а круглые отверстия овальными или даже каплевидными.

Попробуйте менять ориентацию 3D-моделей на столике так, чтобы свети к минимум количество нависающих элементов. Простой пример: модель T-образной формы можно напечатать вертикально, но тогда перекладину придется поддерживать опорными структурами. Если же модель перевернуть вверх ногами или уложить плашмя, никакие опоры не потребуются вообще, так как 3D-принтер будет выстраивать только вертикальные стенки.

Если вы имеете дело с моделью настолько сложной геометрической формы, что манипуляции с ориентацией бесполезны, попробуйте разбить модель на несколько более простых частей. Минус этого подхода, конечно же, в необходимости сборки модели по завершении 3D-печати, зато будет возможность экономии филамента на поддержках.

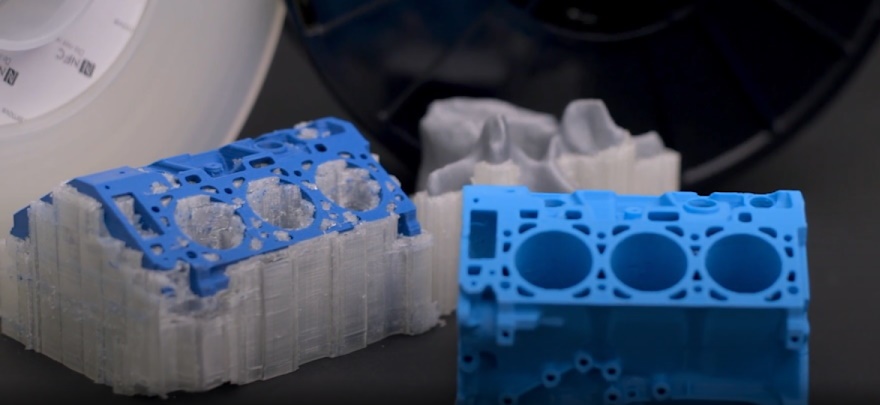

Опорные структуры

Ну и наконец, не стоит забывать про поддержки.

В некоторых случаях без опорных структур просто не обойтись, и тут есть разные варианты, например экономичные древовидные поддержки или удобные, хоть и относительно дорогие водорастворимые опорные материалы. Подробнее об опорных структурах можно узнать в статье по этой ссылке.

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети