Композиционные материалы линейки X-line находят применение не только в производстве механических деталей и формовочной оснастки, но и в музыке. В этом примере мы расскажем об электрогитаре с 3D-печатным корпусом из угленаполненного материала FormaX.

Этот проект выполнен петербургским мейкером и основателем портала об аддитивных технологиях 3Dtoday Сергеем Пушкиным, с молодых лет увлекающимся игрой на гитаре. Любому музыканту время от времени хочется попробовать новые инструменты, а при наличии 3D-принтера гитару можно сделать в оригинальном исполнении.

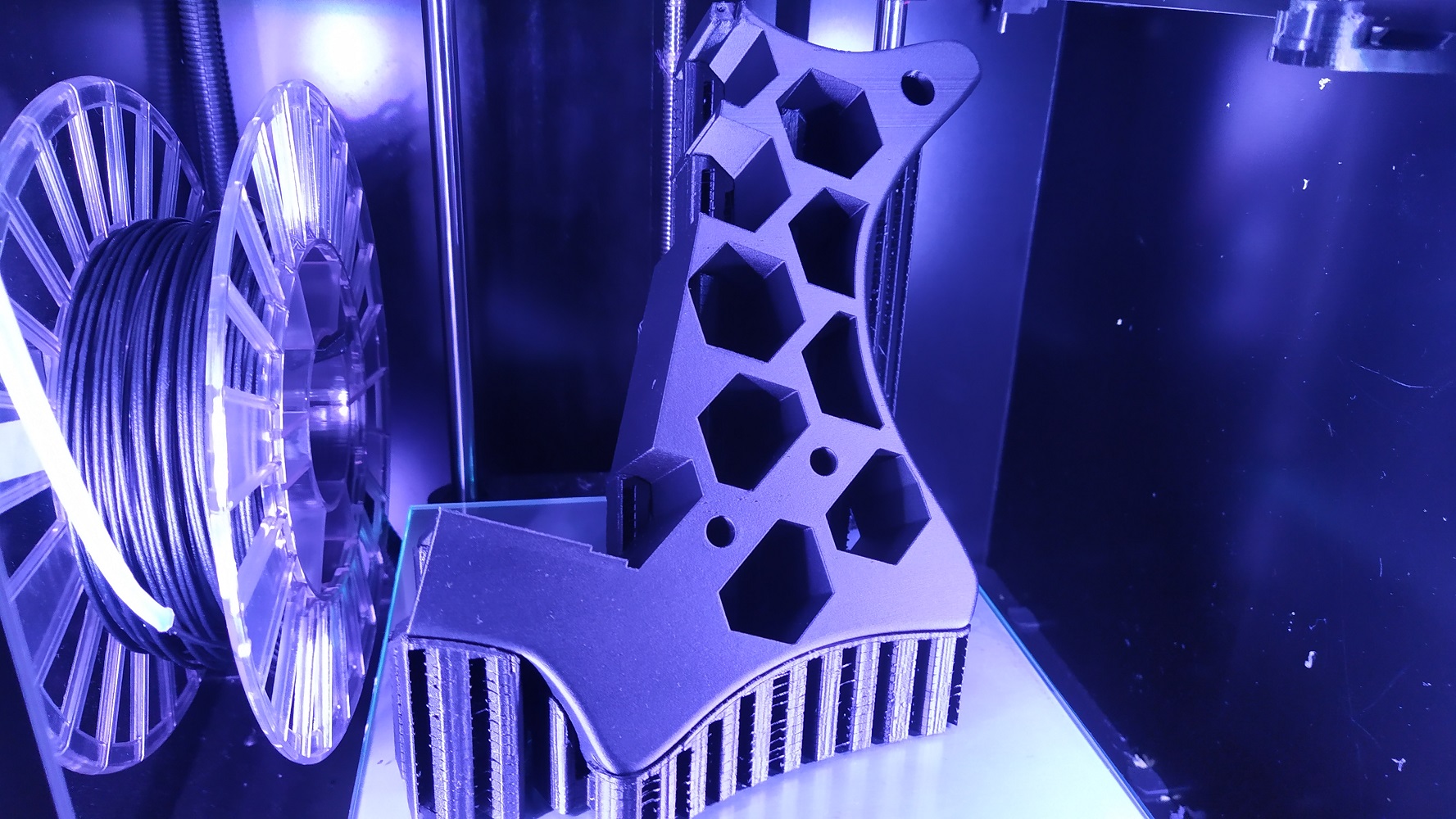

3D-печатная гитара на иллюстрациях в общих чертах повторяет проект испанского мейкера Юлена Эчаниза, размещенный в открытом доступе на площадке Thingiverse. Корпус гитары основан на характерных очертаниях инструментов компании Strandberg, но с интегрированным рисунком-мозаикой из полых шестиугольников.

Донором для нового инструмента послужила гитара Jackson King V, приобретенная на вторичном рынке. Со старого инструмента в новый перекочевали звукосниматели и гриф вместе с колками, а струнодержатель приобретен отдельно. От идеи 3D-печати грифа пришлось отказаться сразу, так как обеспечить необходимую прочность и жесткость на FDM 3D-принтере было бы невозможно даже при использовании композитов. С другой стороны, ничто не мешает напечатать интересный корпус.

Выбор материала изначально обусловлен желанием получить привлекательный внешний вид с минимумом постобработки и без покраски, а заодно более прочную конструкцию, чем из распространенных полимеров вроде ПЛА или АБС. Этим требованиям удовлетворял специальный композит, разработанный совместными усилиями компаний REC и PICASO — угленаполненный АБС-пластик FormaX, входящий в линейку фирменных композиционных материалов X-line.

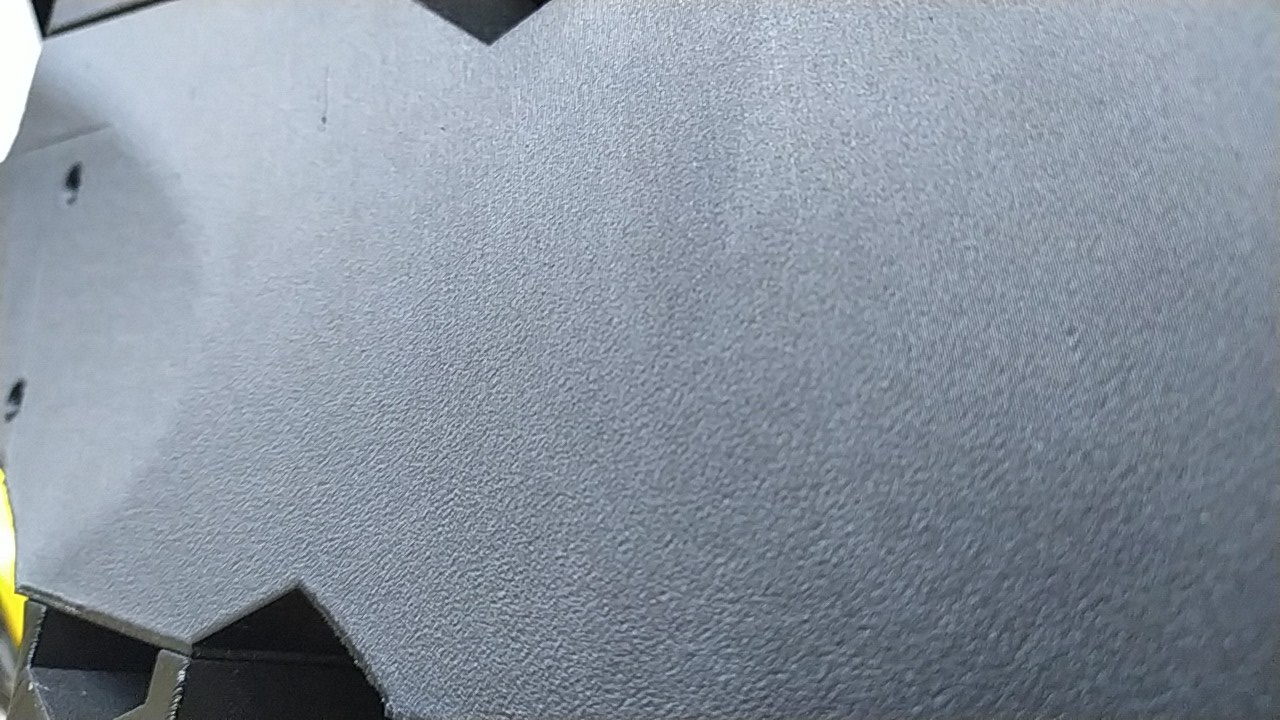

3D-печатные изделия из FormaX обладают интересным визуальным эффектом, скрывающим слои. Шершавая поверхность приятна на ощупь и переливается на свету, а дополнительным плюсом послужило наличие углеволоконных добавок, не только повышающих прочность, но и обеспечивающих дополнительное экранирование.

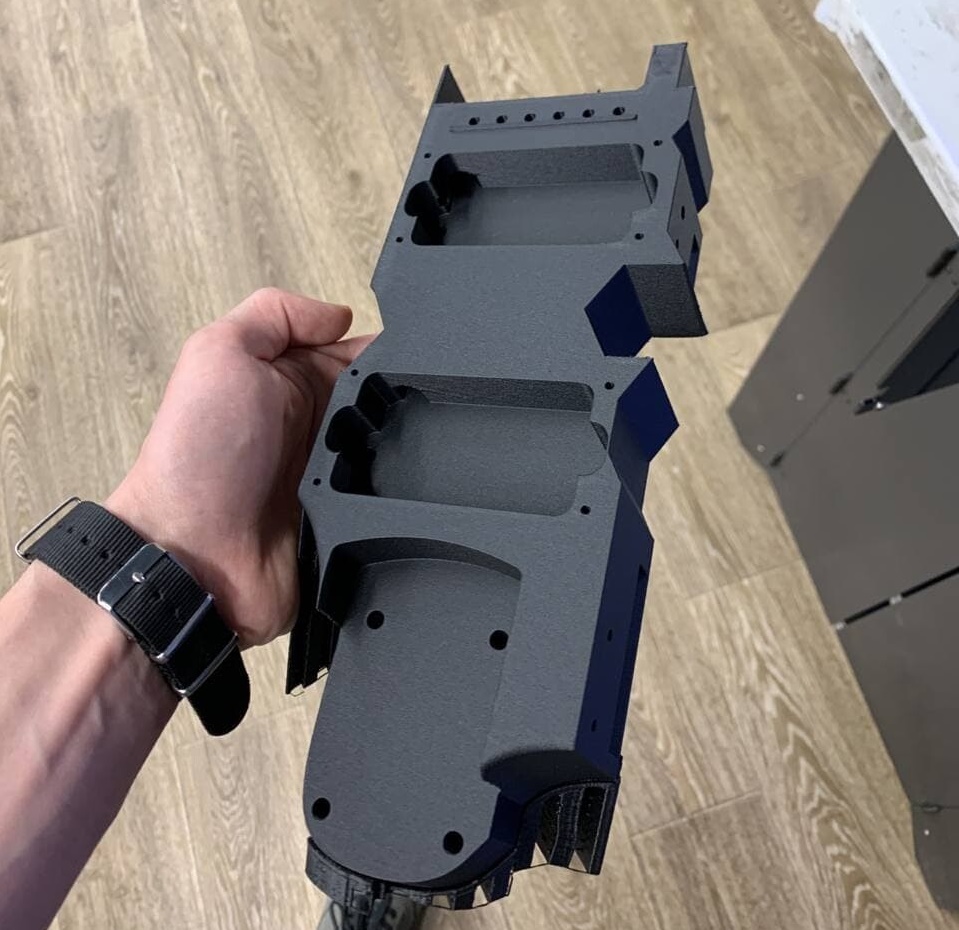

Из 3D-принтеров у Сергея был выбор трех аппаратов: Ultimaker 2, Creality CR-200B и PICASO Designer Classic. Проблема со всеми тремя заключалась в том, что из-за ограничений по полезным объемам ни один из них не смог бы напечатать корпус целиком. Корпус пришлось разбивать на части, но центральный элемент — самый большой и несущий основную часть нагрузки — все же удалось напечатать под углом.

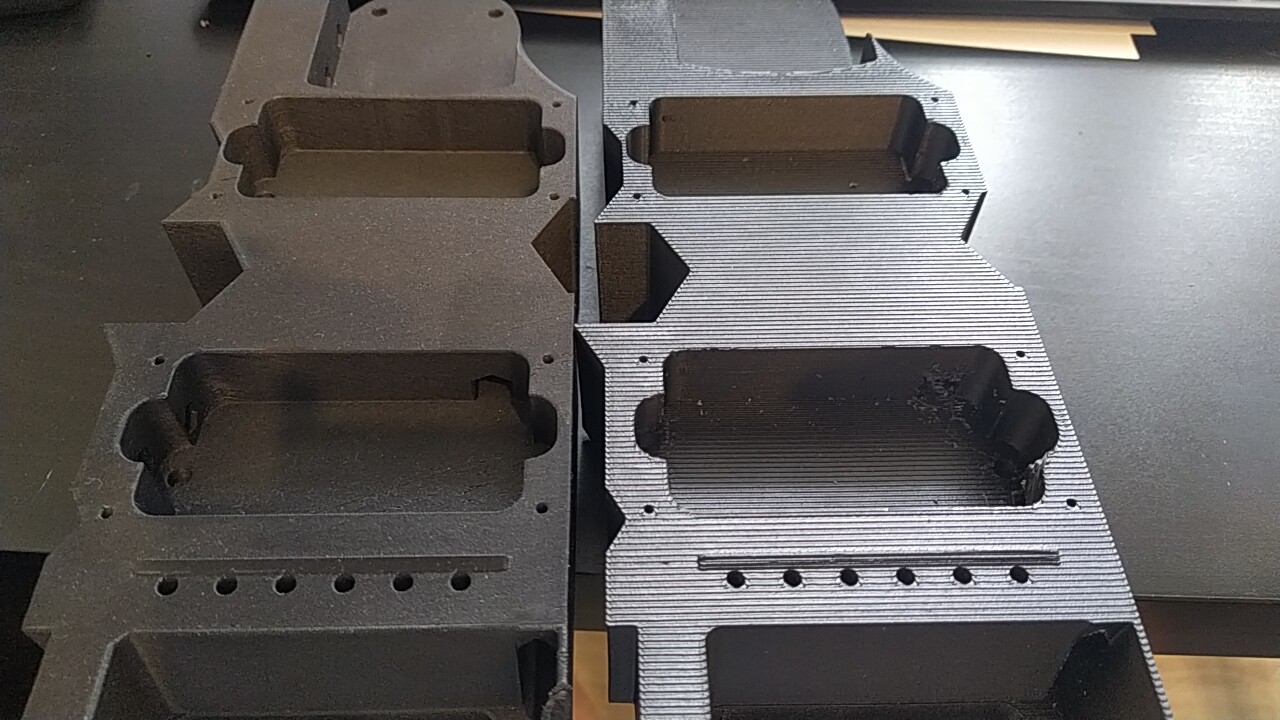

Результат 3D-печати под углом (слева) и с горизонтальным расположением детали (справа)

Вариант с 3D-печатью под наклоном оказался даже лучше, чем горизонтальное расположение детали, так как позволил получить более высокое качество поверхностей, хотя и ценой высокого расхода материала на опорные структуры. Заодно, наклонное расположение позволило избежать заливки внутренних коммуникационных полостей пластиком. На иллюстрациях хорошо видна необычная фактура, полученная сразу, без какой-либо обработки.

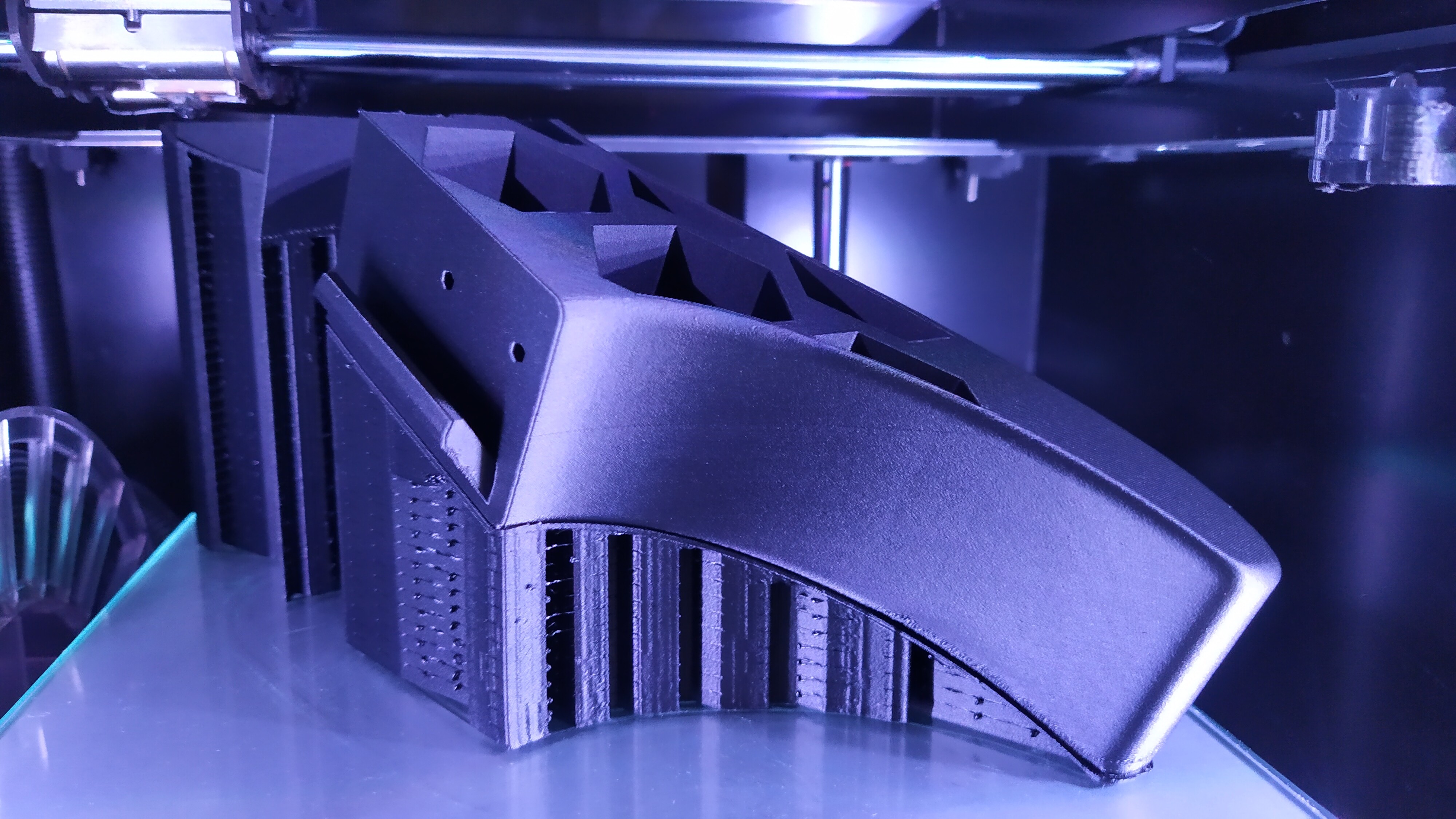

Все 3D-печатные детали выполнены на 3D-принтере PICASO Designer Classic, оборудованном опциональным, но необходимым для 3D-печати композитом FormaX высокотемпературным термоблоком с рабочей температурой до 400°С. 3D-печать осуществлялась при температуре 280°C c прогревом столика до 95°С. Отдельный момент — использование стального сопла, более стойкого к износу, чем латунные, так как углеволоконные добавки значительно повышают абразивность FormaX. Благодаря тем же добавкам этот материал менее склонен к усадке, чем обычный АБС, тем не менее для оптимальных результатов желательно печатать в закрытой камере, помогающей поддерживать стабильную фоновую температуру.

Всего корпус состоит из четырех основных частей и двух заглушек, состыкованных и скрепленных винтами M3x10 и M3x20. С пайкой электроники помог Иван Каширин — известный петербургский электронщик и мейкер. После пайки оставалось поставить струны, выставить высоту, настроить мензуру и установить 3D-печатные заглушки на обратную сторону корпуса.

Результат можно увидеть и услышать в ролике:

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети