ЧТО ТАКОЕ 3D ПЕЧАТЬ И КАКАЯ ОНА БЫВАЕТ.

Современные технологии не стоят на месте и вот уже сейчас в нашем обыденном мире крепко закрепилось такое понятие как 3D печать. Вообще сама 3D печать была придумана компанией Charles Hull и появилась еще в 1984г. Сейчас же технология 3D печати стала настолько популярной и обширной, что выполнение задачи по созданию какой-то детали или модели может быть реально воплощена в жизнь не только на крупном предприятии, но и у вас дома.

Сама технология 3D печати – это последовательное выполнение действий, которые приведут к созданию изделия, а именно:

Процесс печати происходит по принципу нанесения (разогретого материала до полужидкого состояния) материала на первый - нижний слой, а потом экструдер совершая циклические движения (по созданным на компьютере путям) по направляющим слой за слоем формирует изделие, каждый последующий слой накладывается на предыдущий.

ВИДЫ 3D ПЕЧАТИ.

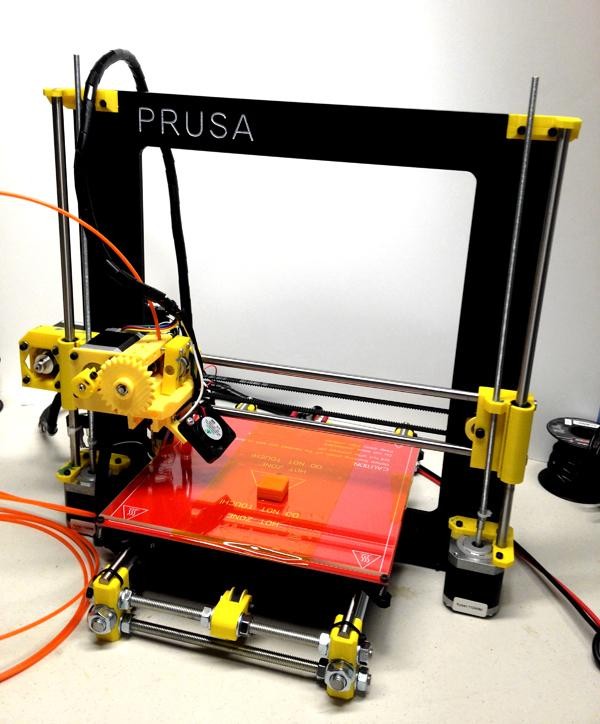

1) Печать наплавлением Fused deposition modeling (FDM)

Технология аддитивного производства, которая сейчас наиболее широко и активно используется при создании трехмерных моделей.

Даёт возможность создавать не только модели, но и конечные детали из стандартных, конструкционных и высокоэффективных термопластиков. Это единственная технология, использующая термопластики производственного класса, обеспечивающие не имеющие аналогов по механическим, термическим и химическим свойства деталей. Так же при такой технологии печати возможно применение растворимых вспомогательных материалов, позволяющих создавать сложные многоуровневые формы, отверстия и сильно нависающие элементы, которые было бы проблематично получить обычными методами.

Преимущества технологии:

Недостатки:

2) Селективное лазерное спекание (SLS)

Метод аддитивного производства. Технология использует лазер высокой мощности для спекания небольших частиц пластика, керамики, стекольной муки или металла в трехмерную структуру.

Главной особенностью этой технологии является применение порошков состоящих из частиц металла, покрытых полимером. После процесса спекания деталь помещается в высокотемпературную печь, где пластик выгорает, а его место занимает легкоплавкая бронза.

Функционирование таких SLS-принтеров невозможно в домашних условиях, потому что они имеют большие размеры и высокую стоимость из-за того, что процесс спекания детали проходит в вакуумной или инертной среде.

Преимущества технологии:

Недостатки:

3) Цифровая обработка светом (DLP)

Метод аддитивного производства, вариант стереолитографической 3D-печати. Метод основан на использовании фотополимерных смол, затвердевающих при облучении ультрафиолетовым светом. Однако Альтернативный метод использует цифровые светодиодные проекторы (DLP), позволяя снижать себестоимость устройств. В отличие от лазерных установок, сканирующих поверхность материала одним или несколькими лазерными головками, DLP принтеры проецируют изображение целого слоя до затвердевания полимерной смолы, после чего наносится новый слой материала и проецируется изображение нового слоя цифровой модели.

Такие принтеры применяются в стоматологии, ювелирной промышленности, машиностроении, а также в дизайне и производстве сувениров.

Преимущества технологии:

Недостатки:

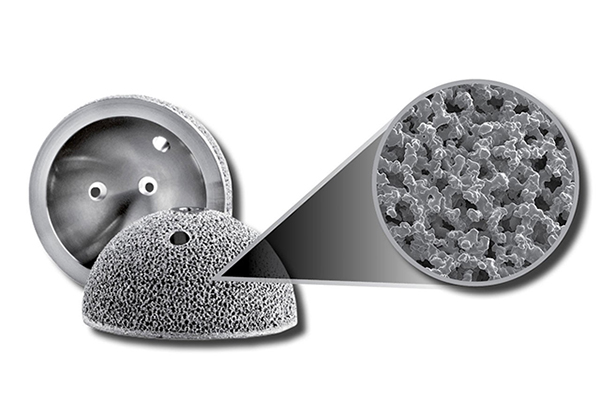

4) Спекание металлического порошка (EBM)

Технология использует электронно-лучевую плавку для создания трехмерных объектов. Для послойного наплавления высокоточных деталей был разработан специальный материал — металлоглина (металлический порошок). Данный материал изготавливается из смеси органического клея, металлической стружки и воды.

На сегодняшний день продаются только промышленные принтеры. Их профильное направление — в авиа-космической, оборонной и автомобильной сфере, в медицине для создания протезов и имплантатов.

Преимущества технологии:

Недостатки:

5) PolyJet

Технология 3D-печати, основанная на послойном отверждении жидкого фотополимерного материала под воздействием ультрафиолетового излучения. Используется в 3D-принтерах серии Objet.

Печатающий блок 3D-принтера тонкими слоями (16/30 мкм) распыляет материал модели и материал поддержки, согласно данным математической 3D-модели. Каждый слой полимеризуется светом ультрафиолетовой лампы сразу же после нанесения. В итоге получается объект, не требующий какой-либо дополнительной обработки поверхности. Модель, отпечатанную по технологии PolyJet, можно использовать сразу же после завершения процесса печати, такие модели обладают различными свойствами - в зависимости от используемого материала. Материалы различаются между собой по механическим, термическим, электрическим и химическим характеристикам.

Преимущества технологии:

Недостатки:

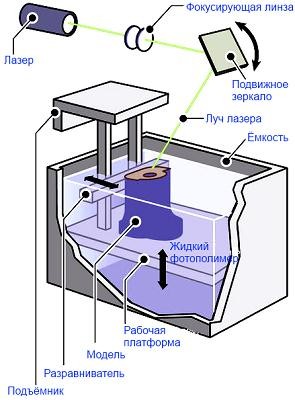

6) Лазерная стереолитография (SLA)

Технология позволяет наиболее быстрое построение объектов. Она основана на послойном отверждении жидкого материала под действием луча лазера.

Рабочий стол (элеватор) находится в ёмкости с фотополимером. После прохождения через полимер лазерного луча и отвердения слоя рабочая поверхность стола смещается вниз.

В емкость с жидким фотополимером помещается сетчатая платформа, на которой будет происходить выращивание прототипа. Изначально платформа устанавливается на такой глубине, чтобы ее покрывал тончайший слой вещества, толщиной всего 0.05-0.13 мм — по сути это и есть толщина слоя в лазерной стереолитографии. Далее включается лазер, воздействующий на те участки полимера, которые соответствуют стенкам заданного объекта, вызывая их затвердевание. После этого вся платформа погружается ровно на один слой, то есть на глубину 0.05-0.13 мм. По завершению построения объект погружают в ванну со специальным составом для удаления лишних элементов и полной очистки. И, наконец, финальное облучение светом для окончательного отвердевания.

Преимущества технологии:

Недостатки:

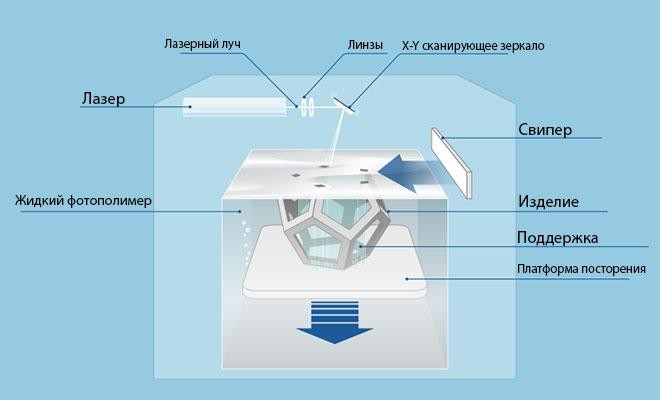

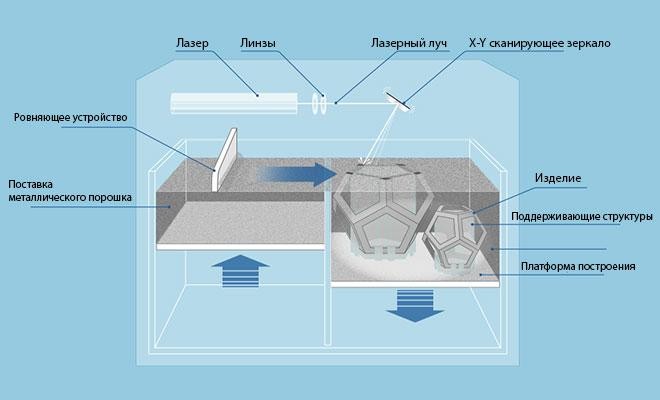

7) Лазерная плавка- SLM или Selective laser melting

Инновационная технология производства сложных изделий посредством лазерного плавления металлического порошка по математическим CAD-моделям. С помощью SLM создают как точные металлические детали для работы в составе узлов и агрегатов, так и неразборные конструкции, меняющие геометрию в процессе эксплуатации.

Производственный цикл состоит из нанесения тонкого слоя порошка на рабочую поверхность – как правило, металлический стол, способный передвигаться в вертикальном направлении. Процесс печати протекает в рабочей камере, заполняемой инертными газами (например, аргоном). Отсутствие кислорода позволяет избегать оксидации расходного материала, что делает возможной печать такими материалами, как титан. Каждый слой модели сплавляется, повторяя контуры слоев цифровой модели. Плавка производится с помощью лазерного луча, направляемого по осям X и Y двумя зеркалами с высокой скоростью отклонения. Мощность лазерного излучателя достаточно высока для плавки частиц порошка в гомогенный материал.

Преимущества технологии:

Недостатки:

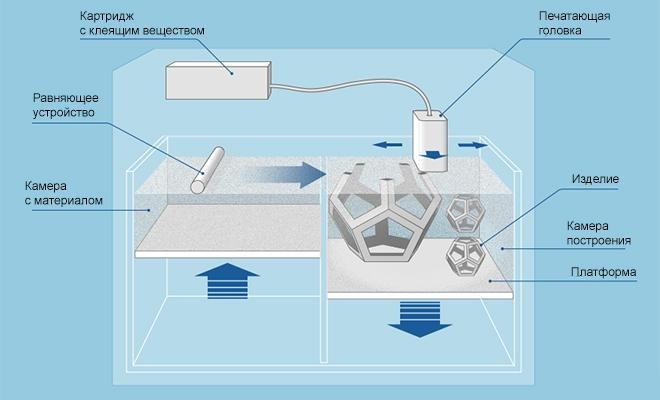

8) Color Jet Printing

Технология 3D-печати, в основе которой лежит послойное склеивание и окрашивание композитного порошка на основе гипса или пластика.

Принтер распространяет порошкообразный материал тонким слоем по платформе с помощью ролика. После этого по форсункам поступает связующий элемент и происходит затвердение. Поршень платформы снижается с каждым новым слоем и в результате получается полноцветная 3D-модель. Основанием для каждого нового слоя выступает неиспользованный материал, он остается внутри емкости с моделью до конца процесса. Такая технология позволяет создавать объекты со сложной геометрией. После завершения цикла печати остаточный порошок легко удаляется с изделия кистью или сжатым воздухом. Оставшийся в камере материал может быть собран и использован вторично. Прототипы, выращенные по технологии CJP, имеют немного шершавую гигроскопичную (способность поглощать водяные пары из воздуха) поверхность средней прочности.

Преимущества технологии:

Недостатки:

9) Multi Jet modeling

Технология 3D-печати, основанная на многоструйном моделировании с помощью фотополимерного или воскового материала. Принцип печати напоминает струйную. В основе технологии — печатающая головка c целой батареей мельчайших сопел, расположенных линейно в несколько рядов. Количество сопел начинается от 96 для младших моделей принтеров и достигает 448 для топовых моделей. Одно сопло — одна мельчайшая капля модельного материала для построения изделия.

Печатающий блок движется вдоль рабочей поверхности и наносит слоя жидкого полимера. Следом за печатным блоком следует УФ-лампа, которая засвечивает только что нанесенные частицы материала, в результате чего тот затвердевает, формируя заданное изделие.

Кроме основного материала в процессе печати используется вспомогательный (или материал поддержки) — VisiJet S300. Это восковая структура, служащая опорой для навесных элементов будущей модели. После окончания печати восковые поддержки выплавляются в специальной печи.

Преимущества технологии:

Недостатки:

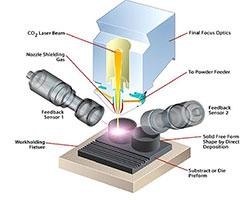

10) DMT (Laser-aided Direct Metal Tooling)

Печать металлических изделий методом прямого послойного построения в процессе сплавления мелкодисперсных частиц металлического порошка лазером непосредственно по CAD-модели.

Основным отличием от SLM является способ подачи металлического порошка. В процессе SLM порошок равномерно многократно распределяется на платформе построения и послойно сплавляется лазером при вертикальном перемещении платформы, в процессе DMT материал в необходимом количестве подается точечно в область плавления образованную на поверхности заготовки при воздействии на нее лазерного излучения. Благодаря способу прямой подачи порошка, технология DMT имеет 2 уникальных преимущества.

а) Метод простого построения (Метод DMT, позволяющий изготавливать объемные металлические детали «с нуля»);

б) Метод гибридного построения. В целях экономии металлического порошка и времени на изготовление изделия, независимо от его размеров и сложности, целесообразно применять технологию DMT для наращивания металлической структуры на поверхности детали изготовленной традиционными методами, такими как механическая обработка, литье, ковка, и т.д. В данном случае не имеет значения наличие у подложки криволинейных поверхностей, также DMT позволяет строить на подложке структуры из разных сплавов, создавая биметаллические изделия.

Преимущества технологии:

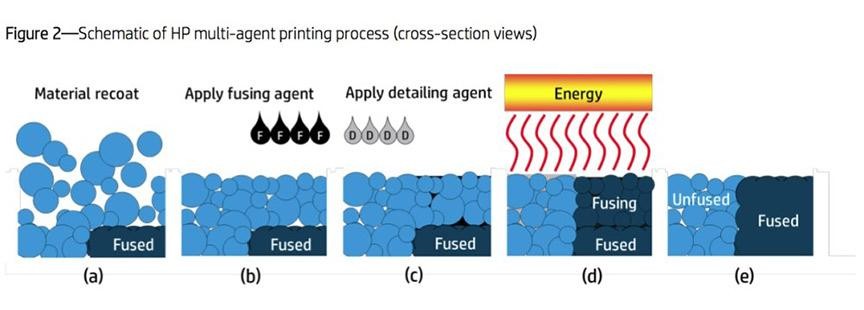

11) Многоструйный синтез (“Multi Jet Fusion”)

Технология MJF использует порошковые термопласты, формируемые с помощью струйных массивов. Массивы выборочно наносят на слои порошка связующий материал, активируемый нагреванием. Композиция связующего вещества может варьироваться для получения различных механических характеристик, а в будущих вариантах этот метод позволит реализовать цветную 3D-печать.

Помимо 3D-принтеров компания Hewlett Packar предлагает перерабатывающие установки, предназначенные для подготовки неиспользованного расходного материала к повторному применению. Такая схема позволит свести уровень отходов к практическому минимуму. Как отмечают разработчики, доля использованного заново порошка в изделиях будет составлять порядка 80%. Как и принтеры, станции для переработки предлагаются в двух взаимозаменяемых вариантах, отличающихся скоростью охлаждения готовых моделей и неиспользованных порошков перед переработкой. Процесс удаления порошка, смешивания старого материала с новым, просеивания смеси и зарядки картриджей максимально автоматизирован и почти не требует вмешательства оператора. По заявлениям разработчиков, одного оператора с легкостью хватит для обслуживания нескольких систем сразу.

Преимущества технологии:

Недостатки:

14) Ламинирование методом селективного осаждения -SDL (SELECTIVE LAMINATE DEPOSITION)

SDL (селективное прессование) – запатентованная компанией Mcor Technologies технология 3D печати. Технология 3D печати SDL формирует модель слой за слоем, используя обычную бумагу для копировальных машин. Каждый новый слой крепится к предыдущему при помощи клея.

Сначало на всей стопке бумаги по очереди печатается рисунок, который в последующем и создаст цветную модель. После на каждый лист бумаги по очереди, выборочно наносится клей, область построения перемещается вверх к нагревательной платформе, и слои бумаги спрессовываются под давлением. Затем область построения возвращается обратно, где регулируемое лезвие из карбида вольфрама обрезает один лист бумаги за один проход в соответствии с контурами будущей модели. Весь этот процесс происходит до тех пор, пока модель полностью не завершена.

Преимущества технологии:

Недостатки:

Чтобы написать отзыв нужно авторизоватся

Вход через социальные сети